超高強度鋼絲及其熱處理

■ 孫寧,馮偉年

在相同荷載條件下,提高鋼絲強度,可以減少鋼絲的用量,20世紀末強度達4000MPa的鋼簾線就已經在工業中得到應用,其后5000MPa的超高強度鋼絲也在研制。鋼絲的強度主要是由其化學成分、熱處理后的組織和拉拔的變形率三個參數共同決定的,鋼的純凈度則是其必需的條件。

1. 鋼的化學成分

眾所周知,高碳鋼絲的強度大于低碳鋼絲。碳對鋼絲強度的影響最明顯,鋼絲的強度隨著含碳量增加而提高,伸長率和面縮率則下降;冷塑性變形的加工性隨之降低。高強度鋼絲中的含碳一般在共析點附近,或略高過共析成分。

高強度鋼絲中,碳之外較少有合金成分(彈簧鋼絲、軸承鋼絲等特殊用途的除外)。 高強度鋼絲在冷拔前都要進行等溫處理索氏體化,大部分合金元素會使奧氏體等溫轉變的C曲線右移,使得等溫分解的孕育期和分解的完成時間都會增加,現在鋼絲行業中仍主要以鉛槽作為等溫分解設備,由此鉛浴爐將要成倍地加長,一般是無法實現的。

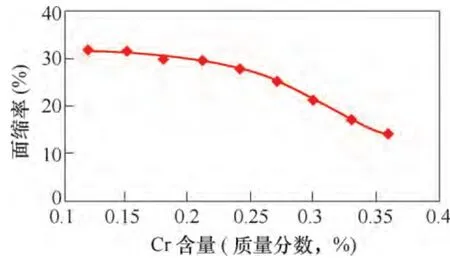

超高強度鋼簾線中一般加入0.3%左右的Cr(質量分數),使得在提高強度的同時,較少地降低減面率。這是因為鉻可以阻滯片狀滲碳體向球狀滲碳體轉化,減緩滲碳體的長大,增強冷態變形的強化作用,有較高硬化率,在相同的變形量條件下,可以提高強度。鉻對變形強化的影響如圖1所示,鉻對面縮率的影響如圖2所示。由于鉻也會使C曲線向右移,因此在索氏體處理過程中要比碳鋼的等溫時間長。

圖2 鉻對面縮率的影響(0.82%碳鋼)

2. 熱處理

鋼絲熱處理的目的是為后續進一步拉撥提供冷變形的組織準備。在獲得高塑性的同時具有適當的強度,并在此基礎上經變形強化達到最終的強度。據相關文獻可知:強度4000MPa的鋼簾線,其熱處理強化的貢獻率為35%(1400MPa),拉拔強化為65%(2600MPa)。索橋用鋼絲的熱處理強化貢獻率為68%,拉伸強化為32%,其最終強度為2000MPa,如圖3所示。由此可見,熱處理是高強度鋼絲生產中的重要環節。

(1)索氏體化 高強度鋼絲的預備熱處理一般是索氏體化。索氏體是細小片狀鐵素體和彌散滲碳體的混合物,在變形過程中,鐵索體伸長,片間距減小。

圖1 鉻對強度的影響

圖3 不同直徑、不同強度鋼絲的鉛浴淬火與鋼絲拉拔的強化率1—直徑0.2mm,強度2800MPa2—直徑0.2mm,強度4000MPa3—直徑5mm,強度2000MPa

由索氏體的片間距與過冷度的關系可知,索氏體等溫分解的過冷度越大,則片間距越小,強度相應提高。目前鋼絲生產中的索氏體化,主要是將鋼絲加熱到900℃左右,然后浸入500~560℃的鉛浴中等溫分解。隨著高溫鋼絲的不斷進入,鉛浴溫度逐漸升高,其入口處溫度最高,過冷度也是不斷變化的,由此導致熱處理后鋼絲的通條性不好,性能不均勻。

(2)晶粒度 晶粒細化是強化的手段之一,快速加熱在熱處理過程中可得到超細晶粒。接觸電加熱和感應加熱都是適用于鋼絲熱處理的快速加熱方式。低碳鋼的晶粒尺寸與面縮率的關系曲線如圖4所示,從中可看出,細晶粒的面縮率明顯大于粗晶粒的面縮率,說明細晶粒組織可經受更大的變形率,變形量越大,則強度越高。

(3)設備與工藝 鋼絲快速感應加熱索氏體化成套設備,將f2.19mm的82B鋼絲進行索氏體化處理,加熱速度800℃/s左右,保溫2s,加熱溫度860℃左右;水霧冷卻索氏體化,冷卻溫度600℃,冷卻時間0.8s。晶粒度為12~14級,索氏體的片間距100~200 nm,索氏體化率大于95%,抗拉強度σb= 1199 MPa,伸長率δ=13.5%, 面縮率55%,然后拉拔至f0.55mm,減面率為93.7%,抗拉強度σb=2520MPa,進一步拉拔至f0.42mm,減面率為96.3%,抗拉強度σb=3030MPa。其中熱處理強化占39.2%,拉拔變形的強化為60.8%。由于缺乏模具未做進一步的拉拔,因快速加熱導致晶粒的細化,使拉拔的變形率達96.3%。

(4)下貝氏體化 鋼絲索氏體化后,可以獲得良好的塑性,適應于進一步拉拔變形,但是索氏體的強度很少能超過1300MPa,對于超高強度鋼絲,顯然無法滿足需要。

下貝氏體化的強度比索氏體化高20%~40%,可達1400~1800 MPa,仍然有良好的塑性,按熱處理強化占35%的比例,則下貝氏體經拉拔強化后的強度可達4500~5000MPa,是超高強度鋼絲最有可選擇前景的熱處理方法。

高碳鋼絲加熱至奧氏體化后,在350℃至Ms之間等溫分解為下貝氏體。

提高下貝氏體的塑性,以適應進一步的拉拔變形,是獲得超高強度的重要步驟。

等溫分解后的下貝氏體進行快速加熱回火,采用感應加熱快速回火,加熱時間0.5~1s,加熱速度大于500℃/s,可避免碳化物的積聚、粗大,導致塑性下降。索氏體與下貝氏體熱處理和拉拔后的性能對比見附表。

圖5 0.9%碳鋼壓縮比對強度的影響

3. 加工強化

鋼絲的強度是由最終的拉拔強化決定的,變形率與強化之間在壓縮比為ε=90%左右時,近似地呈線性關系。當ε>90%后,強化作用陡然上升。要獲得3500 MPa以上,壓縮比應大于95%(見圖5)。

進行大變形量的拉拔,有如下的條件:

(1)高的治金質量,高的鋼材純潔度。雜質、氣體特別是非金屬夾雜物要控制在規定的范圍內,要用Ca-Si脫氧,最好采用電磁攪拌,減少偏析。

(2)當總變形量的壓縮比95%以上時,應采用多次小變形量拉拔,每次拉拔的減面率為13%~17%。

(3)最后拉拔前的熱處理,應當是超細晶粒的,或經快速回火的下貝氏體,其中沒有殘留奧氏體。

圖4

索氏體與下貝氏體熱處理和拉拔后的性能對比

(4)鋼絲的表面應有良好的潤滑及合理的拉絲模結構。

4. 結語

超高強度鋼絲是在充分發揮熱處理和拉拔加工的基礎上得到的,熱處理是為鋼絲拉拔前具有高塑性和較高強度提供預備組織,為鋼絲進行高變形率的加工拉拔增加變形強化創造條件。

(1)采用快速加熱奧氏體化,加熱速度為500℃/s以上,獲得晶粒度為12~14級的超細晶粒組織。

(2)等溫熱處理時應采用快速冷卻,從奧氏體冷卻到等溫區的時間為0.5~1s,獲得間距小的層狀索氏體,避免出現先析滲碳體。

(3)在等溫轉變區應有足夠的等溫轉變時間,使過冷奧氏體得以充分轉變。

(4)由于下貝氏體的強度比索氏體高20%~40%,塑性接近,采用下貝氏體作為拉拔前的預備組織,是生產超高強度鋼絲的新方向。

當下貝氏體處理后的強度σb=1600MPa時,拉拔強化的貢獻為65%,則最終強度可達4500MPa。有文獻報道: 80鋼絲經240~250℃等溫處理后的強度可達2100~2200MPa,在此基礎上拉拔變形,則鋼絲強度可望達到或超過5000MPa。