封裝元件除濕設備:真空熱板爐

鄭宇鵬

(中國電子科技集團第43研究所恒力公司,安徽 合肥230088)

0 前言

早在1975年,R.Thomas對當時的器件內部,由于各種水汽導致腐蝕或其它失效的現象,做了總結,提出了采用質譜儀進行內部水汽測量的方法,并將單位大氣壓下0℃時水汽的露點(6000 ppm),作為判斷是否合格的指標。其后,美軍標MIL-STD-883和我國國軍標GJB 548A-96的方法1018基本采納了這一說法,并考慮到封裝內表面氧化、微裂紋和縫隙會有利于水汽凝結,規定容積為0.01cm3至0.85cm3的封裝內,水汽含量應不大于5000 ppm。現在提出的30年長期貯存指標,更是要求水汽含量達到3000ppm以下。

目前,國內外大部分的生產廠家采用高純度氮氣保護,低溫烘烤的方式進行除濕及排膠。本文論述的真空熱板爐,在原有工藝的基礎上,增加了一道并行的工藝,迅速抽真空,再充高純氮氣,這樣不斷的循環,使爐膛內不斷地保持新鮮的氮氣,從而使除濕及排膠更充分,設備從兩個方向保證這一指標,一是烘烤溫度,二是抽真空-充氮氣循環。

1 設備的主要技術參數的提出

為實現上述功能,要解決以下幾項技術難點:1.180℃下溫度的均勻性;2.180℃和常壓/真空循環往復條件下的設備整體密封性;3.控制系統操作的簡易性。

由此提出以下幾項重點設計技術指標。

長期使用溫度:180℃;

極限真空度:10Pa;

工作真空度范圍:100~300 Pa;

最長連續工作周期:14天;

加熱板表面均勻性:±3℃;

加熱板表面有效空間:500×350(W×D)

2 設備的結構與控制系統設計

熱工系統及中低真空系統結合自動化控制系統,實現自動化操控,節省人力成本,降低勞動強度、操作失誤率,提高可靠性等。

2.1 結構設計(圖1)

2.1.1 熱工設計

設備的加熱方式以傳導為主,采用接觸式烘烤。要保證產品除濕效果一致性,加熱板表面溫度的均勻性指標是關鍵。

如圖2所示,在板內均布加熱管,加熱板的材料采用熱導率良好的鋁板,并在內部進行均勻布置的措施,保證加熱板表面的溫度均勻性,達到產品除濕效果的一致性。

加熱板表面溫度均勻性驗證:見表1。

加熱板表面四角及中心位置放置5點測溫熱偶,160℃恒溫平臺測試記錄如下:

溫度均勻性測試記錄1 測溫點 1 2 3 4 5 160℃1h 157 161 159 163 159 2 測溫點 1 2 3 4 5 160℃1h 158 160 159 161 162

由測試結果分析,最高點163℃,最低點157℃,達到設計指標。

2.1.2 真空系統設計

設備由于裝配誤差、長期使用等情況產生的泄露點主要是:1爐門密封處,2加熱板及熱偶接線處,另外,為了快速響應工藝的抽-充要求,合理的選用真空系統也是關鍵。

爐門密封通過彈性密封墊與彈簧的雙面彈性式設計(圖3),當爐膛處于負壓狀態時,密封墊收縮,彈簧伸展,當爐膛充氮氣,處于正壓時,密封墊伸展,彈簧收縮,始終保證玻璃內板與密封墊的貼合。彈性密封墊在高溫下長期使用后,會產生一定的塑性變形,伸縮量會有一定量的減少,此時,彈簧會繼續保持內板與其貼合,從而保證了高溫下連續運行的真空密封的可靠性。

為了進一步提高密封的可靠性,強弱電引出機制采用了如圖4所示的方式,法蘭式真空電極采用玻璃熔封工藝來保證絕緣及密封。不僅可靠,而且安裝及接線簡便。電極間距較近,外部做了特殊的絕緣防護措施,避免在真空環境下放電(圖5)。

對多段抽氣-充氣工藝的要求,系統的快速響應及控制的穩定性要求系統能夠快速升降壓。同時,超長連續工作周期和高頻率的升降壓,對真空泵的使用壽命造成了威脅,設計為了解決此難點,在泵與爐膛之間加入真空檔板閥,通過控制檔板閥的通斷,達到升降壓的動作,避免頻繁的開啟和關閉真空泵。

為防止排出的膠質污染真空泵,在爐膛抽氣口處加玻纖過濾器。對于工作區域的潔凈度要求,泵前加油水分離器,過濾精度可達到

1μm。

真空系統的選擇:

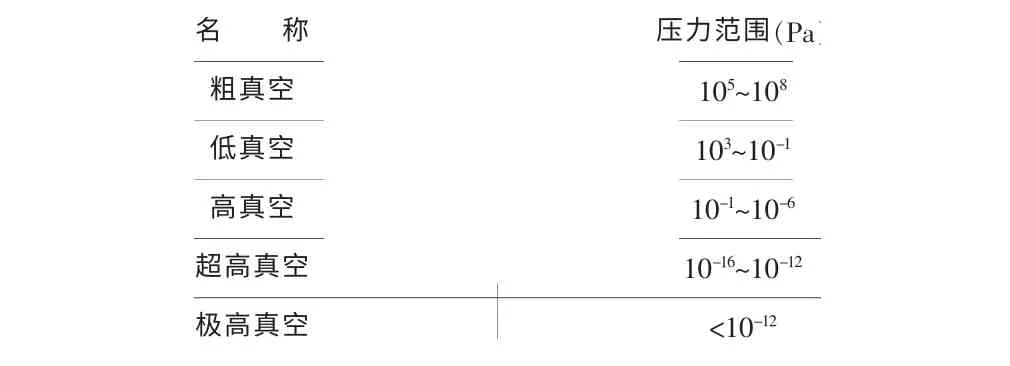

表2 真空區域劃分

根據工作真空度的要求為:極限真空度10Pa,工作真空度100-300Pa,查表2找出真空區域,確定選用低真空系統。

真空泵的選擇:

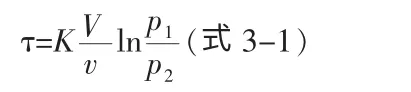

選用機械泵直接對爐膛進行抽氣,在低真空范圍內,漏氣量可忽略不計,抽氣時間按下式計算:

式中:V——爐膛容積(L)

v——真空泵的平均抽氣速度(L/s)

p1——爐膛開始抽氣時的壓力(Pa)

p2——經τ時間后停止抽氣時的爐膛壓力(Pa)

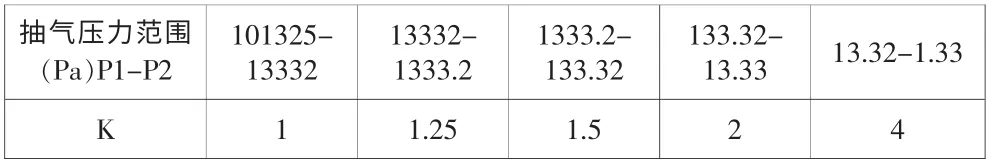

K——修正系數,見表3

抽氣壓力范圍(Pa)P1-P2 101325-13332 13332-1333.2 1333.2-133.32 133.32-13.33 13.32-1.33 K 1 1.25 1.5 2 4

真空熱處理爐經干燥除氣空爐狀態下,當爐膛容積小于0.6m3時,應在20min內抽到工作真空度;爐膛容積大于0.6m3時,應在30min內抽到工作真空度。

本設備爐膛容積:

V=W×D×H=5×3.5×5.5=96L,

帶入式3-1中,求出

v=1.1 L/s,

綜合考慮耐溫特性和系統的快速響應性能,選擇2L/s的旋片式真空泵。工作壓力為100Pa-300Pa,計算在7.5分鐘可抽到工作壓力。實際測得5-6min可以抽到100Pa。

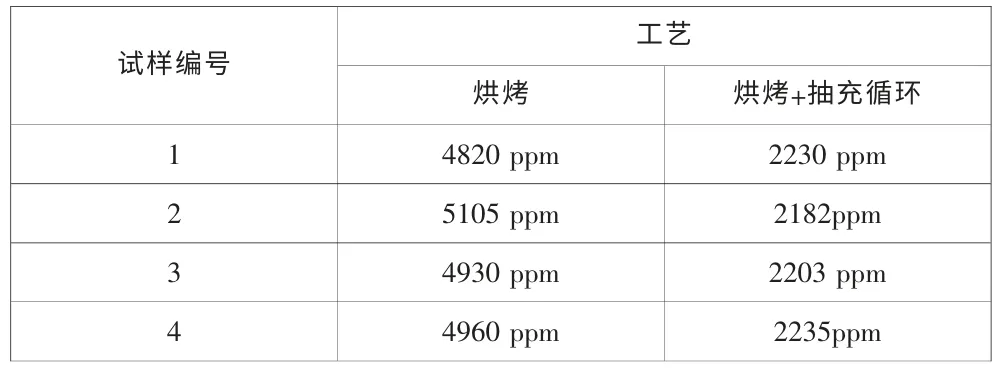

排水試燒效果驗證:見表4水分測試記錄。

試樣編號工藝烘烤 烘烤+抽充循環1 4820 ppm 2230 ppm 2 5105 ppm 2182ppm 3 4930 ppm 2203 ppm 4 4960 ppm 2235ppm

通過測試記錄對比,具備新工藝的設備處理過的產品,水分含量降幅達到40%以上,而且一致性也比老工藝設備好。

2.2 控制系統功能設計

該控制系統分為溫度控制系統和真空控制系統。采用DCS控制系統,多段式循環設計,從而實現了8段斜率升溫和200段抽-充循環設置。其控制系統的結構圖如下圖6所示。

2.2.1 溫度控制系統

控溫模塊為進口山武智能控制器,可實現終極分散配置,通過分散配置的各模塊共同實現協調控制,可提高生產性及節省能源,一臺可最多控制四個回路,每個回路可對應一個報警輸出,可方便確認是哪一回路報警。

溫度控制系統為八段斜率升溫,程序采用三級嵌套調用,使用指針間接尋址進行循環設計,整個程序結構簡單,可維護性較高,便于問題原因查找。溫度控制嵌套調用循環流程圖如下圖7所示。

在接受到啟動信號時,通過調用溫度循環功能塊進行指針地址傳值,在溫度循環功能塊中嵌套調用斜率升溫段子程序功能塊進行斜率計算,在斜率升溫段中嵌套調用寫參數值子程序功能塊,從而實現了溫度控制循環調用功能。

2.2.2 真空控制系統

真空控制系統是反復的進行抽、充循環控制,最后進入保壓控制階段;抽、充循環段數可設定,最大可設定為200段;抽到低壓值、低壓偏差、低壓保壓時間、充到的高壓值、高壓偏差、高壓保壓時間均可在觸摸屏中自由設定。真空控制系統循環流程圖如圖8所示。

在接收到啟動信號后,真空控制系統通過調用抽真空、充氣子程序功能塊不斷循環調用,在循環段完成后,通過調用保壓控制子程序進行保壓控制。

3 結論

本設備通過自動化控制結合可靠的結構設計,完全達到了新工藝的全部指標。從功能和指標上來看,此設備還可應用于微電子、醫療等行業的膜封元件除濕、排膠處理工藝,具有廣闊的市場前景。

[1][美]格普塔(Gupta,T.K.).厚薄膜混合微電子學手冊[S].電子工業出版社,2005,6.

[2]王秉銓,主編.工業爐設計手冊[S].3版.北京機械工業出版社,2010.5.

[3]胡壽松.自動控制原理[M].北京,科學出版社,2007.9.

[4]高安邦.西門子S7-200PLC工程應用設計[M].機械工業出版社,2011.10.

[5]楊晨,張素娟密封封裝內部水汽含量判據研究[OL/J].北京,摘自百度文庫.