五軸臥式加工中心故障時旋轉(zhuǎn)軸偏移的分析與排除

張云,羅興華

(成都飛機工業(yè)集團有限責(zé)任公司數(shù)控加工廠,四川成都610091)

目前,國內(nèi)大型航空制造企業(yè)已經(jīng)大量采用臥式五軸加工中心加工航空結(jié)構(gòu)件[1],五軸數(shù)控機床旋轉(zhuǎn)軸誤差的檢定一直是國內(nèi)外學(xué)者研究的熱點和難點[2]。在工程實用中,機床在出現(xiàn)報警的情況下坐標必須立即停止,否則會對加工零件造成傷害。文中通過實例介紹了報警中出現(xiàn)旋轉(zhuǎn)軸偏移的工程問題。

1 加工中心簡介

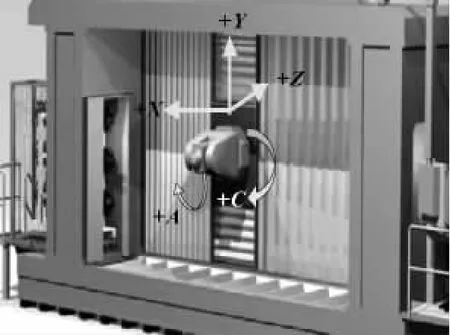

加工中心為臥式翻板類型機床,擁有AC 頭進行五軸聯(lián)動加工,A 軸采取雙驅(qū)控制。其中A 軸采取液壓剎車控制,C 軸采取液壓夾緊模式。剎車在機床使能丟失的情況下自動啟動,如圖1 所示。

圖1 某加工中心示意圖

機床在使用過程中,如果出現(xiàn)報警或急停導(dǎo)致的驅(qū)動使能丟失,機床的主軸刀具點位置發(fā)生變化,變化范圍大于1 mm。對機床的精度進行詳細的檢查,發(fā)現(xiàn)機床X 軸變化量在0.03 mm 之內(nèi),Y 軸的變化量在0.08 mm 之內(nèi),Z 軸的變化量在0.03 mm 之內(nèi)。所以3 個直線坐標復(fù)合變化量為0.09 mm 之內(nèi),可知機床的主軸下垂變化不是由于直線坐標引起。

在機床急停的過程中,觀察機床的A 軸、C 軸的位置變化量分別為0.04°、0.11°左右,根據(jù)機床的A軸轉(zhuǎn)心距 (445 mm) 以及測量使用的球頭的長度(167 mm) ,進行一個大概的估算,A、C 軸變化量分別為:

2 工程應(yīng)用解析

為了查找引起機床A、C 軸變化的原因,設(shè)計并進行了專項實驗,機床A 軸在-90° ~90°范圍內(nèi)、步距為45°進行運動。C 軸在0 ~360°內(nèi)、步距為45°進行運動。將機床運行到上述特定位置,按下機床急停按鈕,觀察通過數(shù)控系統(tǒng)反饋回來的A、AT、C 軸的位置變化。

2.1 C 軸的變化數(shù)據(jù)分析

機床的C 軸采用的是力矩電機驅(qū)動的方式,省略了相關(guān)的機械傳動部件。機床的A 軸及主軸安裝在C 軸上,由于A 軸的電機及傳動結(jié)構(gòu)的原因,將機床的C 軸設(shè)置成偏心頭。根據(jù)上述的實驗方案,記錄C軸的變化情況,如表1 所示。

表1 C 軸故障時偏轉(zhuǎn)記錄 (°)

通過實驗數(shù)據(jù)得出相應(yīng)分析結(jié)論:

(1) C 軸的誤差主要由C 軸的位置決定,當C=180°時附近誤差最大,集中分布在- 0.156° ~-0.11°范圍內(nèi)。當C=90°時附近誤差最小,集中分布在0°附近;

(2) 機床的C 軸采用的是偏心軸,A 軸的電機安裝在一側(cè),導(dǎo)致五軸頭的重心不在C 軸轉(zhuǎn)動軸線上。

因此C 軸的位移量由五軸頭的重力相對于C 軸轉(zhuǎn)動軸線產(chǎn)生的重力力矩直接決定。

建議解決方案: 減少五軸頭的重力相對于C 軸轉(zhuǎn)動軸線產(chǎn)生的重力力矩。具體方法為增加配重,使機床的C 軸軸線與五軸頭的重心盡量接近,從而減少重力力臂的大小,起到降低力矩的作用。

同時,增加機床的配重將對機床C 軸的動態(tài)特性有直接影響,C 軸在1/2 行程內(nèi)動態(tài)特性將會提高,在另1/2 行程內(nèi)動態(tài)特性將會降低。機床的最終動態(tài)特性是由性能最差的區(qū)域決定,所以機床C 軸的動態(tài)特性也將得到提高。機床增加配重后對機床的X、Y、Z 坐標軸將會產(chǎn)生間接影響,但是由于機床自身較重,增加的配重相對來說影響較小,可以忽略不計。

機床增加配重后,根據(jù)上述的實驗方案,重新對機床進行測試,記錄C 軸的變化情況,如表2 所示。

表2 C 軸優(yōu)化后故障時偏轉(zhuǎn)記錄 (°)

通過以上數(shù)據(jù)可以得出結(jié)論: 增加配重可以有效減少機床C 軸的變化量,但目前機床所使用的配重重力還不夠,需要繼續(xù)增加。

2.2 A 軸的變化數(shù)據(jù)分析

根據(jù)實驗設(shè)計,記錄A 軸與AT 軸在故障下偏轉(zhuǎn)的記錄值,如表3 和表4 所示。

表3 A 軸故障后偏轉(zhuǎn)記錄 (°)

表4 AT 軸故障后偏轉(zhuǎn)記錄 (°)

由上述偏移記錄分析獲得結(jié)論:

(1) 從數(shù)據(jù)上分析誤差屬于隨機性分布,誤差分布帶主要集中在-0.003° ~0.043°,只有一個采樣數(shù)據(jù)為負值,其余均為正值;

(2) 機床AT 軸的誤差隨A 軸的誤差變化,兩軸的差值分布在0.02° ~0.04°之間;

(3) 機床的A 軸機械剎車在機械結(jié)構(gòu)上不是剎車在末端傳動上,而是作用在中間的過渡齒輪上;

(4) 機床的A、AT 坐標軸之間采用主從控制模式。

通過對上面兩個特點的分析間接得出結(jié)論: 機床A 軸的位移由A、AT 軸的控制方式引起。當急停后,機械剎車將其中的一個過渡齒輪鎖死,兩個電機的使能去掉,預(yù)緊力消失,由于原有預(yù)緊力產(chǎn)生的應(yīng)力需要釋放,導(dǎo)致另外一個電機的位置和A 軸的位置發(fā)生變化。為了驗證上述對A 軸的判斷,做了如下實驗:

試驗方案: 機床A 軸在-90° ~90°范圍內(nèi)進行測量,測量間距為45°。機床分別由正向向負向運動、由負向向正向運動做兩次測試,記錄機床的A 軸第一測量系統(tǒng)變化量、A 軸第二測量系統(tǒng)變化量、AT 軸第一測量系統(tǒng)變化量。實驗數(shù)據(jù)見表5。

表5 運動方向偏轉(zhuǎn)試驗記錄

對上述數(shù)據(jù)進行進一步處理,得出AT 軸第一測量系統(tǒng)與第二測量系統(tǒng)的反饋數(shù)據(jù)差值如下,見表6。

表6 AT 軸反饋數(shù)據(jù)

分析上述數(shù)據(jù)發(fā)現(xiàn)由正向向負向運動、由負向向正向運動時,AT 軸第一測量系統(tǒng)與第二測量系統(tǒng)的反饋數(shù)據(jù)差值都維持在一個相對穩(wěn)定的范圍內(nèi)。該數(shù)值的大小為機床A 軸與AT 軸之間的機械間隙,間接地論證了上述判斷的正確性。

3 優(yōu)化方案

各項實驗表明,機床在設(shè)計方面存在已有缺陷。在已有缺陷的狀態(tài)下,要達到最佳修復(fù)效果,需要進行參數(shù)及機械上的調(diào)整。

(1) 從參數(shù)控制上進行A 擺時序控制。按照A擺雙驅(qū)均用以下參數(shù)進行更改,具體更改參數(shù)為:

(2) 從機械上進行調(diào)整。由于A 擺剎車片使用問題導(dǎo)致磨損,通過技術(shù)分析進行了墊片修磨,調(diào)整了剎車距離,并拆卸剎車片,將剎車片更換了角度,使經(jīng)常磨損部位保持全新。通過調(diào)整參數(shù)及剎車距離后,A 擺剎車時間及剎車距離減短,對剎車片磨損也將減小。

4 小結(jié)

工程實用中,由于設(shè)備設(shè)計缺陷或?qū)τ谏a(chǎn)現(xiàn)場的特殊性故障等,需要根據(jù)現(xiàn)場需求,制定合理的維護調(diào)整手段。

[1]張凱,劉春時,李炎,等.一種臥式五軸加工中心的結(jié)構(gòu)特點與技術(shù)性能[J].機械設(shè)計與制造,2011(12) :202-203.

[2]付璇,田懷文,朱紹維.五軸數(shù)控機床旋轉(zhuǎn)軸幾何誤差測量與建模[J].機械設(shè)計與制造,2011(2) :157-158.