失速先兆抑制型機匣處理研究進展

孫曉峰,孫大坤*

北京航空航天大學 能源與動力工程學院,北京 100191

目前單級風扇/壓氣機部件實驗壓比已達到2.2~2.4以上[1]。而理論上,壓縮系統平均級壓比只需要達到1.85,就能夠設計出推重比為15~20的航空渦扇發動機。然而,從20世紀90年代初代表推重比為10量級的F119發動機誕生算起,20余載過去了,國內外研究人員為此付出了不懈努力,但推重比為20量級的發動機至今未見端倪。

原因何在?

誠然,影響航空發動機性能的因素紛繁復雜,甚至涉及諸多學科,但其中一點至關重要,那就是風扇/壓氣機流動穩定性問題。隨著推重比的提高,葉片工作負荷不斷增加,單級部件本已工作在極限負荷狀況下,加之運行工況變化復雜,多級壓縮系統級間流場匹配愈發困難,使得壓氣機流動穩定性問題變得愈發嚴重,穩定性設計任務隨之變得越來越艱巨。

事實上,國內外研究人員一直在努力尋求先進、有效的流動擴穩控制技術,而機匣處理是目前最有效的擴穩控制技術措施之一,其結構簡單、可靠性高、抗進氣畸變能力強,在JT-9D、Aπ-31Φ、EJ200、甚至F119等發動機上均得到了應用。

傳統機匣處理設計大致經歷了3個不同的研究階段。初期研究重點放在究竟何種機匣處理結構形式能夠改善失速裕度。為了優化機匣處理設計,其擴穩機理研究受到了極大關注。1977年,Takata和Tsukuda[2]認為槽道與主流之間的動量交換以及再分配是軸向槽機匣處理影響裕度的主要原因。1984年,Fujita和Takata[3]進一步得出,機匣處理在起到擴穩作用的同時會以犧牲效率為代價,而且擴穩作用越強,流動損失越大。Smith和Cumpsty[4]認為機匣處理提供了一個流動通道從而有助于消除葉片壓力面附近的堵塞。Lee和Greitzer[5]發現處理輪轂的抽吸和噴射都可以有效提高穩定裕度,并認為向主流噴射氣流的擴穩效果是由其流向動量起主要作用的。

在第2階段,設計目標轉向擴穩的同時避免造成效率損失。其中,最具代表性的機匣處理結構是背腔或凹槽式機匣處理,這種結構形式可以形成再流通的通道[6]。Kang[7]和Azimian[8]等認為這種機匣處理的存在并非是減小葉尖攻角、增加尖部總壓,抑或是回流和高速噴流增加了裕度,而是由于機匣處理消除了尖部的旋流。Ziabasharhagh等[9]進一步證實了該機匣不僅能夠改善壓氣機失速裕度,而且對進氣畸變也有較好的承受能力。近年來,周向槽機匣處理由于不僅結構簡單便于數值模擬,而且更容易控制效率損失,受到業內的廣泛關注。2010年,Houghton和Day[10]對機匣處理單個周向槽的軸向位置的研究發現,存在兩個最佳擴穩效果的軸向位置(8%和50%弦長)。但是機匣處理位于8%弦長位置時,會由于流動分離和徑向摻混導致效率損失嚴重,而位于50%弦長位置時,僅僅是增加了近槽道區域流動的切向速度,避免了效率損失。此外,日本東京大學JPL(Jet Propulsion Laboratory)實驗室[11]、中國科學院工程熱物理研究所聶超群等[12-13]目前均在開展周向槽機匣處理結構參數敏感性方面的相關研究工作。

在第3階段,研究人員將機匣處理應用于多級壓氣機,不僅要改善失速裕度,同時必須兼顧級間流場匹配問題[14],盡可能地保持壓氣機原有的壓升性能和葉片負荷分布。2011年,Kroeckel等[15]對一臺多級高壓壓氣機開展2級機匣處理實驗研究,結果發現,機匣處理能夠顯著地提高壓氣機的失速裕度,但壓氣機的壓比特性以及流場局部流動結構(如壓力的徑向分布、葉尖的出口氣流角)都發生了明顯的改變,因此多級壓氣機的級匹配完全被改變,導致包括渦輪部件的整個發動機都必須重新進行匹配設計。

近年來,研究人員還針對機匣處理的擴穩機理開展了大量的數值研究工作。1993年,Crook等[16]通過一個簡單的模型模擬了機匣處理對壓氣機的作用,結果表明,機匣處理可以從葉柵通道的后部吸入低壓氣體,并從前部泵入高速流體從而抑制了尖部的泄漏渦產生的堵塞,達到擴穩的目的。Brignole等[17]認為可以通過減少間隙泄漏渦和激波的強烈相互作用,從而減少損失,來彌補機匣處理所帶來的熵增,進而設計出合理的結構,改進級效率。Wilke和Kau[18]重點討論了軸向槽機匣處理的作用以及機匣軸向位置的影響。結果證明:機匣軸向位置適當前移后,對間隙泄漏渦的穩定作用依然存在,但是減少了對葉片通道內流動的影響,可以保證裕度改進的同時減少效率損失。2005年,Iyengar等[19]數值模擬所謂的自循環機匣處理,認為這種機匣處理提供了一條回流路徑,將尾緣下游低動量流體移走,而在前緣葉尖區域噴入高速流體。2012年,Gourdain等[20]針對Snecma三級高壓壓氣機開展多通道非定常雷諾時均Navier-Stokes(RANS)數值模擬,結果發現機匣處理能夠明顯改善壓氣機的穩定工作范圍,但相關研究工作并未給出實驗對比結果。同時,認為旋轉失速是由上游靜子尾跡以及轉子葉尖泄漏流導致的,而機匣處理改善了局部流場細節,這種機理分析局限于數值模擬得到的壓氣機流場特征的觀察。

按照已有的研究策略和方法,機匣處理擴穩機理研究比較一致的結論是:認為軸流壓氣機流場中葉尖和葉根處的流動最為復雜和惡劣,失速也通常在葉尖或葉根處發生。因此,如果能夠改善尖部或根部的流動,有效地消除堆積的附面層,減小葉尖負荷,自然可以延遲失速的發生。機匣處理的作用是使得高壓區氣流流入機匣內部然后從低壓區(如葉片前緣處)流出,流動通道的存在改善了葉片通道的流動結構和阻塞特性,從而使系統變得穩定,而槽道回流與主流的動量摻混是損失的主要來源。所以,如果是葉片尖部有分離流動,則必須用“tip casing treatment”;而輪轂有分離流動,則必須用“hub casing treatment”[21]。目前的機匣處理研究均是沿著怎樣改善流動結構以及如何控制流動分離這一思路進行的。

然而,盡管機匣處理在工程實際中已有成功案例,但因為缺乏深入的機理認識而不得不嚴重依賴研究人員的經驗或“試錯”的辦法進行設計,往往在某種型號壓氣機上運用成功的機匣處理技術,在另一種型號上要么最佳擴穩效果偏離設計點,要么根本毫無效果。另外,機匣處理由于不可避免地帶來壓氣機性能改變、效率損失等一系列問題而極大地限制了其進一步的應用。

綜上所述,機匣處理擴穩技術的設計目標主要包括:提高失速裕度,保持壓氣機峰值效率和壓比特性,同時結構簡單,擴穩機理明確,有理論準則指導工程設計。

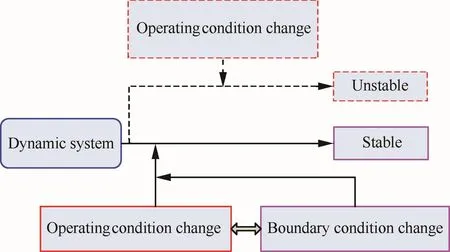

圖1 SPS機匣處理控制方法的研究思路Fig.1 A road map for hybrid control using SPS casing treatment

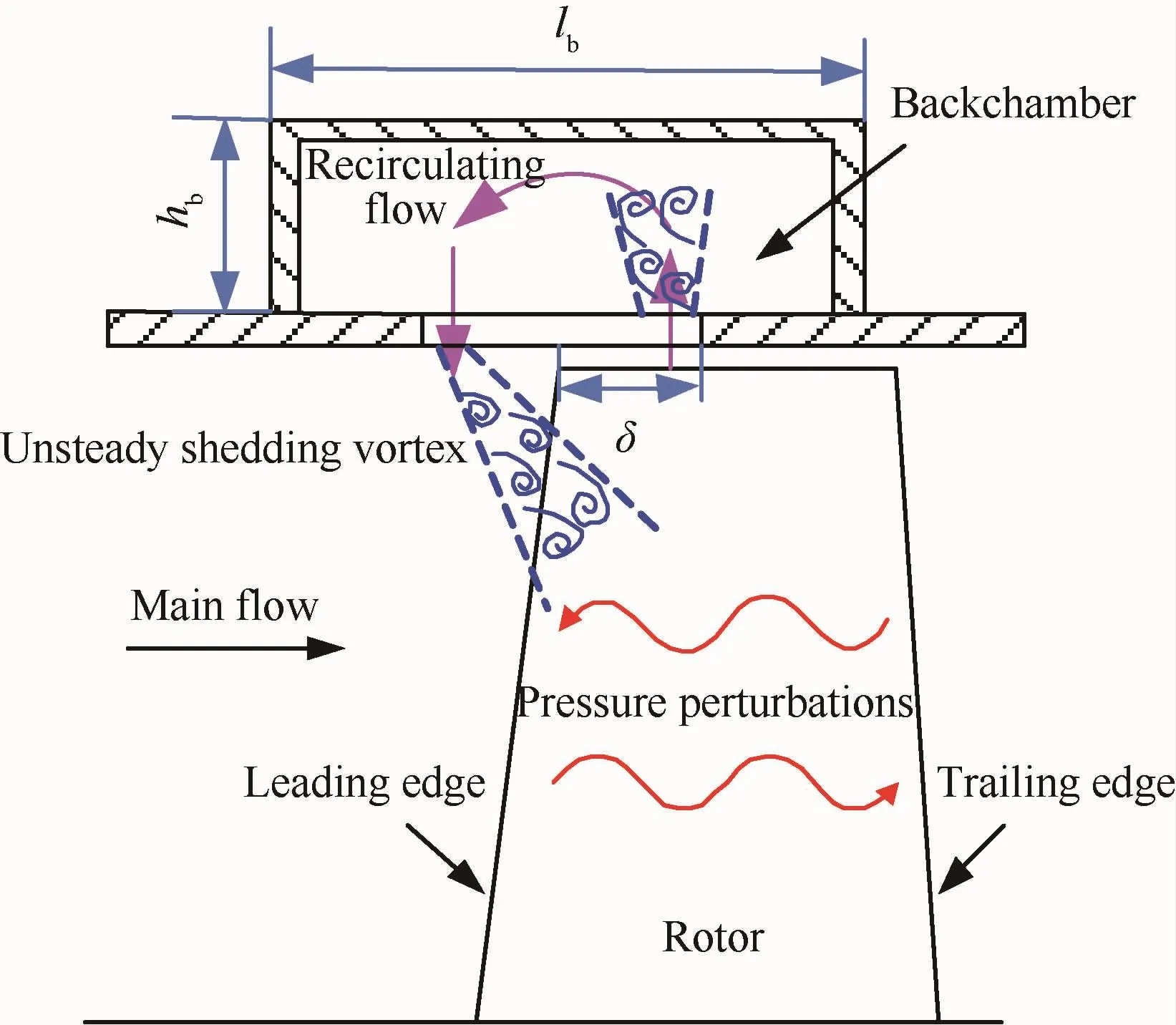

圖2 SPS機匣處理波渦相互作用示意圖Fig.2 Sketch of wave-vortex interaction in SPS casing treatment

1 失速先兆抑制型(SPS)機匣處理基本原理

近年來,筆者團隊在氣動聲學和非定常流動控制方面開展了長期的理論[22-27]和實驗[28-29]研究,并基于三維旋轉失速穩定性模型[22-23]發展了一種旨在通過改變失速先兆起始和演化過程的失速先兆抑制型(Stall Precursor-Suppressed,SPS)機匣處理方法[30-38]。該方法的基本學術觀點是,通過設計一種帶背腔的斜槽式機匣處理,改變動力系統的邊界條件,并通過波渦相互作用對系統增加阻尼效應,耗散流場中的低頻擾動波能量,改變失速先兆的起始和演化過程,抑制其非線性放大,從而改變動力系統的非定常演化行為。

壓氣機流動穩定性問題可以用一個具有分布參數性質的微分動力系統(以下簡稱動力系統)來描述,而初始條件和邊界條件均可以影響或改變動力系統的演化行為。由于發動機工作狀態復雜多變,很難改變其初始條件,因此可以考慮通過某種手段來改變其邊界條件,就有可能影響失速先兆的演化而起到擴穩效果(如圖1所示)。對于一個壓氣機系統而言,從改變邊界條件來影響其系統行為演化的角度來研究壓氣機流動穩定性問題,就可以從根本上避免時間延遲問題。

傳統機匣處理希望通過改變流動堵塞特別是葉片尖區的堵塞實現擴穩目的,和這些研究的出發點不同,本文將設計一種新型機匣處理用來影響失速先兆的演化而不是改變壓氣機任何區域的平均流場。如圖2所示,SPS機匣處理包含一個環形背腔和帶有圓孔或斜槽的穿孔板,并不帶有復雜幾何諸如導流葉片和分流環[39-40]。這樣,安裝在葉尖區域的機匣處理,會必然產生類似于已有的凹槽機匣處理一樣的回流通道(如圖2所示)。顯然,無論壓氣機工作在何種工況下,這個回流會自然存在。對于這種帶氣室的機匣處理,葉尖氣流會從斜槽后緣流進氣室,再從斜槽前緣流出(如圖2所示,圖中:hb為背腔的深度;lb為背腔的長度;δ為斜槽與轉子葉尖的軸向重合度),這種流進、流出產生的脫落渦街或渦環,會與流場中的各種壓力擾動發生相互作用,即波渦相互作用(也稱為渦聲相互作用),相對于流場中上傳的壓力擾動而言,SPS機匣處理相當于為系統提供了一種非定常阻抗邊界條件,增加了系統的阻尼效應,從而抑制了失速先兆的非線性放大。實際上,這一問題與渦聲(或波渦)相互作用有著緊密的聯系。

實驗研究發現,當流體流過帶有氣室的多孔板或多縫板時,無論是流入還是流出,只要絕對速度相等,所導致的非定常邊界或阻抗邊界是相同的。而流進、流出的結果是在多孔板或多縫板的孔縫邊緣產生渦環或渦街,而這些渦將與作用在壁面的壓力波(或聲波)相互作用,發生能量交換,此時所發生的波能或聲能轉化為渦能。其中,通過孔縫的流動速度會對壁面阻抗產生很大的影響,因為該速度的大小直接影響脫落渦的強度。值得注意的是,壁面邊界條件會極大地改變流程中的各種非定常擾動,物理上,通常用阻抗這一概念來描述系統的邊界條件[41]。事實上,穿孔板的吸聲系數會隨著穿過孔縫的流動速度(偏流)而發生改變。應用渦聲理論,Bechert[42]和 Howe[43]進一步發展了一種帶偏流的穿孔板的吸聲系數模型。近年來,研究人員對更加復雜的情況開展了深入的研究工作[44-46]。相關的研究顯示,帶偏流的穿孔板不僅會改變阻抗條件,即能量吸收系數,還可以通過調整偏流來改變吸聲頻率的范圍。

因此,從對失速先兆的非定常抑制作用角度出發,SPS機匣處理實際上是改變了系統的邊界條件,提供了一種非定常“軟”邊界,即入射到機匣壁面的失速先兆波的能量由于波渦相互作用機制被耗散掉,進而抑制了它的非線性放大所導致的失穩。這就是SPS機匣處理擴穩的基本原理。若從這一角度來研究風扇/壓氣機的流動穩定性問題,將對SPS機匣處理的擴穩機理產生新的認識并提出更有效的設計方法。

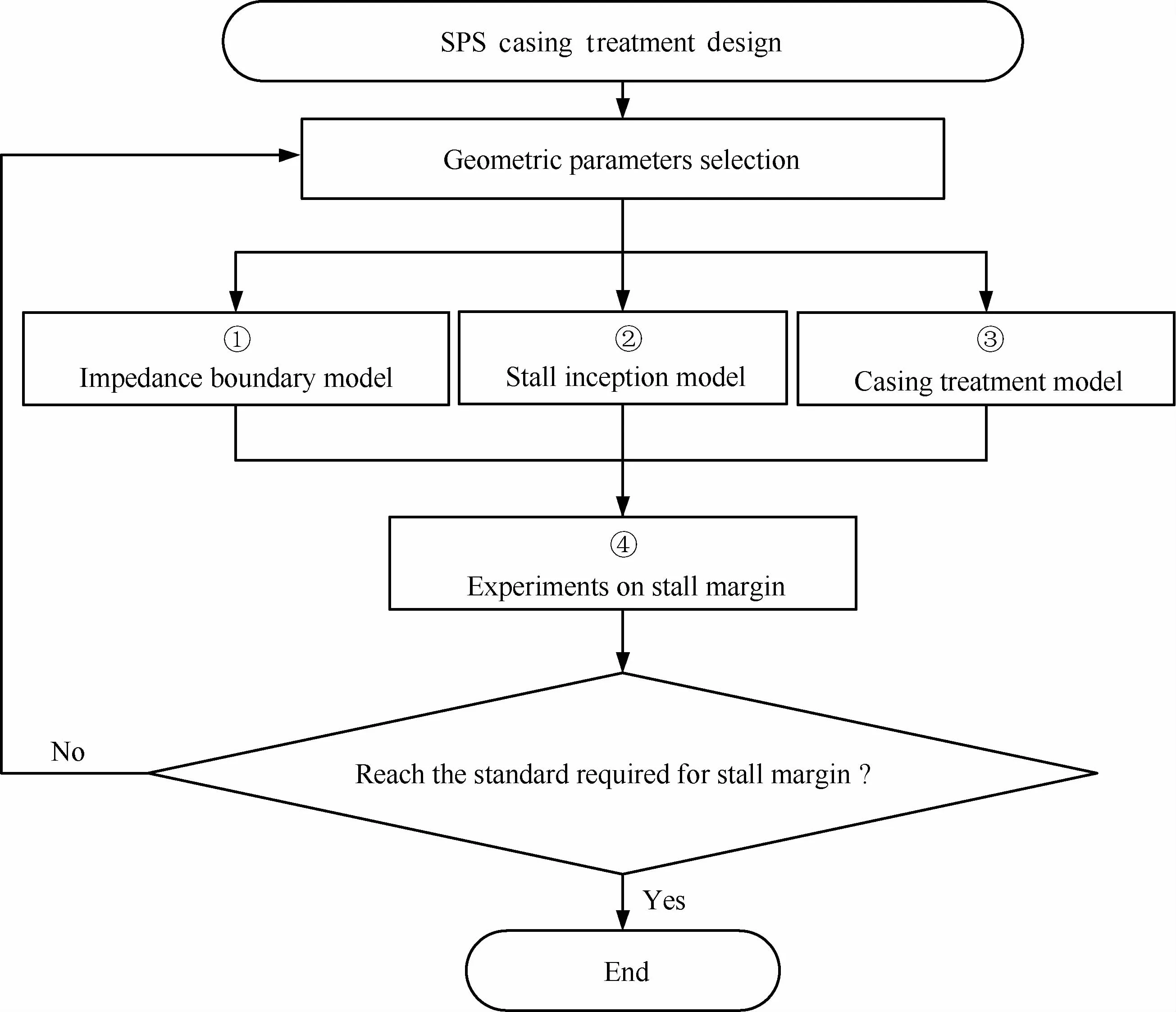

圖3 SPS機匣處理設計流程圖Fig.3 Flowchart for SPS casing treatment design

2 SPS機匣處理擴穩設計方法

圖3為SPS機匣處理設計流程圖,主要包括阻抗邊界模型(見圖3中①),壓氣機失速起始預測模型(見圖3中②),SPS機匣處理理論設計方法(見圖3中③)和擴穩實驗研究(見圖3中④)4個部分。

由于本文主要關注的是SPS機匣處理擴穩實驗研究方面的工作進展,關于壓氣機失速起始理論模型[22-23,47-49]和SPS機匣處理設計方法[30-32]方面的相關研究工作,本文不再贅述。但需要指出的是,風扇/壓氣機穩定工作范圍的確定,無論是在初始設計階段,還是部件/整機試車階段,甚至是安裝到飛機上以后,一直都在困擾著設計人員。盡管隨著經典葉輪機設計理論和現代三維數值模擬技術的不斷發展,各種理論模型和實驗數據庫也更加完善,研究人員的確可以通過積累足夠的設計經驗來對風扇/壓氣機的穩定工作范圍進行預估和判斷,但通常會做出抑或樂觀抑或保守的裕度估計。筆者團隊基于小擾動理論和特征值方法,分別發展了一種基于激盤法的多級壓氣機穩定性模型[22-23]和一種通過構建體積力模型包含葉片造型影響的葉輪機流動穩定性通用理論[47-49],為快速準確評估風扇/壓氣機穩定工作范圍提供了有效的理論校核工具,同時結合壁面阻抗理論模型,為SPS機匣處理理論設計奠定了研究基礎。本文將詳細介紹在亞聲速、跨聲速壓氣機實驗臺上開展的擴穩實驗研究工作,這里僅給出部分理論設計結果[30-33]。

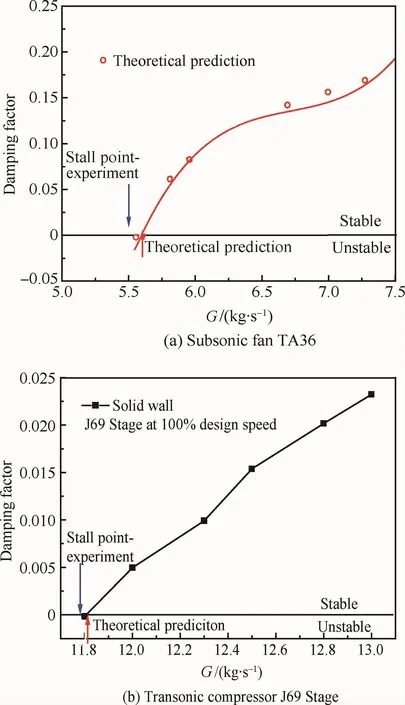

圖4給出了亞聲速風扇TA36和跨聲速壓氣機J69 Stage的失速起始理論預測結果,圖中:G為質量流量。可以看出,失速起始點理論預測結果與實驗結果基本完全一致。

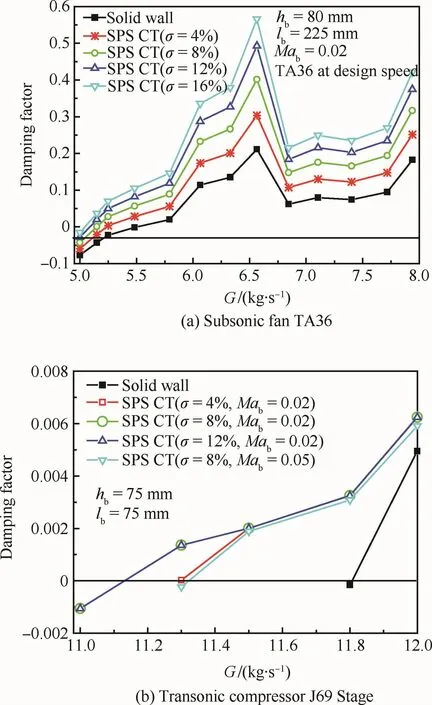

圖5給出了SPS機匣處理(CT)的理論設計結果,圖中:σ為穿孔板的穿孔率;Mab為偏流馬赫數。可以看到,不同結構參數的SPS機匣處理對壓氣機失速起始點帶來不同的改善效果,亞聲速風扇TA36的流量裕度改善可以達到7.6%,跨聲速壓氣機J69 Stage流量裕度可以提高6.8%。

圖4 風扇/壓氣機失速起始理論預測Fig.4 Theoretical prediction of stall inception point for fan/compressor

圖5 SPS機匣處理理論設計Fig.5 Theoretical design for SPS casing treatment

需要說明的是,要開展SPS機匣處理擴穩效果的理論評估,必須預先獲取由于機匣處理的存在而導致的壓氣機穩定工作范圍之后的流場性能參數,包括壓力、速度、密度、溫度以及流動損失和偏轉關系。然而,顯而易見的是在機匣處理設計階段是無法提供由于機匣處理存在而導致的裕度擴大區域內的氣動參數的。因此,發展了一種基于原有穩定區域內的氣動參數的最小二乘擬合外推法,獲得外推流量狀態下的氣動參數,從而實現帶有SPS機匣處理的壓氣機穩定性預測[32]。而這一方法必須以SPS機匣處理擴穩的同時不明顯改變壓氣機的工作特性為前提。這一假設將在后文中通過SPS機匣處理擴穩實驗來驗證其合理性。

3 SPS機匣處理擴穩實驗驗證

3.1 實驗臺簡介

1)亞聲速風扇TA36

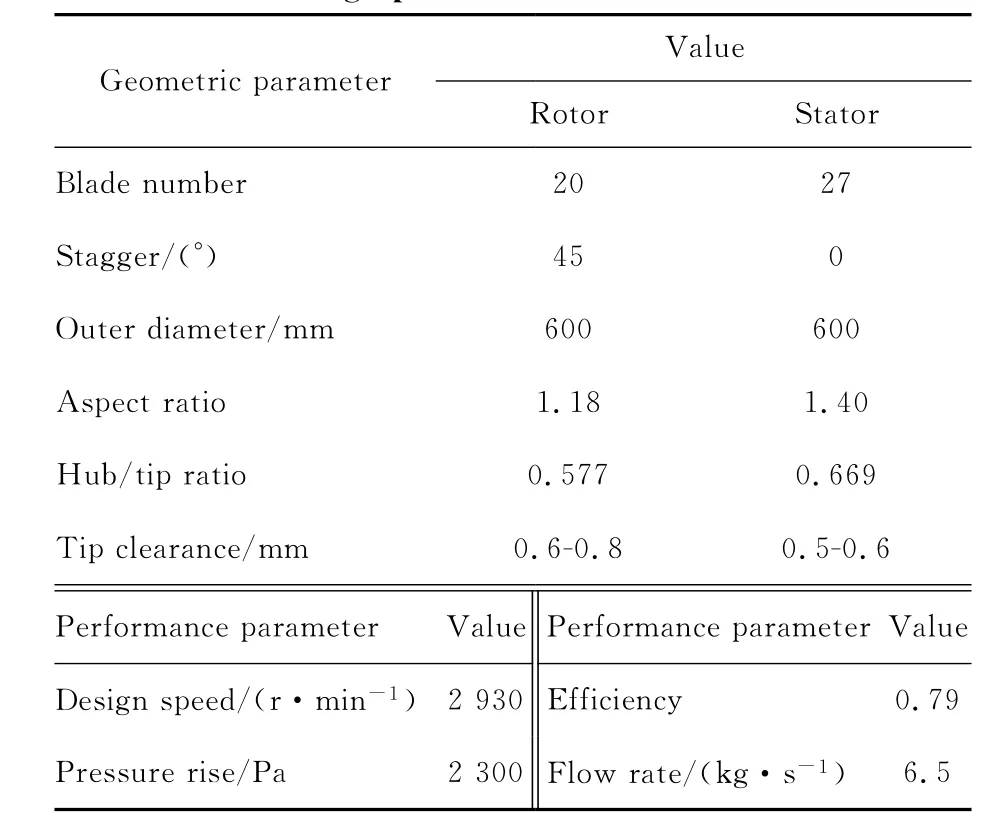

低速高負荷單級軸流風扇TA36實驗臺(見圖6)專門用于開展SPS機匣處理擴穩實驗研究,該風扇采用小展弦比設計,負荷系數達到了0.258。表1給出了低速風扇TA36的主要設計參數。

圖6 亞聲速風扇TA36實驗臺側視圖Fig.6 Side view of subsonic fan TA36 facility

表1 亞聲速風扇TA36實驗臺主要設計參數Table 1 Design parameters of subsonic fan TA36

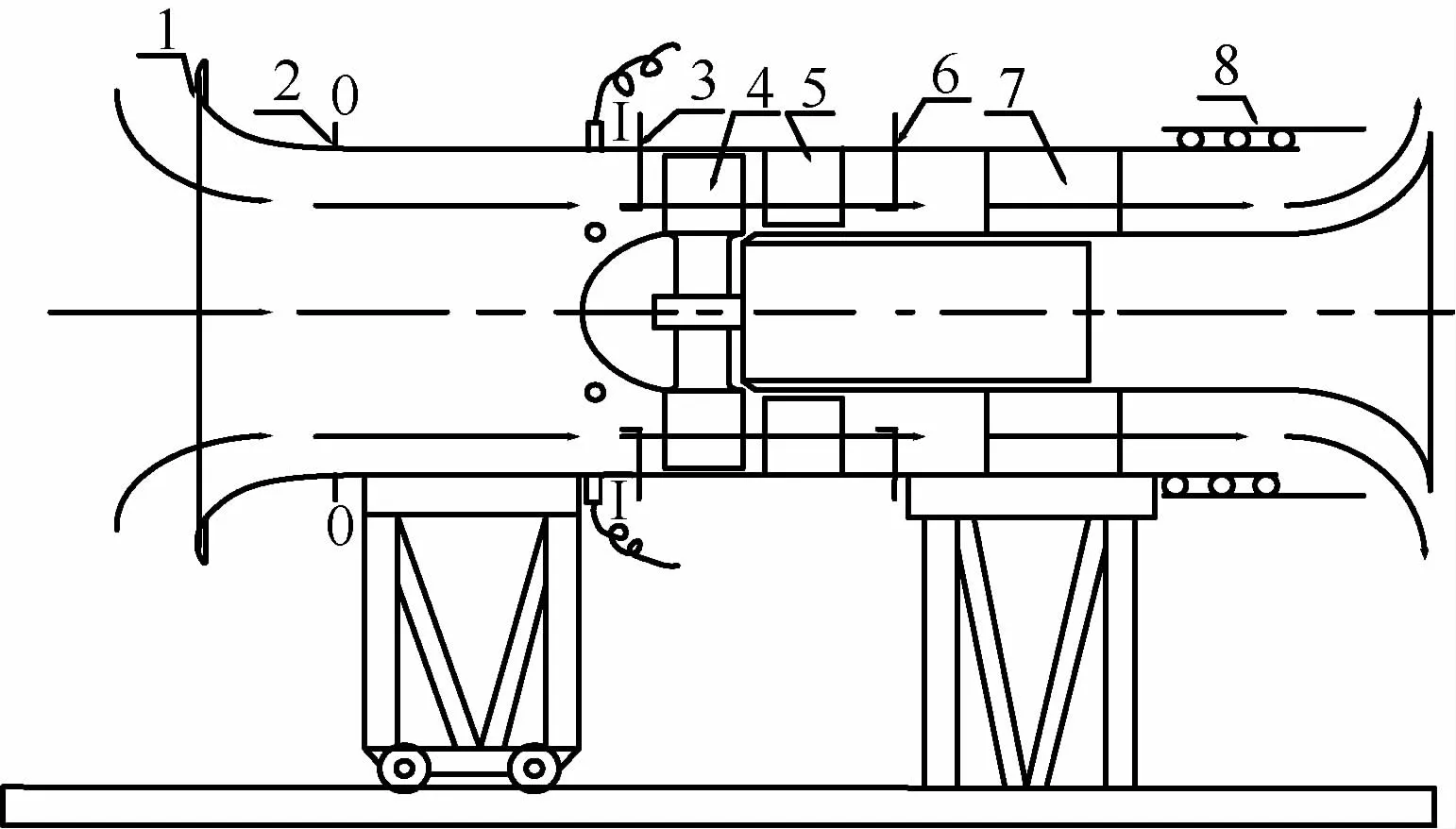

低速風扇實驗臺的結構如圖7所示。圖中:1為雙紐線型面流量測量管用于測量質量流量G;2為流量管壁面靜壓測點,用于測量進口靜壓p0;3為壓氣機進口總壓測點,用于測量進口總壓p*1;4為壓氣機轉子;5為壓氣機靜子;6為壓氣機出口總壓、靜壓測點,用于測量出口總壓p*2、出口靜壓p2;7為異步交流電動機,即實驗臺的動力源;8為后支板。0-0截面:進口流量測量截面;I-I截面:壁面動態靜壓測試截面。

圖7 亞聲速風扇TA36實驗臺結構示意圖Fig.7 Schematic of subsonic fan TA36

圖8 亞聲速風扇SPS機匣處理Fig.8 Schematic diagram of subsonic fan SPS casing treatment

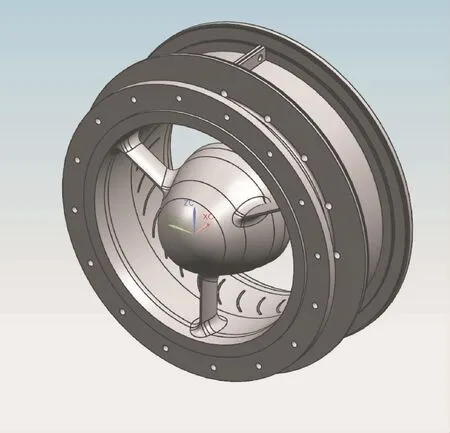

根據SPS機匣處理理論研究結果,設計一種帶氣室和穿孔板的機匣處理(見圖8)。圖中:1為機匣處理支架,內壁面加工有不同直徑的槽道,與外環配合形成不同容積的背腔(即氣室);2為機匣處理外環,形成封閉腔體;3為機匣處理內環,可以改變斜槽幾何參數;4為帽錐,固定在轉子上,隨轉子一起轉動;5為氣室;6為壓氣機轉子;7為壓氣機靜子。它可以通過調節穿孔板的穿孔率和氣室的容積等調節壁面邊界阻抗。具體的結構參數為:穿孔板穿孔率6.4%(周向均布24個斜槽,槽寬為3 mm),斜槽長度為75 mm,背腔深度為60 mm(簡稱為“L60”型SPS機匣處理)。

2)跨聲速壓氣機J69 Stage

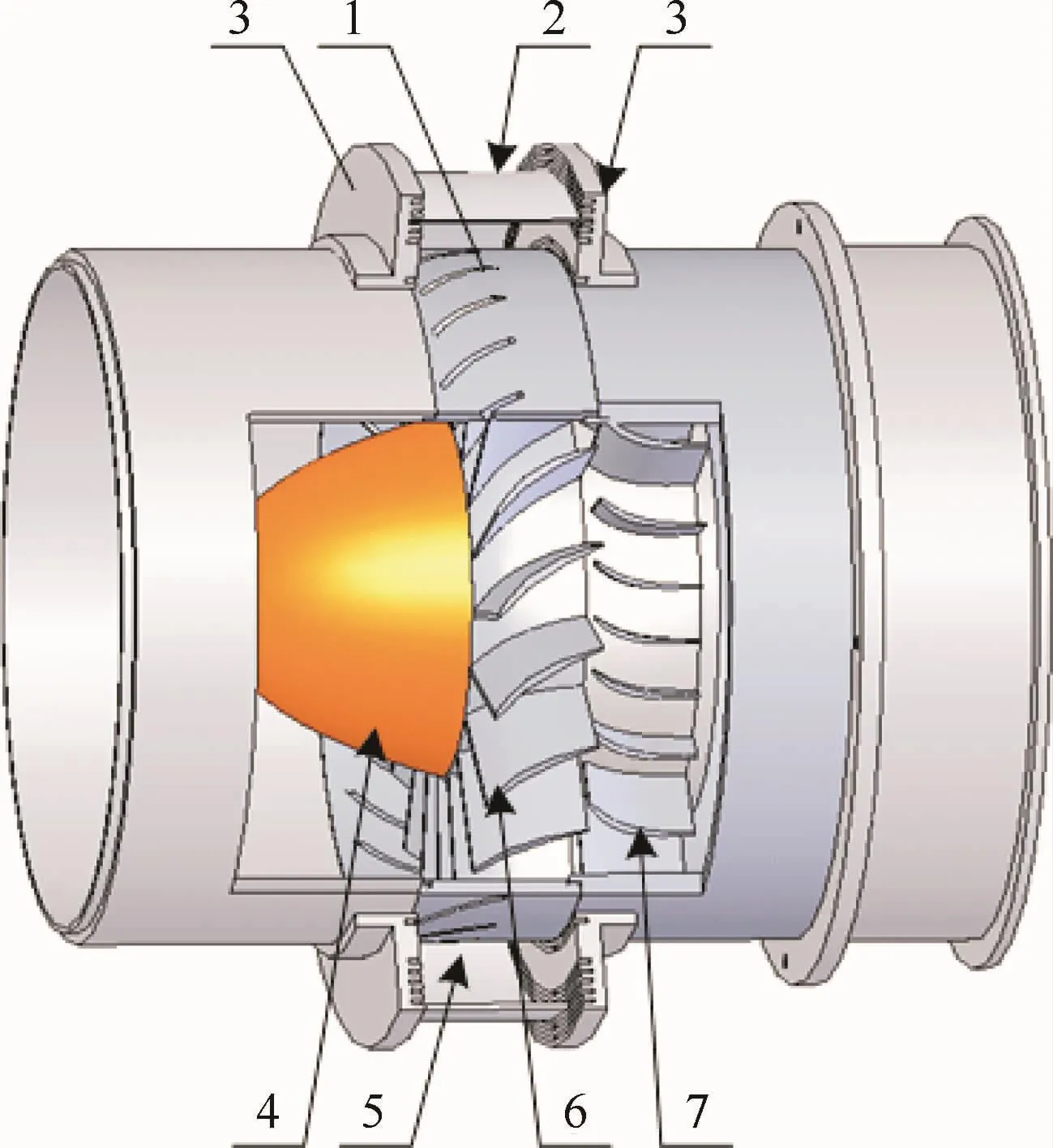

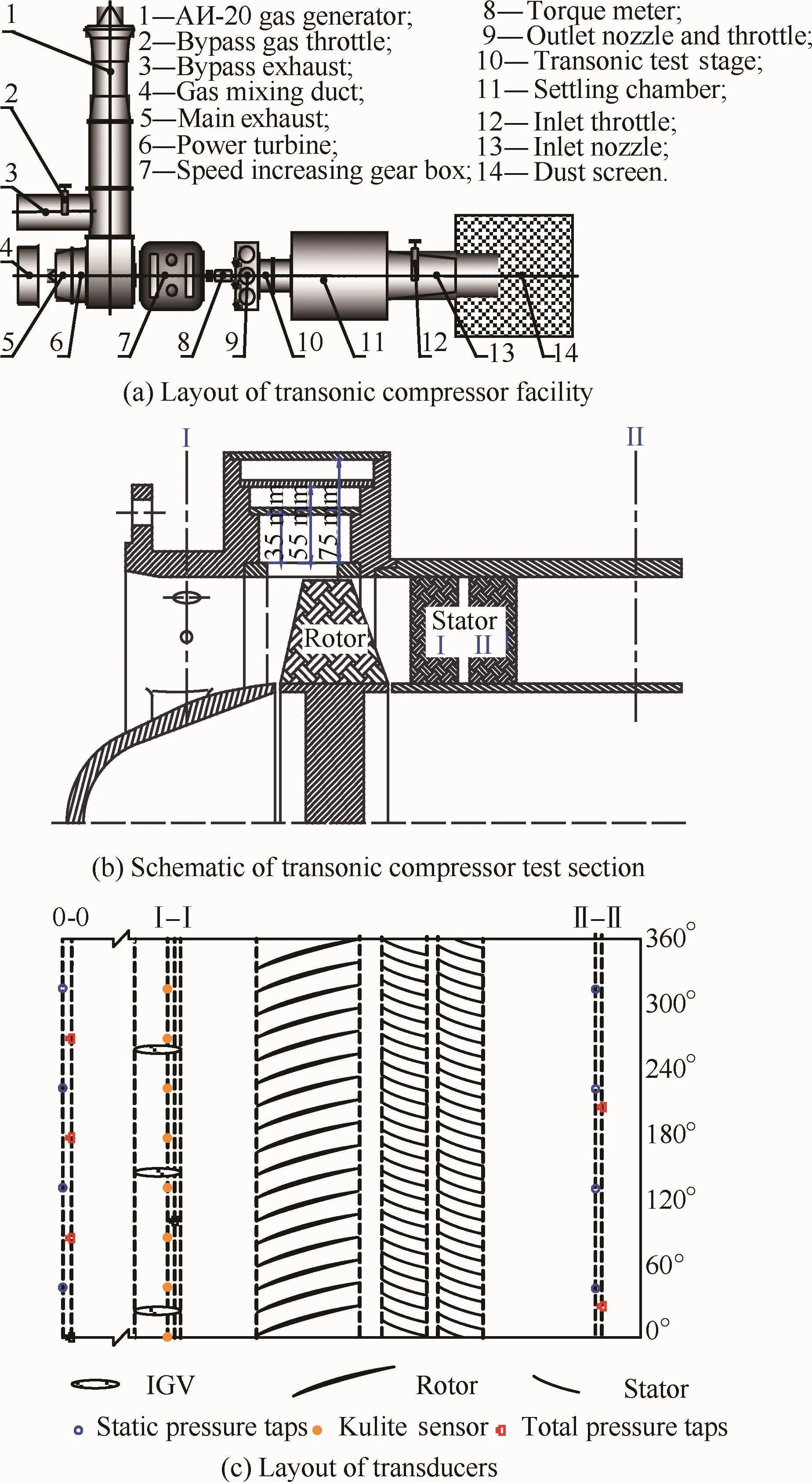

SPS機匣處理跨聲速壓氣機擴穩實驗是在北京航空航天大學單雙級跨聲速壓氣機實驗臺(見圖9)上完成的,設備總體布局見圖9(a)。圖9(b)為跨聲速壓氣機實驗臺上的SPS機匣處理實驗段。圖9(c)給出了測試系統布局,0-0截面:進口流量測試截面;I-I截面:進口總壓和壁面動態靜壓測試截面;II-II:出口總壓測試截面。本實驗轉子為J69-T41A發動機軸流跨聲速轉子,主要設計參數見表2。

依照SPS機匣處理理論研究結果,設計了一套可以調節壁面斜槽以及背腔容積的SPS機匣處理實驗裝置(見圖10)。機匣處理結構參數如下:斜槽數目分別為24槽、30槽和45槽(相應的壁面穿孔率分別為6.4%、8%和12%),背腔深度分別為5 mm、35 mm和75 mm。軸向圓弧形斜槽長度為65 mm,壁面厚度為10 mm。

圖9 跨聲速壓氣機J69 Stage實驗臺及測試系統示意圖Fig.9 Schematic diagram of transonic compressor J69 Stage rig and measurement system

表2 跨聲速壓氣機J69 Stage主要設計參數Table 2 Design parameters of transonic compressor J69 Stage

圖10 跨聲速壓氣機SPS機匣處理Fig.10 Schematic diagram of SPS casing treatment

3.2 氣動性能參數定義

1)跨聲速壓氣機J69 Stage

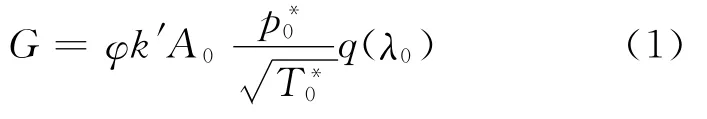

質量流量G:

式中:k′為比熱比;φ為流量系數,即實際流量與理論流量之比,經測量φ=0.992;A0為流量管測量截面處的幾何面積;為測量截面處的氣流總壓,在流量管加工良好的情況下,可以由當地大氣壓力代替pH;為測量截面處的總溫,可以由當地大氣溫度代替TH;q(λ0)為測量截面的無因次密流的氣動函數,可根據π(λ)=查表求0出q(λ0),p0為測量截面上均布的4個壁面靜壓的平均值。

式中:cp為定壓比熱;T1*為進口總溫;Nk為壓氣機消耗的功率,可由轉速和扭矩得到。

綜合失速裕度SM:

2)亞聲速風扇TA36

為了更明顯地觀察到失速現象,引入ψ-φ靜壓升系數特性曲線。

靜壓升系數ψ:

式中:Vx為進口軸向速度;Um為轉子葉中切向速度。

風扇效率η:

式中:Ne為電機扭矩;電機效率ηe=0.89,機械效率ηm=1.0。

流量裕度SM′:

式中:qmd和qms分別為設計點和失速點質量流量。

流量和轉速都根據相似理論進行換算:

式中:Gcor為換算質量流量;ncor為換算轉速;n為轉子工作轉速。

為了驗證實驗數據的準確性,進行多次不同大氣壓力和溫度情況下各百分比轉速的光壁重復性實驗,將多次實驗進行平均作為擴穩實驗的基準,得到穩態流量誤差帶在0.5%以內,效率誤差帶在1%以內。

3.3 擴穩實驗結果

1)亞聲速風扇TA36

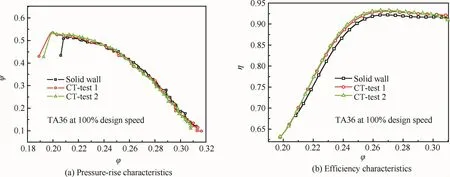

圖11給出了L60型SPS機匣處理在亞聲速風扇TA36上的擴穩實驗結果[31]。從圖11(a)可以看到,SPS機匣處理明顯拓寬了風扇穩定工作范圍,流量裕度SM′提高了4%~5.5%,綜合失速裕度SM提高了12%~15%。此外,SPS機匣處理在擴穩的同時,能夠保持壓氣機原有的壓升特性(見圖11(a)),并且不帶來明顯的效率損失,甚至在某些工況下效率會略有提高(見圖11(b))。

2)跨聲速壓氣機J69 Stage

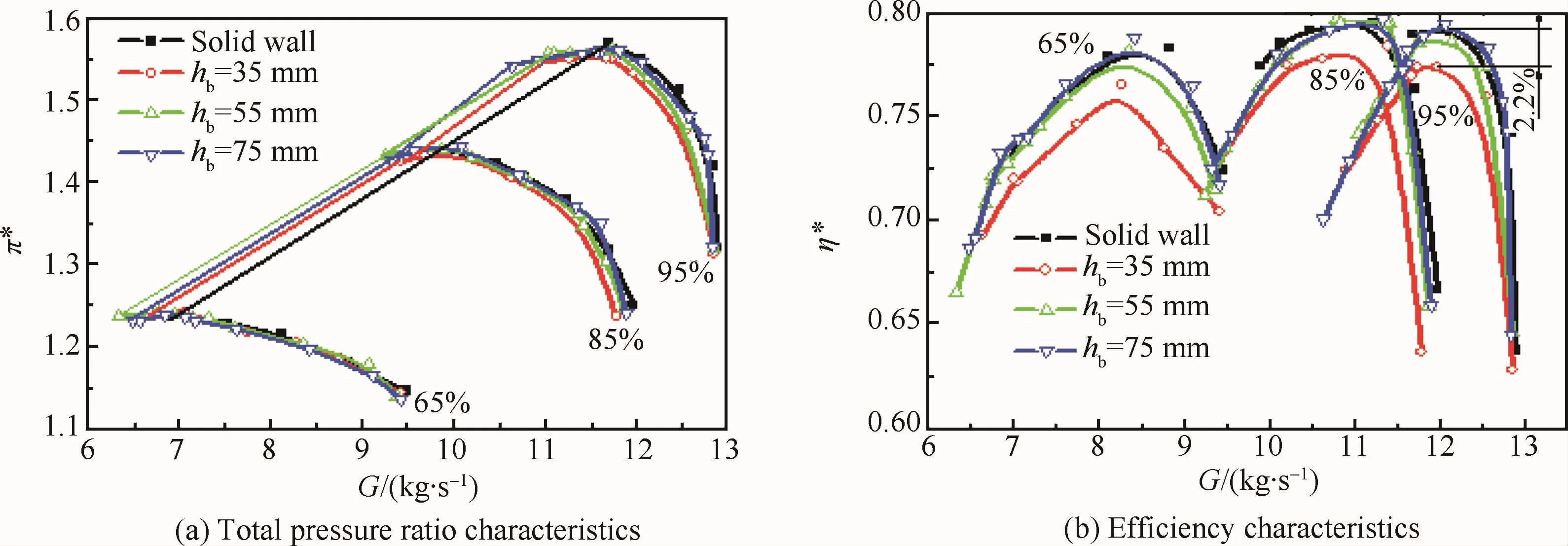

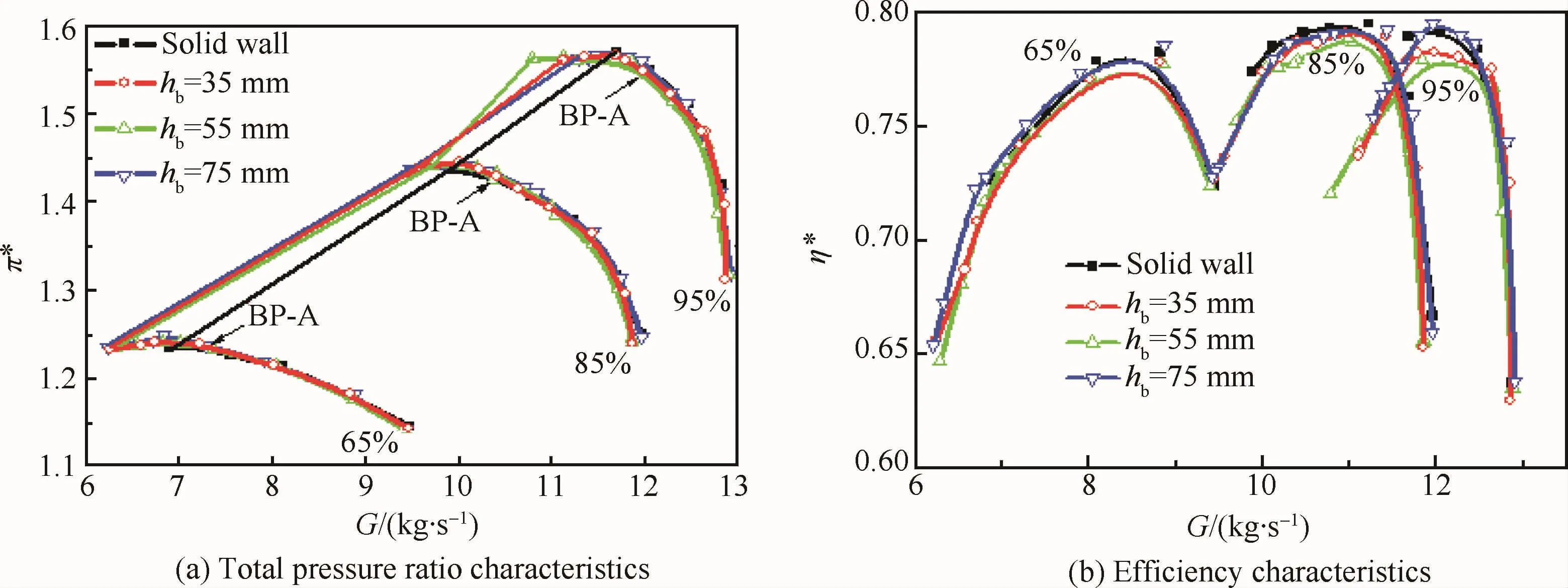

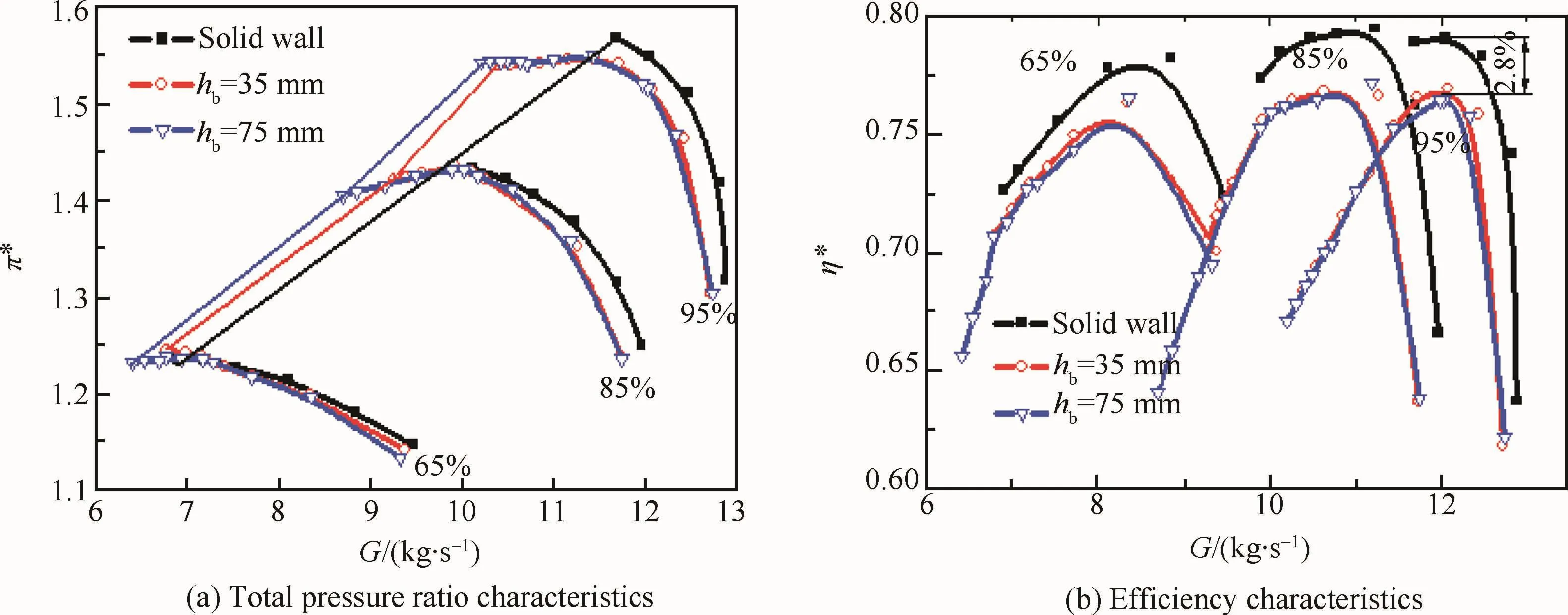

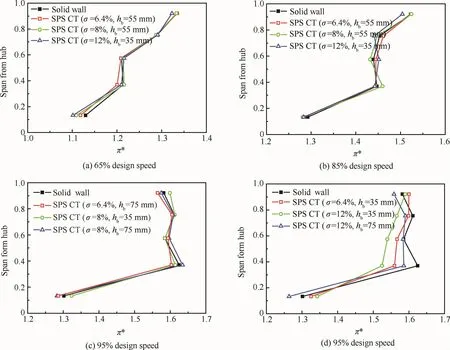

圖12~圖14給出了不同穿孔率下SPS機匣處理在跨聲速壓氣機J69 Stage上的擴穩實驗結果[33]。圖13中:BP-A為開始節流的起始流量基準點。可以看到,SPS機匣處理同樣能夠明顯拓寬壓氣機穩定工作范圍,流量裕度SM′提高了3.5%~9.3%,綜合失速裕度SM提高了4%~12%。此外,SPS機匣處理在擴穩的同時,只有當穿孔率較小且背腔較大時,才能夠保持壓氣機原有的壓比特性和效率特性,否則將會帶來壓比特性改變和明顯的效率損失(2%~3%左右)。

圖11 σ=6.4%時SPS機匣處理擴穩實驗研究(亞聲速風扇TA36)Fig.11 Stall margin characteristics of SPS casing treatment when σ=6.4%(subsonic fan TA36)

圖12 σ=6.4%時SPS機匣處理擴穩實驗研究(跨聲速壓氣機J69 Stage)Fig.12 Stall margin characteristics of SPS casing treatment when σ=6.4%(transonic compressor J69 Stage)

圖13 σ=8%時SPS機匣處理擴穩實驗研究(跨聲速壓氣機J69 Stage)Fig.13 Stall margin characteristics of SPS casing treatment when σ=8%(transonic compressor J69 Stage)

圖14 σ=12%時SPS機匣處理擴穩實驗研究(跨聲速壓氣機J69 Stage)Fig.14 Stall margin characteristics of SPS casing treatment whenσ=12%(transonic compressor J69 Stage)

圖15 光壁近失速點狀態下靜子后總壓比展向分布Fig.15 Spanwise distribution of total pressure ratio behind stator at near stall point of mass flow with solid wall

為了評估SPS機匣處理對壓氣機流場結構的影響,圖15給出了SPS機匣處理對跨聲速單級壓氣機J69 Stage總壓比沿徑向分布的影響,從一個側面實驗驗證了SPS機匣處理對壓氣機流場結構的影響效果[35]。可以看到,相同流量(光壁情況近失速點)情況下,當SPS機匣處理明顯改變壓氣機壓比和效率特性時(如圖12中腔深hb=35 mm以及圖14中穿孔率σ=12%情況),相應的總壓比沿徑向分布也將發生明顯的改變。而當SPS機匣處理能夠保持壓氣機原有工作性能時,葉片負載沿徑向的分布也基本保持不變。該實驗結果證實,當SPS機匣處理保持壓氣機原有的壓比特性和效率特性時,可以認為其基本沒有改變壓氣機的徑向負載分布,也就不會明顯地改變壓氣機內部流場結構。

4 SPS機匣處理擴穩機理實驗研究

基于波渦相互作用改變系統阻抗邊界的非定常機理假設發展的SPS機匣處理擴穩理論設計方法不僅能夠準確預測風扇/壓氣機的失速起始點,而且能夠對機匣處理的擴穩效果進行定量評估。依據該方法給出的理論結果設計的SPS機匣處理,在亞聲速風扇和跨聲速壓氣機實驗中均取得了較好的擴穩效果,并且能夠較好地保持風扇/壓氣機原有的特性,不帶來明顯的特性改變和效率損失。為了更好地揭示和驗證SPS機匣處理的擴穩機理,將從非定常角度,開展SPS機匣處理對失速先兆波產生及發展的影響效果的實驗研究。

采用Kulite高頻響動態壓力傳感器對壓氣機上游的壁面動態靜壓信號進行實時采集,測點位置在靠近轉子前緣動葉機匣壁面上,距離轉子前緣約一個轉子弦長位置,8支傳感器沿周向均布(如圖7所示I-I截面)。

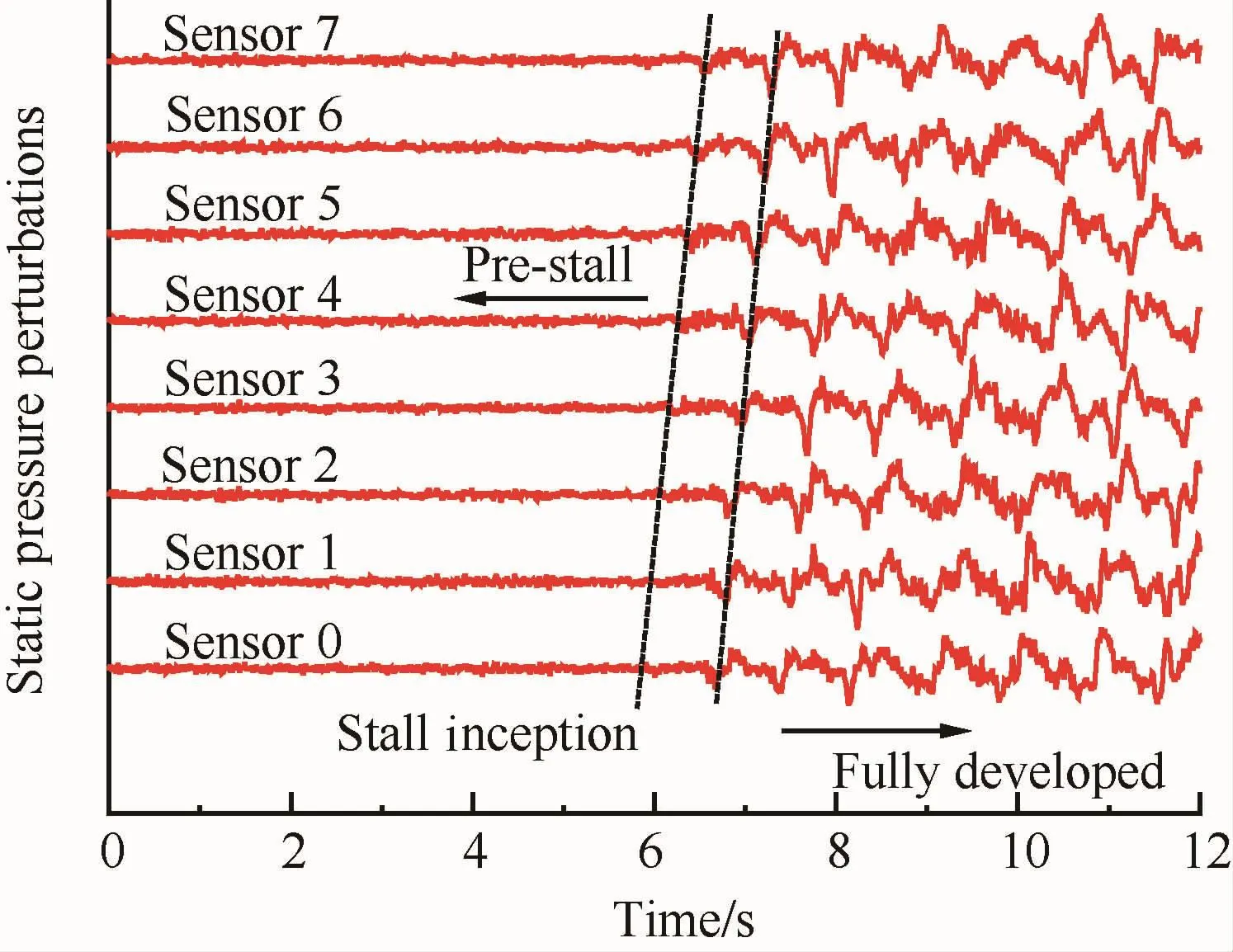

在對信號進行數據分析處理過程中,采用了空間傅里葉變換(SFT)、功率譜密度(PSD)分析等方法[50]。對8支傳感器測得的動態壓力信號經過帶通濾波(0.1~1.2倍轉子軸頻率的通頻帶)后進行空間傅里葉變換,得到k階諧波系數:

式中:Ck為復傅里葉變換諧波系數;pn為擾動壓力;N=8;-3≤k≤4。

諧波系數Ck(t)是隨時間變化的,對其進行功率譜密度分析可以得到該諧波的傳播頻率及相應的能量大小。

功率譜密度(Power Spectral Density,PSD)定義為

式中:F(ω)為Ck(t)的Fourier系數。

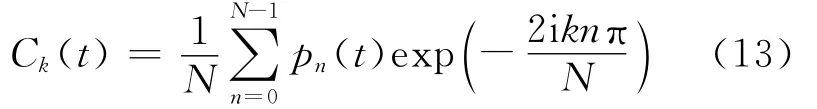

圖16給出了亞聲速風扇TA36在逐漸截流進入失速階段的靜壓信號的時間演化圖[31]。可以看到,每支傳感器在壓氣機進入失速之前,信號都有明顯的壓力擾動出現,而且可以清楚地看到其在壓氣機中沿周向傳播(圖中斜線所示),并且逐漸增大最后進入失速的過程。其中,橫坐標單位是絕對時間,可以看到,在低速風扇實驗中,從出現明顯的失速先兆信號到壓氣機完全失速,時間僅約為0.1 s。

圖16 亞聲速風扇TA36靜壓擾動信號時間演化Fig.16 Time evolution of static pressure perturbations for subsonic fan TA36

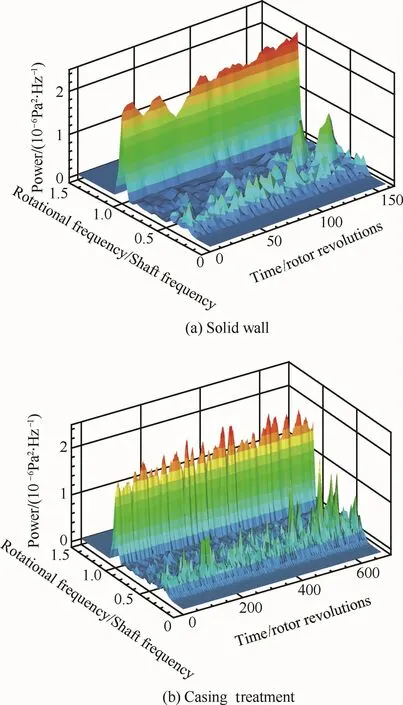

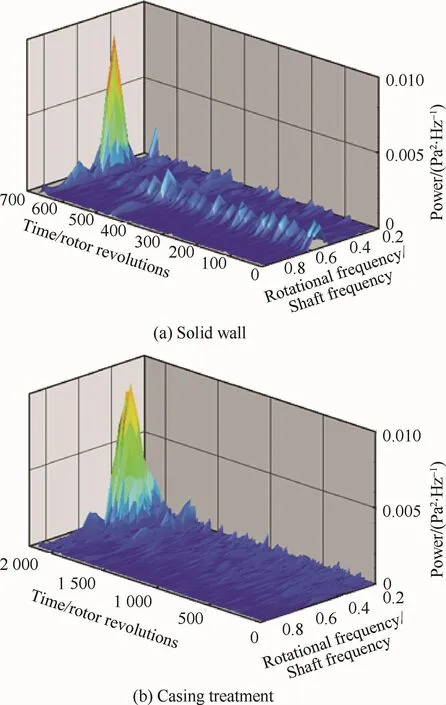

選定如圖13(a)所示的起始點BP-A,以相同的節流速度對光壁機匣和機匣處理兩種情況進行節流實驗,這樣可以使得二者的流量關系對應起來,在整個節流過程中相同的時刻保持近似相等。對動態靜壓信號進行PSD分析(見圖17),可以看到,在相同流量起始點、相同截流速度時,低頻擾動(0.5~0.6倍轉子軸頻率)在光壁機匣條件下,其幅值在超過10-6量級時會進入失速(如圖17(a)中160轉后),而此流量狀態下,機匣處理的存在,不僅會吸收擾動的能量使其維持在較低水平,而且當流量進一步降低(即時間軸向右推移),低頻擾動的幅值可以逐步增大,甚至超過10-6量級,達到1.5×10-6的水平而不失速,直到流量隨著更進一步的截流而降低到更低的狀態(如圖17(b)中680轉后)才進入失速。這充分說明機匣處理能夠有效地抑制失速先兆波的發展,從而推遲壓氣機系統進入失速狀態,擴大其穩定工作的范圍[31]。

圖18給出了跨聲速壓氣機J69 Stage節流情況下進入失速過程中失速擾動信號的時間演化對比結果[33]。可以看到,在相同流量起始點、相同截流速度時,在光壁機匣條件下(見圖18(a)),壓氣機流場中存在明顯的低頻擾動(0.5~0.6倍轉子軸頻率),當節流至700轉時壓氣機進入失速。而機匣處理存在情況下(見圖18(b)),流場中幾乎觀察不到明顯的低頻擾動信號,直到流量隨著進一步的節流而降低到更低的狀態(如圖18(b)中2 000轉后)才進入失速。

因此,通過對比觀察節流過程中壓氣機流場內低頻擾動信號的演化,SPS機匣處理的存在,使得系統的邊界阻抗特性發生了改變(見圖1),增強了對低頻擾動波能量的吸收能力,可以抑制低頻擾動波進一步放大,使其能量維持在較低水平。正如圖2所示,帶氣室的機匣處理在工作時,葉尖氣流會從斜槽后緣流進氣室,再從斜槽前緣流出,這種流進、流出的氣流在孔縫邊緣產生脫落渦街或渦環,可以有效地吸收壓力擾動波,抑制失速先兆波的非線性發展,推遲壓氣機系統進入失速狀態,擴大其穩定工作的范圍。

圖17 亞聲速風扇TA36失速過程中PSD對比Fig.17 Comparison of PSD during stall process in subsonic fan TA36

圖18 跨聲速壓氣機J69 Stage失速過程中PSD對比Fig.18 Comparison of PSD during stall process in transonic compressor J69 Stage

5 未來發展趨勢

隨著未來戰機對高機動、高隱身特性的不斷追求,更容易誘發多級壓氣機流動失穩問題,而其影響因素更加紛繁復雜,諸如轉子/靜子氣動布局(葉片造型、葉片數、葉尖間隙、轉靜間隙),壓氣機進口畸變來流條件[34],高低壓壓氣機匹配(轉速、級負荷分配、徑向/周向流場分布)等。如何將這些幾何、氣動影響因素包含到SPS機匣處理的理論設計中,是一個值得深入探討的科學問題,而能否將SPS機匣處理成功應用于多級壓氣機的流動穩定性問題,尚有待于開展進一步的研究工作。

6 結 論

1)SPS機匣處理理論設計模型預測該項擴穩技術能夠分別提高亞聲速風扇和跨聲速壓氣機流量裕度7.6%和6.8%。

2)SPS機匣處理擴穩實驗結果顯示,亞聲速風扇和跨聲速壓氣機流量裕度分別提高5.5%和9.3%,綜合失速裕度均達到12%以上,并且在小穿孔率大背腔情況下能夠保持壓氣機原有的壓升特性、峰值效率以及葉片負荷分布。

3)SPS機匣處理基于波渦相互作用改變動力系統的阻抗邊界條件,影響流場中失速先兆,從而抑制旋轉失速發生。其擴穩機理明顯有別于傳統機匣處理力圖改變壓氣機尖區流動結構的擴穩思路(避免造成明顯效率損失),也完全不同于主動控制技術對消失速先兆波的策略。

致 謝

感謝中國科學院工程熱物理研究所聶超群、林峰研究員以及李繼超、劉樂在跨聲速壓氣機實驗中的大力支持。

[1] Wennerstrom A J.Highly loaded axial flow compressors:history and current development[J].Journal of Turbomachinery,1990,112(4):567-578.

[2] Takata H,Tsukuda Y.Stall margin improvement by casing treatment—its mechanism and effectiveness[J].Journal of Engineering for Power,1977,99(1):121-133.

[3] Fujita H,Takata H.A study of configurations of casing treatment for axial flow compressors[J].Bulletin of Japan Society Mechanical Engineers,1984,27(230):1675-1681.

[4] Smith G D J,Cumpsty N A.Flow phenomena in compressor casing treatment[J].Journal of Engineering for Gas Turbines and Power,1984,106(3):532-541.

[5] Lee N K W,Greitzer E M.Effects of compressor endwall suction and blowing on stability enhancement[J].Journal of Turbomachinery,1990,112(1):133-144.

[6] Ivanov S K,Dudkin V E,Peredery V P,et al.Axial flow ventilation fan:U.K.(19)GB(11)2 124 303A[P].1987-11-02.

[7] Kang C S,Mckenzie A B,Elder R L.Recessed casing treatment effects on fan performance and flow field,ASME Paper,95-GT-197[R].New York:ASME,1995.

[8] Azimian A R,Elder R L,Mckenzie A B.Application of recess vaned casing treatment to axial flow fans[J].Journal of Turbomachinery,1990,112(1):145-150.

[9] Ziabasharhagh M,Mckenzie A B,Elder R L.Recess vane passive stall control,ASME Paper,92-GT-36[R].New York:ASME,1992.

[10] Houghton T,Day I.Enhancing the stability of subsonic compressors using casing grooves[J].Journal of Turbomachinery,2010,133(2):021007.

[11] Sakuma Y,Watanabe T,Himeno T,et al.Numerical analysis of flow in a transonic compressor with a single circumferential casing groove:influence of groove location and depth on flow instability[J].Journal of Turbomachinery,2013,136(3):031017.

[12] Du J,Liu L,Nan X,et al.The dynamics of pre-stall process in an axial low-speed compressor with single circumferential casing groove,ASME Paper,GT2013-95432[R].New York:ASME,2013.

[13] Li J,Lin F,Wang S,et al.Extensive experimental study of circumferential single groove in an axial flow compressor,ASME Paper,GT2014-26859[R].New York:ASME,2014.

[14] Kern M,Horn W,Hiller S J,et al.Effects of tip injection on the performance of a multi-stage high-pressure compressor[J].CEAS Aeronautical Journal,2011,2(1-4):99-110.

[15] Kroeckel T,Hiller S J,Jeschke P.Application of a multistage casing treatment in a high speed axial compressor test rig,ASME Paper,GT2011-46315[R].New York:ASME,2011.

[16] Crook A J,Greitzer E M,Tan C S,et al.Numerical simulation of compressor endwall and casing treatment flow phenomena[J].Journal of Turbomachinery,1993,115(3):501-512.

[17] Brignole G A,Danner F C T,Kau H P.Time resolved simulation and experimental validation of the flow in axial slot casing treatments for transonic axial compressors,ASME Paper,GT2008-50593[R].New York:ASME,2008.

[18] Wilke I,Kau H P.A numerical investigation of the flow mechanisms in a high pressure compressor front stage with axial slots[J].Journal of Turbomachinery,2004,126(3):339-349.

[19] Iyengar V,Sankar L N,Niazi S.Assessment of the selfrecirculating casing treatment concept applied to axial compressors,AIAA-2005-0632[R].Reston:AIAA,2005.

[20] Gourdain N,Wlassow F,Ottavy X.Effect of tip clearance dimensions and control of unsteady flows in a multistage high-pressure compressor[J].Journal of Turbomachinery,2012,134(5):051005.

[21] Greitzer E M,Nikkanen J P,Haddad D E,et al.A fundamental criterion for the application of rotor casing treatment[J].Journal of Fluids Engineering,1979,101(2):237-243.

[22] Sun X F.On the relation between the inception of rotating stall and casing treatment,AIAA-1996-2579[R].Reston:AIAA,1996.

[23] Sun X F,Sun D K,Yu W W.Model to predict stall inception of transonic axial flow fan/compressors[J].Chinese Journal of Aeronautics,2011,24(6):687-700.

[24] Sun X F,Jing X D.High-intensity sound absorption at an orifice with bias flow[J].Journal of Propulsion and Power,2002,18(3):718-720.

[25] Jing X D,Sun X F.Numerical simulation on the nonlinear acoustic properties of an orifice[J].AIAA Journal,2000,38(9):1565-1572.

[26] Jing X D,Sun X F.Effect of plate thickness on impedance of perforated plates with bias flow[J].AIAA Journal,2000,38(9):1573-1578.

[27] Jing X D,Sun X F.Sound-excited flow and acoustic nonlinearity at an orifice[J].Physics of Fluids,2002,14(1):268-276.

[28] Zhao H W,Sun X F.Active control of wall acoustic impedance[J].AIAA Journal,1999,37(7):825-831.

[29] Jing X D,Sun X F.Experimental investigations of perforated liners with bias flow[J].Journal of the Acoustical Society of America,1999,106:2436-2441.

[30] Sun X F,Sun D K,Liu X H,et al.Theory of compressor stability enhancement using novel casing treatment,Part I:methodology[J].Journal of Propulsion and Power,2014,30(5):1224-1235.

[31] Sun D K,Liu X H,Jin D H,et al.Theory of compressor stability enhancement using novel casing treatment,Part II:experiment[J].Journal of Propulsion and Power,2014,30(5):1236-1247.

[32] Sun D K,Liu X H,Sun X F.An evaluation approach for the stall margin enhancement with SPS casing treatment[J].Journal of Fluids Engineering,2015,137(8):081102.

[33] Sun D K,Nie C Q,Liu X H,et al.Further investigation on transonic compressor stall margin enhancement with SPS casing treatment[J].Journal of Turbomachinery,2015(accepted).

[34] Dong X,Sun X,Li F,et al.Effects of rotating inlet distortion on compressor stability with SPS casing treatment[J].Journal of Fluids Engineering,2015,137(11):111101.

[35] Liu X H,Sun D K,Sun X F,et al.Flow stability theory for fan/compressors with annular duct and novel casing treatment[J].Chinese Journal of Aeronautics,2012,25(2):143-154.

[36] Dong X,Liu X H,Sun D K,et al.Experimental investigation on SPS casing treatment with bias flow[J].Chinese Journal of Aeronautics,2014,24(6):1352-1362.

[37] Xiong S,Sun D K,Suo Q L,et al.Experimental investigation of novel casing treatment on stall margin enhancement under inlet distortion[J].Acta Aeronautica et Astronautica Sinica,2013,34(12):2692-2700(in Chinese).熊珊,孫大坤,所秋玲,等.進氣畸變條件下新型機匣處理擴穩效果實驗研究[J].航空學報,2013,34(12):2692-2700.

[38] Dong X,Liu X H,Sun D K,et al.Experimental investigation of stall margin enhancement using novel casing treatment under the rotating inlet distortion[J].Acta Aeronautica et Astronautica Sinica,2014,35(9):2411-2425(in Chinese).董旭,劉小華,孫大坤,等.旋轉畸變條件下新型機匣處理擴穩效果試驗[J].航空學報,2014,35(9):2411-2425.

[39] Strazisar A J,Bright M M,Thorp S,et al.Compressor stall control through endwall recirculation,ASME Paper,GT2004-54295[C].New York:ASME,2004.

[40] Yamaguchi N,Ogata M.Improvement of stalling characteristics of an axial-flow fan by radial-vaned air separators[J].Journal of Turbomachinery,2010,132(2):021015.

[41] Howe M S.Theory of vortex sound[M].Cambridge:Cambridge Press,2002.

[42] Bechert D W.Sound absorption caused by vorticity shedding,demonstrated with a jet flow[J].Journal of Sound and Vibration,1980,70(3):389-405.

[43] Howe M S.On the theory of unsteady high Reynolds number flow through a circular aperture[C]//Proceedings of the Royal Society London A366,1979.

[44] Dowling A P,Hughes I J.Sound absorption by a screen with regular array of slits[J].Journal of Sound and Vibration,1992,156(3):387-405.

[45] Jing X D,Sun X F,Wu J S,et al.Effect of grazing flow on the acoustic impedance of an orifice[J].AIAA Journal,2001,39(8):1478-1484.

[46] Sun X F,Jing X D,Zhang H,et al.Effect of grazing-bias flow interaction on acoustic impedance of perforated plates[J].Journal of Sound and Vibration,2002,254(3):557-573.

[47] Sun X F,Liu X H,Hou R,et al.A general theory of flow instability inception in turbomachinery[J].AIAA Journal,2013,51(7):1675-1687.

[48] Liu X H,Sun D K,Sun X F.Basic studies of flow-instability inception in axial compressors using eigenvalue method[J].Journal of Fluids Engineering,2014,136(3):031102.

[49] Liu X H,Zhou Y P,Sun X F,et al.Calculation of flow instability inception in high speed axial compressors[J].Journal of Turbomachinery,2015,137(6):061007.

[50] Garnier V H,Epstein A H,Greitzer E M.Rotating waves as a stall inception indication in axial compressors[J].Journal of Turbomachinery,1991,113(2):290-302.