關于U型輕量化自卸車廂自動化生產線設計的經驗探討

薛嘉鑫

摘 要:本文針對目前車廂生產企業大多采用單一的焊接工藝,導致產品焊接質量不過關,產品焊接一致性差及效率低下等問題,提出了在采用標準剪板,專業夾具的基礎上配合自動化輸送裝置的方法,有效地解決了產品加工中的不足。

關鍵詞:車廂;焊接;自動線

隨著我國的汽車技術的飛速發展,各個汽車廠都需要提高產能,加快生產節拍,提高生產效率。本項目是根據企業委托,在研究現有自卸車U型車廂工藝的基礎上,針對現在加工工藝加工效率低,產品質量不穩定等實際情況,通過改進自動化輸送線并根據該輸送線的要求對剪板和焊接工裝的設計,來解決上述不足,對企業此類產品及類似產品的生產起到降低成本,提高效率和穩定質量的作用。

1 改進前的加工工藝

目前的車廂焊接企業大多采用的焊接工藝是根據圖紙要求剪板和沖壓,再將所有的部件拿到一個地方,工人將各個部件拼接在一起,分別對車身頂蓋、底板、側圍等進行焊接。該方法的效率較低,且在焊接的過程因工人技術水平不一,會出現產品的一致性不好,直接影響產品的品質,對產品銷售也產生負面影響。

2 改進思路

針對上述焊接工藝中的不足,一是提高剪板及沖壓組件的尺寸精度,二是采用精度更高的焊裝夾具,三是采用流水線作業,即工人與焊裝夾具為定點,采用一種往復輸送機構進行工位間工件傳送。這樣大大加快了生產節拍、減少工人的勞動強度。

3 實現的主要動作

根據焊接加工工藝設計一種往復輸送機,此往復機構行走軌跡為上升、傳送、下降、返回,每個動作都要實現慢-快-慢(在接近工件和放置工件時為慢速);上升、傳送、下降、返回的總循環時間不超過20s。其特點在于:高效、快捷、易操作、維護簡單。根據企業焊接車間的工藝,一般工位間距為L,即焊裝夾具的間距也為L,往復機構行走軌跡為上升、傳送、下降、返回。

往復輸送機主要參數:

工位間距: L

升降行程: 800mm

水平往返行程: L

傳輸機升起800mm時間: 5s左右

傳輸機下降800mm時間: 5s左右

傳輸機水平往返L時間:前進 6s左右;后退 6s左右

完成工藝動作的總時間: ≤24s

往復輸送系統重復運動精度: ≤±0.5mm

4 設備主要結構

4.1 可移支撐

在每一個工位上設置一套可移支撐,可移支撐用于支撐U型車廂,往復機構運行的時候就是將置于可移支撐上的U型車廂帶到下一工位。

4.2 平移機構

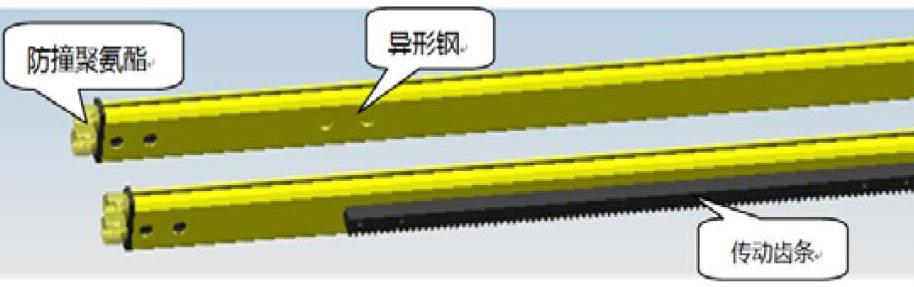

平移機構是整條自動線的核心,其長度可達數個U型車廂的長度之和,平移機構是通過齒輪齒條傳遞動力進行水平移動。其主體采用異形鋼制造,可移支撐安裝在異形鋼上,異形鋼上裝有齒條,齒條的長度即為整個往復機構的輸送長度,異形鋼置于輥道上。其結構圖為:

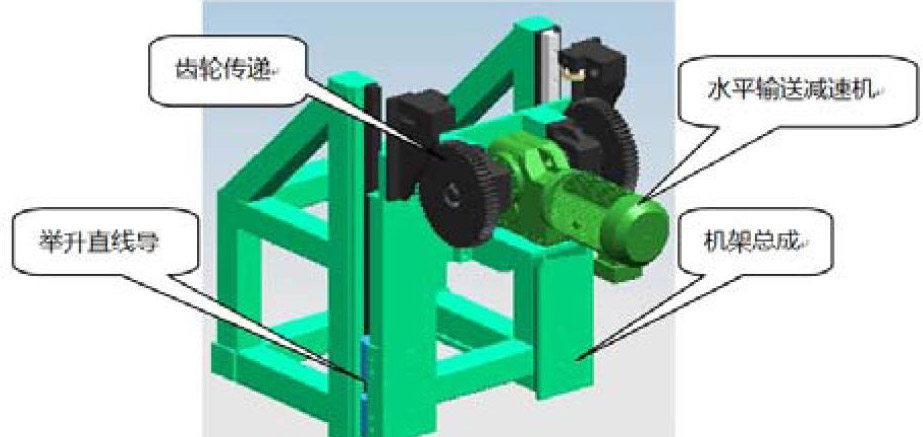

4.3 舉升裝置

其作用是將放置平移機構的輥道抬起,以便平移機構能帶動U型車廂水平移動,平移到位后,舉升裝置落下,平移機構返回。其結構如下圖所示:

5 電氣控制

(1)往復輸送設備電氣控制系統采用可編程序控制器,其結構組合靈活、可擴展性強,各種現場數據可進行實時處理。該設備采用集中控制方式,系統具備啟動、故障的聲光報警。為了便于維修人員對設備進行維護,系統設置三色柱燈,用于顯示系統運行狀態,并通過7段碼的形式實時顯示設備運行情況。

(2)系統驅動控制裝置采用變頻器進行控制,可確保生產節拍及定位準確。同時具備獨自熱磁、短路、過載保護,并對保護元件的狀態進行信息采集及故障診斷功能。

(3)系統在每個操作工位設置有維修操作按鈕站,其上設置“手動/自動”、“上升”、“下降”、“前進”、“后退”、“夾緊”、“松開”、“保護缸進”、“保護缸退”、“緊停”、“試燈”等控制按鈕,當工位往復機構處于手動方式時,必需操作人員按下各控制按鈕,設備執行相應的動作。

(4)往復機構的兩邊均設置工位控制按鈕盒,只有在兩邊的操作人員均按下工位按鈕盒上的“上升”或“下降”控制按鈕后,往復機構才執行自動狀態下的上升或下降的連續自動功能。同時在兩邊的工位按鈕盒上設置急停按鈕,實現設備在自動過程中出現緊急情況時,能夠按下“緊停”控制按鈕立即停止設備運行,保護人員及設備的安全。

6 總結

該自動化生產線是在與企業人員的密切合作下完成的,在項目的設計階段參考了大量的資料,與生產一線的工人們進行了深入的交流,把工人同志們渴望降低勞動強度、提高工作效率的心聲融入設計理念中,在注重生產效率的同時,把安全放在第一位,經過一段時間的運行,雖然有些許小問題,但整體效果較好。

參考文獻

[1]陳守艷.U型貨箱自卸車探析[J].商用汽車,2012,(22):77-79.

(作者單位:湖北工業職業技術學院)