7449 鋁合金在不同淬火劑中的熱傳遞系數測量

郁昕

摘要:可熱處理鋁合金通過淬火操作獲得其高強度,但同時因為淬火操作引入了殘余應力。這些內應力會導致應力腐蝕破裂,并引起復雜鍛件和機械加工件的變形。因此,研究淬火過程中的傳熱過程顯得非常重要。本文通過測量?7449?鋁合金在不同淬火劑中的熱傳遞系數進行了相關研究。通過使用淬火過程中的時間-溫度曲線建立了一維有限元模型,來計算熱傳遞系數。使用軟件?INTEMP?來解決逆熱傳導問題。同時對淬火過程中不同表面條件對熱傳遞的影響進行了研究。由于液體與表面之間存在短暫的蒸汽膜,在過渡態沸騰區液體的進入受到了很大的限制。

關鍵詞:7449?鋁合金;熱傳遞系數;表面粗糙度

1.?簡介

鋁由于其高的強度-重量比和高耐腐蝕性成為幾乎所有航空航天結構的理想選擇。鋁合金被廣泛應用于需要經受巨大應力并且幾乎不允許失效的情況,特別是航空航天工業。7449?鋁合金是一種鋁鎂鋅銅鋯合金,強度很高。7449?鋁合金最適合用于需要極高強度的鍛造和機加工零件,尤其是承受壓縮力的零件,如機翼上部結構。要制造強化合金件,大部分析出硬化型鋁合金依靠從溶液熱處理溫度(約?470℃)快速?(>100?K/s)?冷卻下來,以抑制過大的第二相形成。冷水作為浸入或者噴灑淬火劑可以產生盡可能大的熱梯度,從機械特性的角度來看是理想的淬火劑。但是,強烈的熱梯度會導致不均勻的塑性變形。據報道,這種情況出現在450℃-300℃?的溫度范圍內。在厚的組件如板和大型鍛件中,塑性變形會導致表層的壓縮應力,以及與之平衡的次表層的拉伸大應力。所以,研究淬火過程是極為重要的,尤其是淬火過程中的熱傳遞系數。

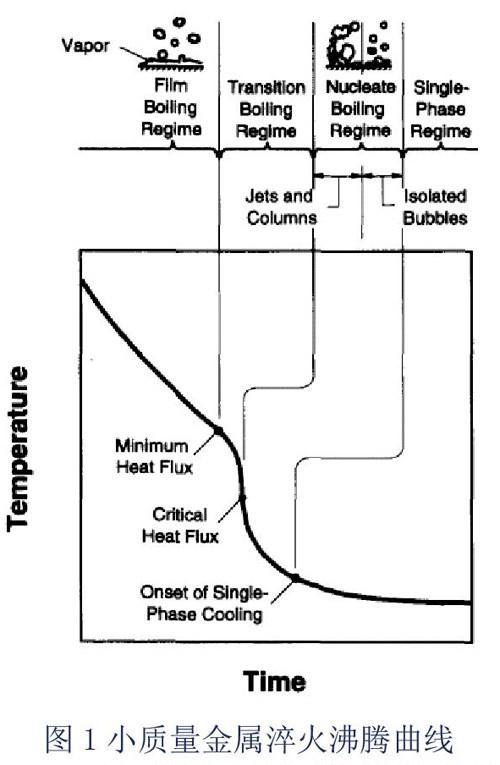

如圖?1?所示,可以將淬火過程分為四個不同的區間:

1.1?單相區?—?在這個區間,溫差很低,熱傳遞速度緩慢;

1.2?核沸騰區?—?通過蒸汽氣泡將熱量從金屬表面帶走,蒸汽氣泡在成核點開始形成。這個區間的熱傳遞非常快,其熱傳遞機制比較復雜;

1.3?過渡區?—?在熱表面上形成氣泡速度很快,以致開始形成一個蒸汽膜,類似毯子。蒸汽的導熱系數小于核沸騰區域中的液體,從而導致熱通量降低。當蒸汽膜變得不穩定,而無法完成持續的熱傳遞時,過渡區沸騰結束;

1.4膜態沸騰區?—?表面已經變得完全被蒸汽膜所覆蓋,熱量完全通過蒸汽膜傳到。隨著溫度的升高以及隨之而來的熱傳遞速率的增加,輻射熱傳遞起著越來越重要的作用。

圖?1?小質量金屬淬火沸騰曲線

當無法測量整個溫度場時,通過幾個點來測量是相對容易的。然后,構建一個非線性有限元模型來估算表面熱通量和計算表面的熱傳遞系數。這需要利用一個非線性、一維、逆熱傳導計算機程序?INTEMP?來完成。

2.?實驗

兩個?105mmx105mmx15mm?的塊被從一個?1250mmx480mmx75mm的7449?鍛件切下。在兩個塊的中心分別鉆一個??1.5mm?的孔,用來插入?1.5mm?外徑的熱電偶(‘k?型)。對于塊A,105mmx105mm的非切割表面未做處理。孔的深度為?14.5mm。只留出?0.5mm?厚作為接收表面。然后,從同一側鉆出一個更大的同心孔?(=??8.4mm)?以裝入封頭。隨后,敲入封頭以將其安裝。使用封頭可以保證熱電偶和鉆孔底部之間接觸良好,同時也可以防止水在淬火過程中進入孔。對于塊B,打磨非切割表面。先用?P250?研磨紙打磨,然后用?P600?研磨紙拋光。用與前面提到的相同方式固定熱電偶(圖?2)。將兩個塊分別在炭加熱爐中以?472℃?加熱?30?分鐘以上,使整個塊的溫度均勻分布。然后,將兩個塊分別使用有攪拌以及無攪拌的淬火油、鹽、和不同溫度的水進行淬火。使用了大量淬火劑以防止在淬火過程中淬火劑溫度大幅升高。監測時間-溫度變化,并使用?Labview?的數據采集系統以?10Hz?的頻率記錄監控到的情況。將這些時間-溫度變化作為已知條件輸入?INTEMP。從這些已知條件估算表面溫度,然后利用?INTEMP?計算表面熱傳遞系數。

3.?熱傳遞系數計算

INTEMP?可以求解線性或非線性逆熱傳導問題。可以使用一維或二維有限元、集總電容-熱敏電阻網絡或兩者的組合構建熱模型。將不同節點處的溫度-時間變化數據輸入,INTEMP?求解任意指定位置的熱流量。

3.1?分析公式

INTEMP?使用以下兩種非線性熱傳導模型:

Crank-Nicolson公式

(Ci?+?Kih/2)Ti+1?=(Ci?+?Kih/2)Ti?+?hqi?+?hPfi

Fully?Implici公式

(Ci?+?Kih)Ti+1?=?(Ci)Ti+?hqi?+?hPfi

其中,T?是一個向量?(nx1),代表節點溫度;Ki?是一個包含空間變量的數學表達式的對稱?(nxn)?傳導矩陣;Ci?是熱容矩陣(對角)。qi?是代表已知熱通量的一個矢量,fi?是代表未知熱通量的一個矢量?(ngx1),P?是一個熱通量參數矩陣?(nxng),而?h?為積分步長。矩陣?Ci?和?Ki?可隨溫度變化而變化。如果這樣的話,使用溫度?Ti?來給出二者的值。

3.2?模型構建

構建了一個一維模型來計算?7449?鋁合金的熱通量和熱傳遞系數。因為105mmx105mmx15mm?塊的長度和寬度相比其厚度大很多,表面中心的熱被認為僅在一個方向上流失:垂直于該表面,并從中心指向該表面。使用?21?個節點來構建該模式。這些節點距離中心?0.375mm?并從中心編號。(圖2),點?C?為熱電偶的末端位置,從此處獲得位置-溫度變化。

圖?2?模型構建

材料的比熱容值?Cρ、導熱系數?k?和密度?ρ?隨溫度函數而變化,并且均可從文獻中找到。可使用以下等式計算熱傳遞系數?h:

h=q?/?(Twall-T∞)

其中,q?為表面熱通量,Twall?是表面溫度,而?T∞?是指淬火劑溫度。

4.?結果與討論

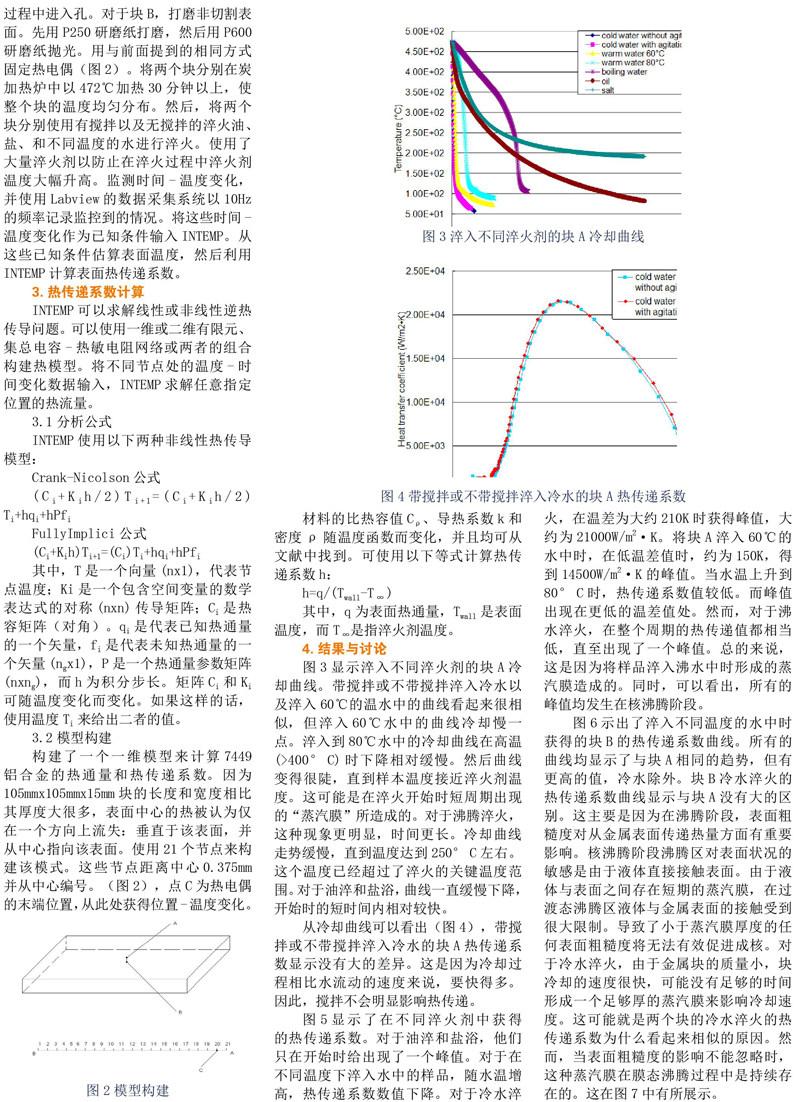

圖?3?淬入不同淬火劑的塊A冷卻曲線

圖?3?顯示淬入不同淬火劑的塊A冷卻曲線。帶攪拌或不帶攪拌淬入冷水以及淬入?60℃?的溫水中的曲線看起來很相似,但淬入?60℃?水中的曲線冷卻慢一點。淬入到?80℃?水中的冷卻曲線在高溫?(>400°C)?時下降相對緩慢。然后曲線變得很陡,直到樣本溫度接近淬火劑溫度。這可能是在淬火開始時短周期出現的“蒸汽膜”所造成的。對于沸騰淬火,這種現象更明顯,時間更長。冷卻曲線走勢緩慢,直到溫度達到?250°C?左右。這個溫度已經超過了淬火的關鍵溫度范圍。對于油淬和鹽浴,曲線一直緩慢下降,開始時的短時間內相對較快。

圖?4?帶攪拌或不帶攪拌淬入冷水的塊A熱傳遞系數

從冷卻曲線可以看出(圖?4),帶攪拌或不帶攪拌淬入冷水的塊A熱傳遞系數顯示沒有大的差異。這是因為冷卻過程相比水流動的速度來說,要快得多。因此,攪拌不會明顯影響熱傳遞。

圖?5?淬入不同淬火劑中的塊A的熱傳遞系數

圖?5?顯示了在不同淬火劑中獲得的熱傳遞系數。對于油淬和鹽浴,他們只在開始時給出現了一個峰值。對于在不同溫度下淬入水中的樣品,隨水溫增高,熱傳遞系數數值下降。對于冷水淬火,在溫差為大約?210K?時獲得峰值,大約為?21000?W/m2·K。將塊A淬入?60°C?的水中時,在低溫差值時,約為?150?K,得到14500?W/m2·K的峰值。當水溫上升到?80°C?時,熱傳遞系數值較低。而峰值出現在更低的溫差值處。然而,對于沸水淬火,在整個周期的熱傳遞值都相當低,直至出現了一個峰值。總的來說,這是因為將樣品淬入沸水中時形成的蒸汽膜造成的。同時,可以看出,所有的峰值均發生在核沸騰階段。

圖?6?淬入不同淬火劑中的塊B的熱傳遞系數

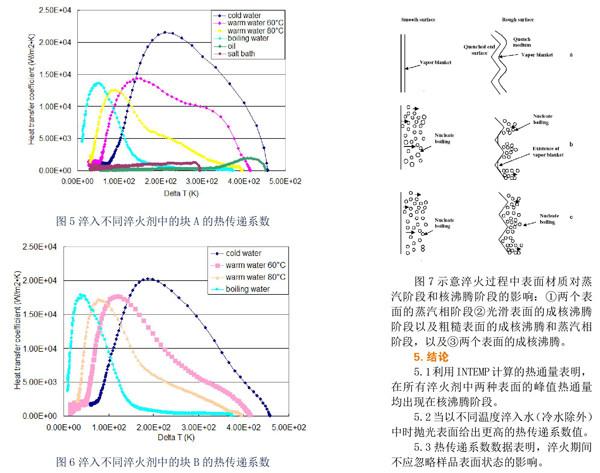

圖?6?示出了淬入不同溫度的水中時獲得的塊B的熱傳遞系數曲線。所有的曲線均顯示了與塊A相同的趨勢,但有更高的值,冷水除外。塊B冷水淬火的熱傳遞系數曲線顯示與塊A沒有大的區別。這主要是因為在沸騰階段,表面粗糙度對從金屬表面傳遞熱量方面有重要影響。核沸騰階段沸騰區對表面狀況的敏感是由于液體直接接觸表面。由于液體與表面之間存在短期的蒸汽膜,在過渡態沸騰區液體與金屬表面的接觸受到很大限制。導致了小于蒸汽膜厚度的任何表面粗糙度將無法有效促進成核。對于冷水淬火,由于金屬塊的質量小,塊冷卻的速度很快,可能沒有足夠的時間形成一個足夠厚的蒸汽膜來影響冷卻速度。這可能就是兩個塊的冷水淬火的熱傳遞系數為什么看起來相似的原因。然而,當表面粗糙度的影響不能忽略時,這種蒸汽膜在膜態沸騰過程中是持續存在的。這在圖?7?中有所展示。

圖?7?示意淬火過程中表面材質對蒸汽階段和核沸騰階段的影響:①?兩個表面的蒸汽相階段?②?光滑表面的成核沸騰階段以及粗糙表面的成核沸騰和蒸汽相階段,以及?③?兩個表面的成核沸騰。

5.?結論

5.1?利用?INTEMP?計算的熱通量表明,在所有淬火劑中兩種表面的峰值熱通量均出現在核沸騰階段。

5.2?當以不同溫度淬入水(冷水除外)中時拋光表面給出更高的熱傳遞系數值。

5.3?熱傳遞系數數據表明,淬火期間不應忽略樣品表面狀態的影響。