電動負載模擬器的復合控制策略研究

任玉凱 , 楊瑞峰 ,郭晨霞 ,張 鵬 ,張新華

(1.中北大學儀器與電子學院,山西 太原 030051;2.中北大學儀器科學與動態測試教育部重點實驗室,山西 太原 030051;3.北京自動化控制設備研究所,北京 100000)

0 引 言

負載模擬器是硬件在環仿真中的重要設備,可以在地面驗證飛行器的舵系統在空氣動力載荷下的性能。負載模擬器經歷了機械式、電液式和電動式3個發展階段。20世紀70年代初,日本學者池谷光榮建立了電液伺服加載系統的原理樣機;此后,美國、瑞士等也相繼開發出了基于電液結構的加載設備。我國對電液加載系統也進行了理論分析及試驗研究。但是,由于液壓伺服系統存在液壓源體積大、功耗和噪聲大、能源利用率低、容易漏油、維護困難等不足,而且由于其結構特點易產生多余力矩,嚴重影響了加載精度及系統的頻帶寬度。隨著電機性能的不斷改善和提高,電動負載模擬器可以實現大力矩、高精度、寬頻帶的負載模擬,逐步應用于中小型加載系統中。由于執行器和被測對象通過聯軸器直接耦合,所以舵機的主動運動會致使執行器被動跟隨舵機運動,在這個過程中就會出現多余力矩,而能否減小或消除多余力矩的干擾是影響系統性能好壞的重要因素。針對多余力矩的抑制,目前的解決方案有兩類:一類是結構補償法,從系統的硬件入手,用輔助元件從產生機理上抵消多余力矩;另一類是控制補償法,從控制策略入手,通過控制方法抑制多余力矩[1]。本文采用控制補償法,提出一種加載精度高且抑制多余力矩能力強的負載模擬器控制策略,具有一定的工程實用價值。

1 電動負載模擬器的系統結構及模型

1.1 系統結構介紹

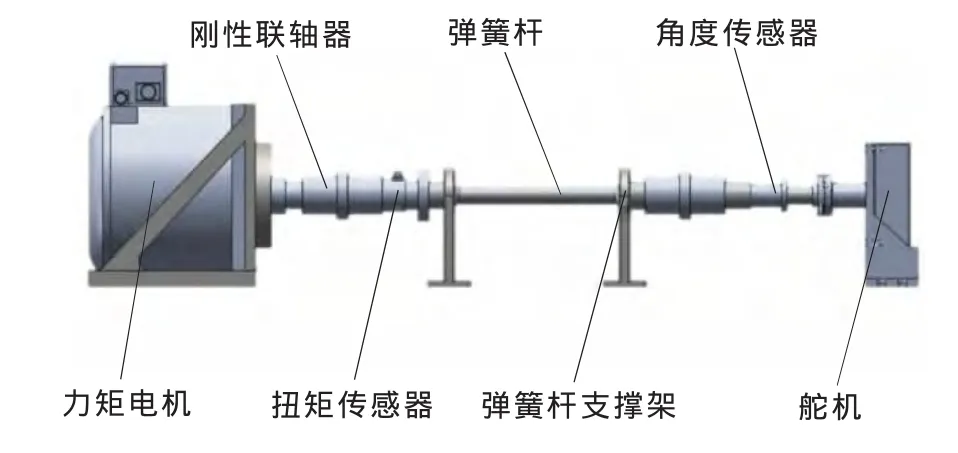

電動負載模擬器的結構框圖如圖1所示,機械結構圖如圖2所示。

圖1 電動負載模擬器結構框圖

圖2 電動負載模擬器機械結構圖

從圖1和圖2中可以看出,電動負載模擬器主要由主控計算機、力矩電機、扭矩傳感器、彈簧桿、角度傳感器和舵機組成[2]。

主控計算機設定加載模式和加載力矩值,給出電機驅動信號。負載扭矩由直流力矩電機提供,并由高精度扭矩傳感器檢測獲得輸出扭矩信號,扭矩信號反饋到運動控制卡中形成力矩閉環控制。角度傳感器用來對舵機轉角進行外測和記錄,也用于舵機轉角的閉環控制。彈性桿為系統增加彈性環節,減少高頻干擾影響,抑制多余力矩[3]。

1.2 構建系統模型

電動負載模擬器系統的數學模型主要包括加載電機、PWM驅動裝置、力矩傳感器3個部分[4]。

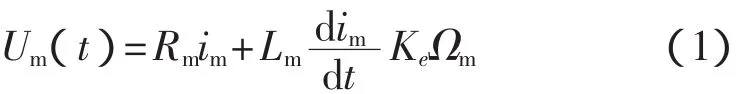

加載電機選用直流力矩電機,其電壓平衡方程為

式中:Um——電機輸入電壓;

Rm——電機等效電阻;

Lm——電機等效電感;

Ke——反電動勢常數;

Ωm——電機旋轉角速度。

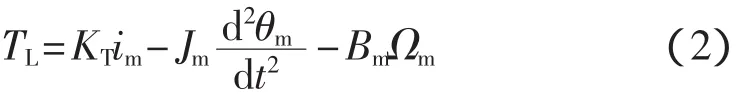

直流力矩電機的轉矩平衡方程為

式中:TL——電機負載轉矩;

KT——電機轉矩系數;

Jm——電機轉動慣量;

Bm——電機的阻尼系數。

扭矩傳感器可以看作一個比例環節:

式中:KL——連接剛度;

Δθ——力矩傳感器兩端的形變角度差;

θm——負載模擬器輸出轉角;

θr——舵機輸出轉角。

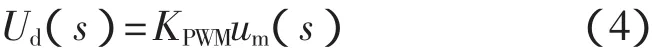

電機采用PWM驅動,載波頻率通常為幾千赫茲,遠遠高于加載系統的工作頻率;所以,可以將其視為具有飽和特性的比例環節,其數學模型為

式中:Ud(s)——PWM的控制信號;

KPWM——電機驅動環節傳遞函數。

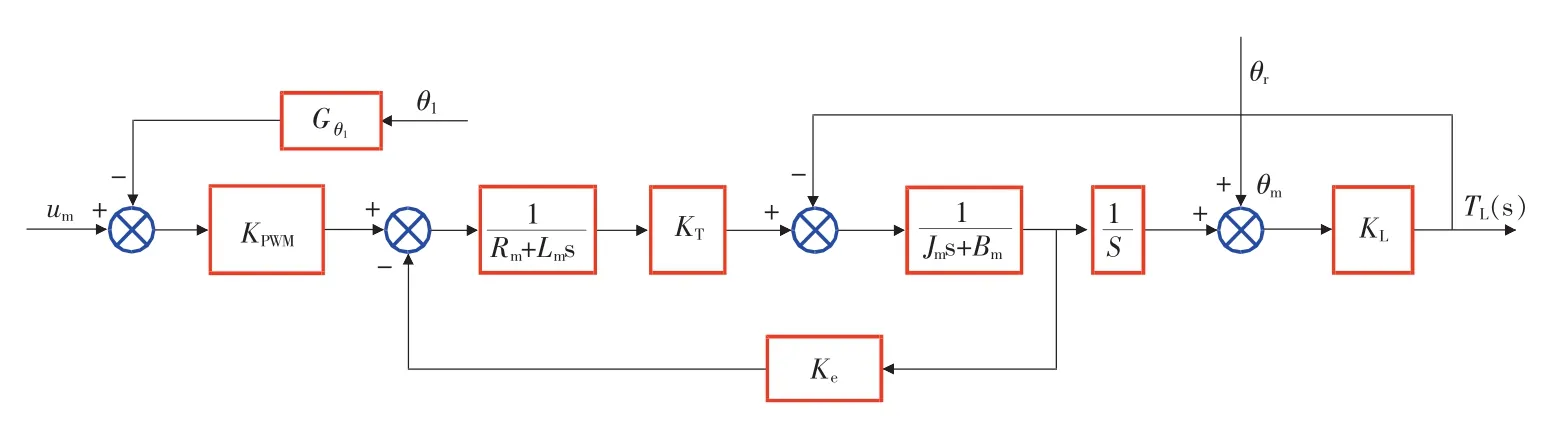

由以上各部分的數學模型可得電動負載模擬器系統的完整模型[5],如圖3所示。

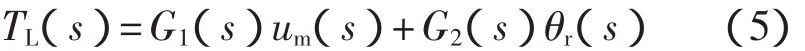

由圖可知,電動負載模擬器系統以力矩指令um和舵機角位置θr為輸入,以實際的加載力矩TL為輸出,系統的傳遞函數為

其中,G1為加載力矩信號作用下的力矩輸出,G2為擾動作用下的力矩輸出:

圖3 系統開環結構框圖

2 控制策略研究

2.1 評價指標

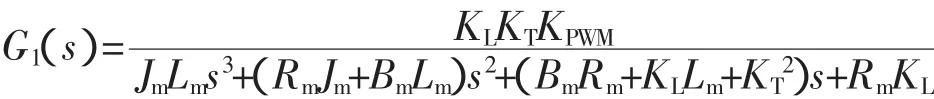

舵機是飛行器進行飛行姿態控制的執行機構,舵面所承受的氣動力矩可以分解為載荷譜,在擺動過程中所受的氣動力載荷是舵面轉角、空氣參數、飛行器姿態、飛行馬赫數等相關聯的復雜非線性函數。圖4為實際工程中某舵機的舵面所承受的氣動鉸鏈力矩曲線。

圖4 舵面載荷曲線示意圖

衡量負載模擬器性能好壞的指標要針對具體的對象確定,通常使用“雙二”或者“雙十”指標作為設計要求。文獻[6]指出所謂“雙十”指標是指所需加載頻率值下,相角滯后不大于10%且幅值變化不大于10%,這里的所需頻率值可根據具體的舵機來決定。本文所研究的舵機在測試過程中所受力矩載荷譜為與多個因素有關的非線性信號,其頻譜如圖5所示。從圖中可以看出,力矩加載頻率的主要成分為低于2Hz(約為13 rad/s)的信號,因此,在靜態加載情況下,加載頻率為13 rad/s時,相位和幅值的誤差應該不大于或小于10%。通過負載模擬器為舵機施加與載荷譜相應的恒值力矩和正弦力矩來獲得等效力矩,可以有效的在加載頻寬下實現舵機的測試要求。

在加載過程中,由于系統力矩的加載是通過力矩電機與舵機的相互扭轉來實現的,舵機的主動運動對于負載模擬器來說是一種強干擾,會引起加載力矩產生劇烈變化,這種偏離預期加載力矩值的額外力矩稱為多余力矩。多余力矩的存在嚴重影響負載模擬器的動態性能,使系統無法精確復現所需要的載荷譜。干擾嚴重時(如舵機的位置突變、換向等),所引起的多余力矩可能為期望加載力矩值的數倍。因此,負載模擬器抑制多余力矩的能力也是一個重要的指標[7]。

2.2 控制策略分析

根據分析,負載模擬器的開環傳遞函數為G1(s),該開環傳遞函數所對應的閉環系統在開環增益小于17900時穩定。由G1(s)表達式可以看出,開環傳遞函數中并不包含純積分環節,可見閉環系統在跟蹤階躍信號時會有穩態誤差,而跟蹤1階以上的信號時穩態誤差為無窮大。雖然增加開環增益可以減少穩態誤差,但會造成系統的振蕩甚至使系統不穩定。

圖5 力矩載荷譜頻譜分析

PID控制器的積分環節可以將系統增加一個階次,使系統具有消除穩態誤差的能力。適當調整控制器的參數可以使負載模擬器具有良好的無擾跟蹤能力[8]。

當舵機主動運動時,負載模擬器處于被動運動狀態,此時負載模擬器的輸出力矩會產生劇烈波動,此時的輸出力矩中多余力矩的比重不可忽視。PID控制器的作用為實時地將實際輸出力矩與期望加載力矩相比較,輸出相應的控制量。發生擾動時,實際輸出力矩與期望輸出力矩的差值變化很大,控制量也相應變大,使擾動的影響降低。因此,PID控制器也能在一定程度上降低多余力矩。然而,負載模擬器的滯后效應使控制信號的影響始終會慢于擾動信號。因此,在擾動發生的一瞬間,加載力矩曲線會出現“尖峰”現象。

為了消除“尖峰”現象,考慮使用經典控制理論中的前饋法。現有技術中最常用的為舵機的角度、角速度前饋法。相對于這兩種方法,如果將舵機的運動指令直接同步下達給負載模擬器,那么作用效果會更加快速,理論上控制效果會更好。所謂“被加載對象指令前饋”是指將被加載對象的主動運動指令下達給被加載對象的同時,也向負載模擬器傳送相同的指令,使負載模擬器與舵機同步運動,以消除多余力矩。舵機指令直接補償結構[9]如圖6所示。

從圖中可以看出,θ1為被測對象的輸入指令,θr為被測對象的實際輸出移位。由θ1到θr的傳遞函數即為舵機的傳遞函數,據此可以設計前饋控制器Gθ1:

式中Ga為舵機的傳遞函數。

圖6 舵機控制指令直接補償結構

3 仿真分析

根據上述分析,直接進行閉環控制會存在穩態誤差,而加入PID控制器則可以增加系統的純積分環節,消除穩態誤差。合理調整PID的參數可以獲得良好的動態性能。為真實再現舵機運動過程中所受力矩,以圖5所示的載荷譜為期望加載曲線,并且在t=1s對負載模擬器進行階躍干擾。利用PID控制器進行校正的仿真結果如圖7所示。圖中期望加載力矩為飛行過程中舵面所受的真實氣動力矩,實際加載力矩為在給電動加載系統施加期望加載力矩后,系統輸出的力矩值。

圖7 PID控制器校正

由圖可知,利用PID控制器對負載模擬器進行校正能達到良好的效果。在低頻部分(0~2s),除了t=1s時刻的階躍干擾,負載模擬器跟蹤力矩載荷譜效果比較理想,幅值和相位誤差都小于1%。在高頻部分,最大相位誤差約為6.5°,最大幅值誤差約為7.2%,位于t=2.1 s處。說明負載模擬器在靜態加載時滿足“雙十”指標。另外,從圖中還可以看出,PID控制器對擾動也有明顯的抑制作用。在施加階躍擾動0.07s后,負載模擬器就恢復正常加載狀態。在仿真過程中發現,無論怎樣整定PID參數都不能對出現的“尖峰”現象加以抑制,這是由負載模擬器的滯后效應與負反饋控制系統的本質決定的[10]。

圖8 指令前饋的仿真結果

為了消除“尖峰”現象,利用式(6)設計前饋控制器,以被測對象運動指令作為前饋控制器輸入。仿真結果如圖8所示。

由圖可知,加入指令前饋后,“尖峰”現象被消除,理論上能完全消除擾動的影響。PID控制器校正與指令直接前饋的復合控制使負載模擬器能良好地跟蹤力矩載荷譜,在動、靜態條件下滿足“雙十”指標。

4 結束語

本文對電動加載系統的結構和原理進行了研究,分析了加載誤差與多余力矩產生的原因。采用PID控制器對負載模擬器進行校正,提高了負載模擬器的動、靜態性能。設計前饋控制器并使用舵機運動指令作為輸入信號消除由干擾引起的“尖峰”現象。仿真結果表明,PID控制器與前饋控制器復合控制使負載模擬器具有良好的動、靜態加載性能,滿足“雙十”指標,可以有效地抑制多余力矩,提高系統的跟蹤性能。

[1]李瑞,賈建芳,楊瑞峰.負載模擬器控制策略的研究綜述[J].液壓與氣動,2012(10):12-16.

[2]張小磊,宗光華,牛國臣.大扭矩電動負載模擬器設計與研究[J].電氣與自動化,2014,43(3):175-178.

[3]王鑫,馮冬竹.引入彈簧桿的電動負載模擬器實驗研究[J].電機與控制學報,2012,16(9):91-94.

[4]符文星,孫力,于云峰,等.大力矩電動負載模擬器設計與建模[J].系統仿真學報,2009,21(12):105-107.

[5]魏志強,牛國臣,張小磊.反操縱大扭矩電動加載系統設計與應用[J].自動控制與檢測,2013(8):58-62.

[6]焦宗夏,華清,王曉東,等.負載模擬器的評價指標體系[J].機械工程學報,2002,38(11):26-30.

[7]王躍平,陳俊杰,黃玉平,等.新型舵機負載模擬系統電動加載技術研究[J].機械工程學報,2014,32(2):78-86.

[8]郭行,陳康,孫力,等.一種引入位置比例控制提高電動負載模擬器性能的控制系統設計方法 [J].機械工程學報,2014,32(2):235-239.

[9]李瑞,王明艷.電動負載模擬器抑制多余力的結構補償控制[J].機床與液壓,2013,41(3):62-64.

[10]周明廣,于云峰,閆杰.直線舵機加載臺控制系統建模與設計[J].測控技術,2011,30(6):53-60.