重載鐵路貨車沖擊試驗及考核方法研究*

田光榮, 丁 勇, 曲金娟

(中國鐵道科學研究院 機車車輛研究所, 北京 100081)

專題研究

重載鐵路貨車沖擊試驗及考核方法研究*

田光榮, 丁 勇, 曲金娟

(中國鐵道科學研究院 機車車輛研究所, 北京 100081)

隨著大軸重鐵路貨車的發展,機車車輛之間縱向的動力作用更為復雜,這就對車輛結構強度考核提出了新的要求。因此對重載鐵路貨車沖擊試驗及考核方法進行了深入研究。分析結論認為:在延續既有強度標準的基礎上,提出兩個方面的更改建議:(1)提高沖擊試驗最高試驗速度至10 km/h;(2)按最高沖擊速度及規定沖擊載荷分別進行沖擊強度校核,許用應力分別取第2工況許用應力及屈服極限。

重載貨車; 沖擊試驗; 方法; 考核

近年來,大軸重鐵路貨車在我國得到快速發展(根據目前的實際情況,本文所謂重載鐵路貨車的軸重范圍被定義為25 t~30 t這個區間)。與普通貨車相比,由于貨車軸重提高,單車質量增加,在相同調車速度下,車輛連掛時產生的縱向沖擊力和沖擊加速度也更大;一方面,現場若為了提高車輛編組作業效率,提高調車速度,同樣也會帶來縱向沖擊載荷的進一步增大;另一方面,重載列車一般編組數量多,目前重載試驗列車的牽引質量最大已達到3萬 t,隨著列車牽引質量的增高,在同樣的運行條件下,車輛間所產生的質量沖擊力也會相應提高。上述幾項因素的作用均使得附加的縱向沖擊載荷對貨車沖擊性能提出了更高的要求,因此,針對目前我國重載鐵路貨車的發展和運用,認為有必要對其沖擊試驗及考核方法等進行總結和研究。

1 現有鐵路貨車沖擊試驗方法及標準的分析

1.1 我國鐵路貨車沖擊試驗方法及標準的發展

TB 1335-1978《鐵道車輛強度設計及試驗鑒定規范》的制定結束了我國沒有貨車沖擊強度評價標準的歷史,并組織進行了敞車沖擊試驗以及過駝峰試驗來驗證該規范,研究了沖擊速度和沖擊力的關系,為確定當時敞車調車作業時的允許沖擊速度提供了依據。20世紀80年代中期相關單位建成了沖擊試驗線,進行了C61型運煤敞車等鐵路貨車的沖擊試驗。后續在1993年,起草了TB 2369-1993《鐵道車輛沖擊試驗方法與技術條件》[1]。1996年對TB 1335-1978修訂為TB/T 1335-1996《鐵道車輛強度設計及試驗鑒定規范》[2],該標準提高了對鐵路貨車及其零部件的強度要求,并對沖擊試驗方法及考核標準作了詳盡的規定,之后在2010年,我國又組織修訂實施了TB 2369-2010《鐵道車輛沖擊試驗方法》[3]。

1.2 國內外鐵路貨車沖擊試驗方法對比

我國目前實施的鐵路貨車沖擊試驗主要依據是TB/T 1335-1996,并參考TB 2369-1993及后修訂的TB 2369-2010。

國外的相關試驗標準主要有:北美鐵路協會AAR C分冊(Ⅱ)《貨車設計制造規范》M-1001、國際鐵路聯盟規程UIC577、前蘇聯(俄羅斯)的《交通部1520mm軌距鐵路(非自行)鐵路貨車計算和設計規范》、歐洲EN 12663-2010《鐵路車輛車體結構要求》以及TSI(互操作性技術規范)指令2001/16/EC等。由于各國鐵路貨車運用情況不同,鐵路貨車連掛速度要求各異,對于沖擊載荷的要求也有較大差異。

將國內外鐵路車輛沖擊方法對比,總結如下[4]:

(1) 我國標準中制定的最大沖擊速度比北美及歐洲都小;

(2) 除北美標準中規定被試車為沖擊車外,我國與歐洲標準都規定被試車為被沖擊車;

(3) 我國沖擊試驗方法中規定了正式試驗前的預備試驗,一般以低速度沖擊2~3次,目的是檢查設備,起到調試作用,而歐洲標準中的沖擊預備試驗,目的是為確定正式試驗最高沖擊速度,一般進行多次;

(4) 在結果評定上,都規定了車體不能產生永久變形,但北美規定以強度極限為許用應力考核,歐洲規定以累計殘余應變不超過2‰,而我國則以第2工況許用應力進行考核;

(5)歐洲標準中還規定了對空車的沖擊,目的是重點考驗車體與轉向架的連接及上部結構的響應,我國在這方面沒有規定。

① TB/T 1335-1996標準規定

被試車為被沖擊車,阻擋車與被試車各約1 m;沖擊速度由3 km/h開始,每次遞增1 km/h~2 km/h,直至車鉤力達到第2工況壓縮力載荷或沖擊速度達到8 km/h。測試沖擊應力與垂向靜載荷的應力合成應力:σ≤[σ]=0.85σs,車體不得產生永久變形,不得有任何零部件損傷。適用軸重:不大于25 t。

② AAR M-1001標準規定

被試車為沖擊車,向停留3輛重車沖擊;沖擊速度從9.66 km/h或更低速度開始,速度增量為3.22 km/h,直至車輛的車鉤力達到5 562 kN或沖擊速度達到22.52 km/h,以先達到者為準。測試沖擊應力與車體的靜應力合成應不大于材料的強度極限,不允許出現永久損壞。當速度為9.66 km/h或以下時,任何一次的沖擊,車鉤力均不應超過5 562 kN。對于兩車節或更多車節的車組,試驗車組的前方車節,對于兩車節車組應是空車,對于三車節或以上的車組前方兩車節應都是空車。多輛對多輛的動擠壓試驗為非強制試驗。適用軸重:不大于32.5 t。

③ UIC 577標準規定

被試車為被沖擊車。空車和重車都進行沖擊試驗。預備試驗:速度逐漸增加至15 km/h的10次沖擊,但單個緩沖器壓力增至1 500 kN時,速度不再增加,最終確定正式試驗的最大沖擊速度;正式試驗:預備試驗所確定的速度極限下進行40次沖擊,測試危險部位的應力,由預測試引起的累積殘余變形以及40次沖擊測試永久變形量必須保持在低于2‰,任何結構不得產生永久變形,不得有結構損壞。適用軸重:不大于22.5 t。

④ EN 12663標準規定

被試車為被沖擊車。空車和重車都進行沖擊試驗。預備試驗:沖擊速度從低速逐漸增加(其中9 km/h速度進行3次預沖擊試驗),直至最大沖擊力達到1 500 kN或沖擊速度達到12 km/h為止,以先達到者為準正式試驗:根據預試驗確定的沖擊速度(12 km/h或沖擊力達到1 500 kN時對應的速度),進行40次沖擊試驗。測試關鍵點應力,累計殘余應變最大不超過2‰(εmax≤2 000με),并保持前30次穩定,不應該產生永久明顯變形。適用軸重:不大于22.5 t。

⑤ TSI指令標準規定

被試車為被沖擊車。空車:沖擊速度為12 km/h,不得產生任何塑性變形。重車:沖擊速度最大為12 km/h,從2 km/h開始,每速度級至少沖擊5次,在沖擊壓縮載荷達3 000 kN時進行另外3次沖擊試驗,試驗中,允許沖擊壓縮載荷超過限值10%,如果達到3 000(1+10%) kN,沖擊速度應小于12 km/h;為了模擬長期性能,應在沖擊速度12 km/h或沖擊載荷3 000 kN情況下,試驗40次,不得產生任何塑性變形。適用軸重:不大于22.5 t。

2 重載鐵路貨車現有沖擊試驗數據分析

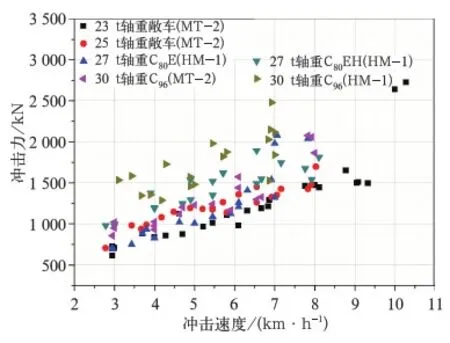

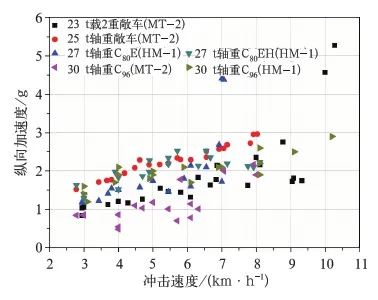

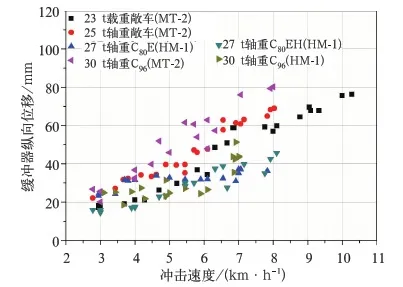

對重載鐵路貨車的沖擊試驗數據進行深入分析,是確定沖擊試驗及考核方法的基礎。鑒于此,下述將側重分析沖擊速度、軸重、緩沖器對貨車沖擊性能的影響,對23,25,27 t及30 t軸重鐵路貨車的沖擊試驗數據展開分析研究[5-6][13]。

2.1 沖擊速度對貨車沖擊性能的影響

對不同軸重鐵路貨車沖擊試驗結果進行比較,分別給出不同沖擊速度下沖擊力、車體縱向加速度和緩沖器縱向位移的對比結果,如圖1~圖3所示。

圖1 不同沖擊速度下縱向沖擊力散點圖

圖2 不同沖擊速度下車體縱向加速度散點圖

圖3 不同沖擊速度下緩沖器縱向位移散點圖

對于均安裝HM-1緩沖器的27 t軸重車輛而言,從緩沖器位移及沖擊時車體加速度分析,兩輛車所產生的不同縱向沖擊力可能與緩沖器的性能差異有關,第1輛車沖擊力較大與其裝用緩沖器的剛度較大可能有關。對于裝用不同緩沖器的兩輛30 t軸重被試車,其結構形式基本相同,沖擊速度低于9 km/h時,裝用HM-1緩沖器的車輛縱向沖擊力大,當沖擊速度達到10 km/h時,裝用MT-2緩沖器的車輛縱向沖擊力要大些。

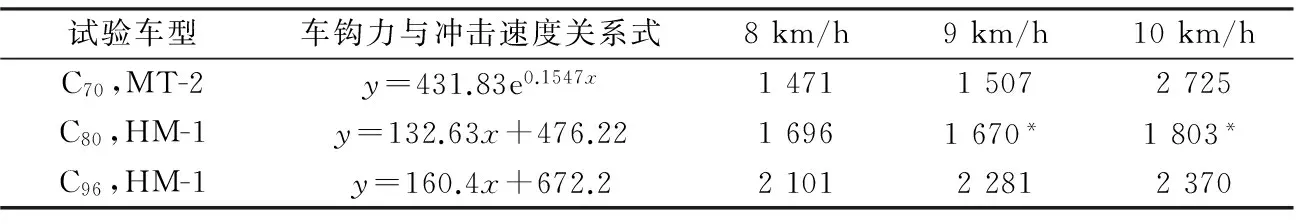

表2給出了不同軸重車型裝載到相同總質最大沖擊力對比。3輛不同類型的敞車均裝載至25 t軸重,在沖擊速度達到8 km/h,裝用HM-1緩沖器的C96車車鉤力最大,達到2 101 kN。根據試驗結果和擬合關系式,沖擊速度達到10 km/h時,3輛車最大車鉤力可能會達到2 725 kN左右。沖擊速度8 km/h時,車體縱向加速度分別為2.35g、2.96g、2.60g;緩沖器位移分別為59.8,68.9,38.1 mm。第1車和第3車在沖擊速度達到10 km/h時車體縱向加速度分別為5.27g和2.90g,緩沖器位移分別為76.2 mm和75.5 mm。

表2 不同軸重車型裝載到相同總重最大沖擊力對比及推斷(粗斜體為推斷值)

*為推斷值

2.2 裝載質量對貨車沖擊性能的影響

對同樣30 t軸重、裝用HM-1緩沖器的重載貨車,裝載至25 t軸重、30 t軸重時的沖擊試驗情況進行對比分析。可知,在沖擊速度達到10 km/h時,裝載至30t軸重車輛的沖擊力為裝載至25 t軸重車輛的沖擊力的1.35倍左右,已超出該車所裝緩沖器HM-1最大阻抗力2 450 kN,緩沖器處于壓死狀態[12-13]。

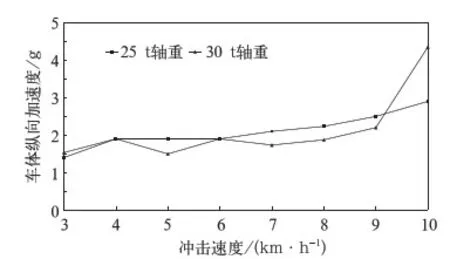

圖4為沖擊試驗時,30 t軸重的車裝載到不同軸重條件下車體縱向加速度隨沖擊速度的對應變化關系。當沖擊速度低于9 km/h時,裝載到30 t軸重車輛的車體縱向加速度小于裝載到25 t軸重車輛的車體縱向加速度,但是在沖擊速度為10 km/h時,裝載到30t軸重的車縱向加速度(4.35g)要大于裝載到25 t軸重的車(2.90g),也即這時車輛總重才對沖擊加速度產生較大影響。這個結果也正好對應了前述同樣情況下沖擊力的試驗結果,即裝載30t時如果速度達到10 km/h,則緩沖器壓死狀態,此時車體在縱向近似于剛性的沖擊,導致縱向加速度變大。

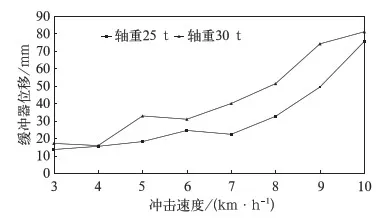

圖5為沖擊試驗時,30 t軸重車裝載到不同軸重下緩沖器位移對應沖擊速度對比圖。在各沖擊速度下,裝載到30 t軸重車輛的緩沖器位移均大于裝載到25 t軸重車輛的緩沖器位移,表明車輛軸重的增加,要求在同樣的速度沖擊下,緩沖器增大位移量吸收更大的沖擊能量。

圖4 30 t軸重車裝載到不同軸重下車體縱向加速度對比圖

圖5 30 t軸重車裝載到不同軸重下緩沖器位移對比圖

2.3 緩沖器類型及參數對貨車沖擊性能的影響

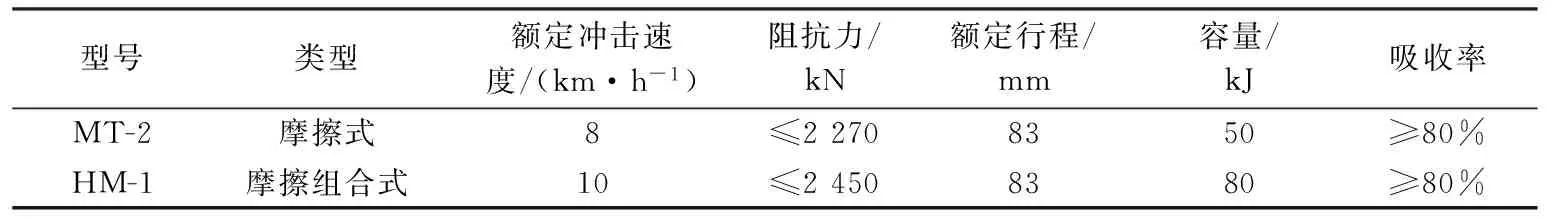

隨著列車運行速度的提高,軸重和列車總重的增加,車輛間縱向沖動必然呈非線性增長,對緩沖器的性能及技術儲備也提出了更高要求。緩沖器的基本參數主要有額定沖擊速度、阻抗力、額定行程、容量和吸收率等,目前我國重載貨車主要使用的是MT-2及HM-1型這兩類緩沖器,主要性能參數如表3所示[14]。

表3 我國重載鐵路貨車緩沖器性能參數對比

相關研究認為[15],車輛運行中因車輛速度差引起的縱向沖動能量小于沖擊速度10 km/h時緩沖器的容量,因此用調車工況確定緩沖器容量即可滿足列車運行工況要求。根據國內外計算經驗[15],考慮車體、軌道、貨物等吸收能量后的經驗系數δ修正后,緩沖器吸收能量的經驗公式為:

(1)

式中M1、M2為相鄰車輛的質量,t;v為車輛的調車速度,m/s;δ為修正系數,散裝貨物車輛一般取0.68;E為緩沖器吸收的能量,kJ。

以式(1)計算10 km/h沖擊速度下25,27,30 t軸重貨車所需緩沖器容量。

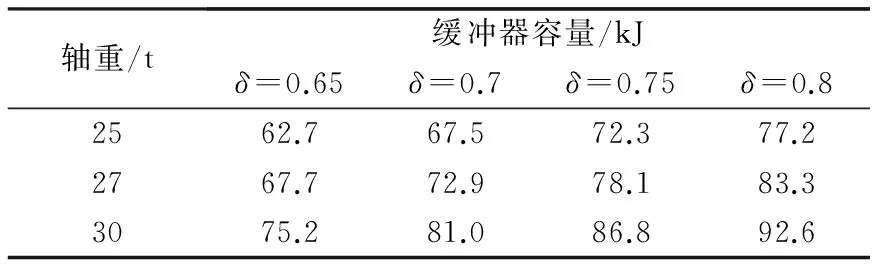

表4 10 km/h沖擊速度下需要的緩沖器容量

以上計算表明,設計容量為80 kJ的HM-1緩沖器可以適用于30 t及以下軸重敞車,對于25 t和27 t軸重貨車,在10 km/h沖擊速度條件下緩沖器容量介于50~80 kJ,已超出MT-2的容量,也即是如裝用MT-2緩沖器,其沖擊速度勢必將低于10 km/h。但對于裝運液體的車輛,研究認為δ宜取值0.8,即需更大容量的緩沖器。

下面我們對30 t軸重C96型運煤專用敞車分別裝用MT-2和HM-1型緩沖器的沖擊試驗數據進行分析,以沖擊試驗時沖擊力、緩沖器位移、車體縱向加速度的對比關系圖進行分析。

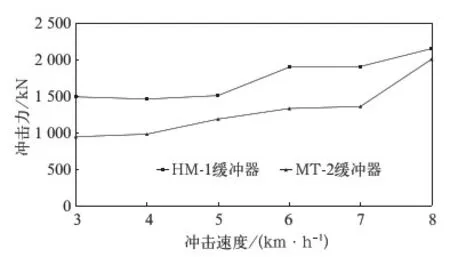

由圖6可見,在3~8 km/h沖擊速度范圍內,裝配HM-1型緩沖器貨車的車鉤力(及沖擊力)均大于裝配MT-2型緩沖器貨車的車鉤力。

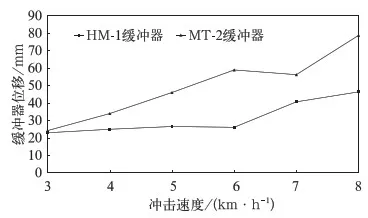

由圖7可見,在3~8 km/h沖擊速度范圍內,裝配MT-2型緩沖器貨車的緩沖器縱向位移均大于裝配HM-1型貨車的緩沖器縱向位移,而且在3~6 km/h沖擊速度范圍內,二者之間的差值近似于線性增大。

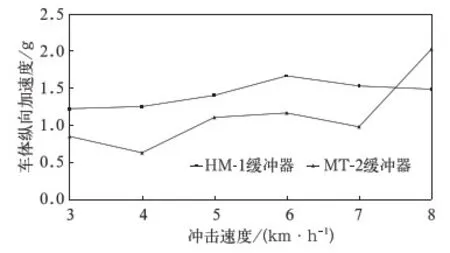

由圖8可見,除沖擊速度8 km/h外,在3 km/h至7 km/h沖擊速度范圍內,車輛裝配HM-1型緩沖器的車體縱向加速度均大于裝配MT-2型緩沖器的車體縱向加速度。

圖6 30 t軸重車裝用不同緩沖器沖擊力對比圖

圖7 30 t軸重車裝用不同緩沖器位移對比圖

圖8 30 t軸重車裝用不同緩沖器車體加速度對比圖

2.4 小 結

對于部分重載鐵路貨車沖擊試驗數據的分析研究,可總結出以下幾點:

(1) 27 t軸重通用貨車,沖擊速度達到8 km/h時的最大車鉤力為2 079 kN;沖擊速度達到10 km/h時,最大車鉤力可能會達到3 100 kN左右;30 t軸重專用貨車,在沖擊速度達到8 km/h時的最大車鉤力為2 479 kN;沖擊速度達到10 km/h的最大車鉤力為3 286 kN。

(2) 軸重的增加對車輛調車沖擊力產生影響,沖擊速度在9 km/h以下時,車輛質量對沖擊力的影響不明顯,在沖擊速度9 km/h及以上時,車輛質量對沖擊力的影響產生突躍性變化,在沖擊速度達到10 km/h時,30 t軸重車輛的沖擊力可能達到3 200 kN以上,此時緩沖器處于壓死狀態,同樣會導致車體縱向加速度的變大。

(3) 在8 km/h沖擊速度范圍內,30 t軸重專用車裝用HM-1型緩沖器的車鉤力及車體沖擊加速度大于裝用MT-2型緩沖器的車鉤力,緩沖器位移則相反,體現兩種不同緩沖器的不同特性。

3 重載鐵路貨車沖擊試驗方法及評定

針對重載鐵路貨車這個研究主體,以我國既有強度標準的規定為主線,借鑒國內外相關經驗,并結合前述既有車輛沖擊試驗數據分析結果,提出針對重載鐵路貨車較為合理的沖擊試驗及考核方法。

3.1 沖擊速度

我國《鐵路技術管理規程》中規定[17],調車作業車輛連掛速度不準超過5 km/h,因此,目前我國沖擊試驗的最高沖擊速度定為8 km/h。為了提高調車場的作業效率,將來有必要將貨車允許的安全連掛速度提高到7 km/h,甚至提高到10 km/h。我國鐵路貨車在編組時主要是通過機械化駝峰溜放作業完成,通過對昆明東和豐臺西駝峰調車場進行了實地調研,結果如下:車輛溜放編組時,連掛速度>5 km/h的占40%,最高實測連掛速度8.1 km/h,多車一組溜放的情況較單車溜放的情況更為普遍。北美和俄羅斯的調車連掛速度為8~9 km/h,沖擊試驗速度為22.52 km/h、12 km/h。而且通過對車輛沖擊試驗的數據分析中可以看到,沖擊速度在9 km/h時,車鉤力可能會產生突躍性變化,到10 km/h時車鉤力可能會被壓死。

因此,我們建議提高重載貨車沖擊試驗考核最大沖擊速度至10 km/h。

3.2 沖擊載荷

貨車在調車作業及列車中的非穩態運行,都有可能受到很大的沖擊力,此沖擊力下的強度考核,需要在沖擊試驗中進行,沖擊載荷應以車輛可能受到的最大沖擊力進行考核,以車輛不發生損壞作為評判,因此對于重載鐵路貨車沖擊載荷以縱向壓縮力3 100 kN進行考慮。

3.3 單車沖擊和成組沖擊

貨車進行編組作業時,車輛間的相互沖擊可以概括為四種情況:即一輛沖一輛,一輛沖一組,一組沖一輛,一組沖一組。在裝設同樣緩沖器的情況下,成組車沖擊時,由于一組車中車輛之間并非剛性連接,是通過緩沖器彼此彈性連接,各車鉤間還具有間隙,所以車組沖擊時的車鉤力比一輛沖擊一輛的車鉤力略有增加,試驗表明一般增加10%~15%。1985年曾在中國鐵道科學研究院環行試驗基地新建成的沖擊試驗線上進行了C61敞車的一系列沖擊試驗,由試驗報告[5-13]可知,當時除了進行了1對1的車輛沖擊試驗以外,還進行了1對3、1對5、2對1、2對3、3對1和3對3共7個方案的沖擊試驗,試驗結論表明,當多輛車沖擊一輛車及一輛車或多輛車對多輛車沖擊時,被沖擊車的車鉤力與單輛車沖擊差不多。

因此在對重載鐵路貨車的沖擊試驗中,我們仍然延續原有的單輛車沖擊方法。

3.4 沖擊強度評價方法

在早期的TB/7 1335-1978中,沖擊強度的評價規定是以沖擊速度逐漸提高直至車鉤力達到第2工況200 t力,以200 t力下的沖擊試驗應力與垂向靜載荷下的應力合成不大于第2工況許用應力進行考核。在TB/T 1335-1996中,沖擊強度的評價方法修訂為:沖擊速度逐漸提高直至車鉤力達到第2工況力值或沖擊速度達到8 km/h為止,以先到者為準,若先達到規定沖擊速度值時,按相應速度下的車鉤力評價車輛的沖擊強度。在新修訂的TB/T 2369-2010《鐵道車輛沖擊試驗方法》中,規定沖擊速度逐漸提高直至車鉤力接近或超過規定的沖擊載荷值時或沖擊速度達到12 km/h時為止,以先到者為準。如果沖擊載荷達到規定值,則直接按照此時的動應力值合成;如果速度達到規定值而沖擊載荷未達到,則合成應力是先將最后一個速度級的車體各主要部件的動應力按該級車鉤力與動應力的比例換算為車鉤力等于規定的沖擊載荷值時的相應動應力值,然后與垂向靜載重下的靜應力合成,考核目標是合成應力不大于第2工況許用應力。在目前貨車緩沖器容量增大以后,按TB/T 1335-1996的沖擊試驗方法,當沖擊速度達到8 km/h時,如果緩沖器處于正常狀態,車鉤力往往不會達到規定的第2工況載荷值,但通過相關研究我們發現,雖然概率很低,車輛在調車沖擊及運用中也會存在緩沖器被壓死的情況,此時車鉤力接近或達到第二工況載荷值。因此我們認為,僅以沖擊速度達到8 km/h對車輛進行沖擊強度考核,不足以涵蓋車輛可能的惡劣沖擊狀況。車輛在受惡劣沖擊載荷作用下,應以不破壞作為評價準則,例如北美AAR以強度極限進行考核。

綜合以上分析,我們提出以下沖擊試驗及考核方法:即規定沖擊速度逐漸提高直至車鉤力接近或超過規定的沖擊載荷值時或沖擊速度達到10 km/h時為止,以先到者為準。以該沖擊試驗時動應力與垂向靜載荷下的合成應力不大于第2工況許用應力,或者以最后一速度級的車體各主要部件的動應力按該級車鉤力與動應力的比例關系擬合車鉤力等于規定的沖擊載荷值時的相應動應力值,與垂向靜載荷下的合成應力不大于屈服極限進行考核。

4 結 論

根據試驗數據及理論分析,提出的重載鐵路貨車沖擊試驗及考核方法基本延續了過去我國標準中規定的方式方法,但在以下2個方面進行了調整,以適應我國重載鐵路貨車的實際運用情況和今后的發展:

(1) 提高沖擊試驗最高試驗速度為10 km/h;

(2) 按照最高沖擊速度及規定沖擊載荷下(對應該車設計規定的縱向力值)的試驗應力或擬合應力,與垂向靜載重下的靜應力進行合成進行沖擊強度考核,許用應力分別取第2工況屈服極限及許用應力。

[1] 中華人民共和國鐵道部.TB 2369-1993《鐵道車輛沖擊試驗方法》[S].北京:中國鐵道出版社,1993.

[2] 中華人民共和國鐵道部.TB 1335-96《鐵道車輛強度設計及試驗鑒定規范》[S].北京:中國鐵道出版社,1996.

[3] 中華人民共和國鐵道部.TB 2369-2010《鐵道車輛沖擊試驗方法》[S].北京:中國鐵道出版社, 2010.

[4] 田寶栓. 國內外鐵路貨車車體強度設計與試驗標準的分析與研討[J]. 鐵道車輛, 2009,47(5):2-32.

[5] 青島四方車輛研究所有限公司.70 t級新型通用敞車車體沖擊試驗報告(C70)[R].青島, 2009.

[6] 青島四方車輛研究所有限公司.25 t軸重鋁合金運煤敞車沖擊試驗報告(C80)[R].青島, 2009.

[7] 青島四方車輛研究所有限公司.齊軌道公司80 t級通用敞車沖擊試驗報告(C80E, 2011年)[R].青島, 2009.

[8] 青島四方車輛研究所有限公司.長江公司27 t軸重通用敞車沖擊試驗報告(C80EH, 2011年)[R].青島, 2009.

[9] 青島四方車輛研究所有限公司.長江公司80 t級通用敞車沖擊試驗報告(C80EH, 2009年)[R].青島, 2009.

[10] 青島四方車輛研究所有限公司.30 t軸重專用敞車(不銹鋼車體)沖擊試驗報告(C96, 2009年)[R].青島, 2009.

[11] 青島四方車輛研究所有限公司.30 t軸重C96型運煤專用敞車沖擊檢驗報告(裝用MT-2)[R].青島, 2009.

[12] 青島四方車輛研究所有限公司.30 t軸重C96型運煤專用敞車沖擊檢驗報告(裝用HM-1)[R].青島, 2009.

[13] 青島四方車輛研究所有限公司.30 t軸重專用敞車(不銹鋼車體)沖擊試驗報告(C96, 2009年, 裝用HM-1)[R].青島, 2009.

[14] 中華人民共和國鐵道部.TB/T1961-2006 機車車輛緩沖器[S].北京:中國鐵道出版社,2006.

[15] 陳雷,姜巖,孫蕾.關于重載鐵路貨車緩沖器技術的研究[J].鐵道車輛,2007,45(8):9-10.

[16] 米琳.鐵道車輛沖擊試驗的數值仿真研究[D].北京:北京交通大學,2014.

[17] 中國鐵路總公司.鐵路技術管理規程[S].北京:中國鐵道出版社,2014.

[18] Association of American Railroads. M-1001 AAR Manual of Standards and Recommended Practices Design, Fabrication, and Construction of Freight Cars [S].USA:Association of American Railroads,2011.

[19] International Union of Railways.UIC 577-2012, Wagon stress[S]. 2012.

[20] 俄羅斯聯邦交通部.俄羅斯交通部1520mm軌距鐵路(非自行)車輛計算和設計規范[S].莫斯科:國家車輛制造科學研究院,全俄鐵路運輸科學研究院,2002.

[21] European Committee for Standardization. EN12663 Railway Applications-Structural Requirements of Railway Vehicle Bodies. Part1: Locomotives and Passenger Rolling Stock (and Alternative Method for Freight Wagons) [S]. Brussels:European Committee for Standardization,2010.

Research on Method of Impact Test and Evaluation for Heavy Haul Freight Vehicles

TIANGuangrong,DINGYong,QUJinjuan

(Locomotive & Car Research Institute, China Academy of Railway Science, Beijing 100081, China)

With the development of heavy haul freight vehicles, the longitudinal force between the locomotive and vehicle become very complex. Thus, we need to put forward a new requirement for the evaluation of structure strength. In view of this, the method of impact test and evaluation for heavy haul freight vehicles is analyzed in this paper. It is indicated from the research that two revision opinions are proposed based on existing standards. (1) we can increase the max impact speed of the test to 10 km/h; (2) the impact strength should be checked by the highest impact speed and the prescriptive impact load respectively, and the allowable stress be set up by the limit stress of the second cases and yield limit respectively.

heavy haul freight vehicles; impact test; method; evaluation

1008-7842 (2015) 06-0019-06

*鐵道部科技研究開發計劃項目(2012G002-3)

)男,助理研究員(

2014-06-19)

U272

A

10.3969/j.issn.1008-7842.2015.06.05