利用鴨蛋殼生產乳酸鈣的工藝研究

孟陸麗,程謙偉,許金蓉

(廣西科技大學生物與化學工程學院,廣西柳州545006)

我國是世界上養禽最多的國家,禽蛋量已連續20年居世界之首[1],隨著養禽業及蛋品加工業的不斷發展,長期以來,作為廢棄物丟棄的蛋殼產量也在同步增長,大量廢棄的雞蛋殼不僅造成了巨大的經濟浪費,還造成了環境的污染。由于蛋殼中無機物含量高,有機物種類豐富,國內外研究人員從食用、醫藥、工業、農作價值方面對其展開研究,并取得不錯的成果[2]。

鴨蛋殼中含有豐富的鈣,是一種天然的綠色鈣源,但蛋殼中的鈣是以不易被人體吸收利用的碳酸鈣形式存在,食品工業可以尋求一條將鴨蛋殼通過高溫段燒法或直接中和等方法,使不易被人體吸收的碳酸鈣轉化成安全的、易被人體吸收的乳酸鈣、檸檬酸鈣、葡萄酸鈣等各類鈣制劑等食品添加劑。這樣可以對蛋殼進行資源化利用,既可以變廢為寶,增加社會財富,又可以解決蛋殼對環境所造成的污染。本試驗著眼于環保、資源可持續利用,利用鴨蛋殼生產乳酸鈣,在制備的過程中還采取超聲波輔助,以期縮短生產周期,提高經濟效益,為開發利用鴨蛋殼提供一定的理論參考。

1 材料與方法

1.1 主要原料、試劑

鴨蛋殼、乳酸、乙二胺四乙酸二鈉、無水乙醇等。

1.2 實驗儀器

超聲波發生器、電子天平、離心機、鼓風干燥箱、電子恒速攪拌器。

1.3 方法

1.3.1 工藝流程

鴨蛋殼預處理→加乳酸→超聲波處理→中和反應→加熱除鎂→抽濾→濃縮→洗脫、抽濾→干燥→成品

1.3.2 操作要點

1.3.2.1 預處理

先用清水浸泡沖洗鴨蛋殼,而后將蛋殼浸泡在2%的NaOH溶液中加熱至沸騰,攪拌加熱一定時間后用水沖洗,直至水澄清為止。將其在100℃下干燥6 h,粉碎過篩,備用。

1.3.2.2 中和反應

稱取一定量的蛋殼粉加入適量的水,在攪拌下分次、緩慢的加入一定量的乳酸,同時再加入一定量的水,反應15 min后以一定的超聲功率及時間進行超聲波處理,而后在攪拌下繼續反應。

1.3.2.3 加熱除鎂

反應結束后,在80℃下使乳酸鈣完全溶解,利用NaOH溶液調節pH為9,攪拌10 min使鎂形成氫氧化物沉淀除去。

1.3.2.4 濃縮

將乳酸鈣母液加熱濃縮,到母液中乳酸鈣的濃度達到145 g/L~155 g/L時,冷卻靜置結晶6 h析出晶體[3]。

1.3.2.5 洗脫、抽濾

利用適量無水乙醇洗滌晶體,除去未反應的乳酸及表面附著的其他殘留物,抽濾。

1.3.2.6 干燥

把醇洗后的乳酸鈣在80℃下烘1h,接著在120℃下烘干2 h~4 h,得到白色或乳白色顆粒狀乳酸鈣。

1.3.3 乳酸鈣純度的測定

稱取0.30 g試樣,精確到0.000 2 g,將其溶于已加有2 mL HCl溶液的50.00 mL蒸餾水中,先加入約15.00 mL乙二胺四乙酸二鈉標準滴定溶液并不斷攪拌,接著加入5.00 mL氫氧化鈉溶液和0.10 g鈣試劑羧酸鈉指示劑(稱取0.1 g鈣指示劑羧酸鈉鹽,加10 g在110℃干燥過的氯化鈉研磨,混勻),繼續用乙二胺四乙酸二鈉標準溶液滴至藍色為終點[4]。

乳酸鈣的質量分數以%表示,計算如下:

式中:W1為乳酸鈣的質量分數,%;V為乙二胺四乙酸二鈉標準液的體積,mL;c為乙二胺四乙酸二鈉標準液的濃度,mol/L;m為試料的質量,g;W2為加熱減量的質量分數,%;M為乳酸鈣(C6H10CaO6)的摩爾質量,g/mol(M=218.2)。

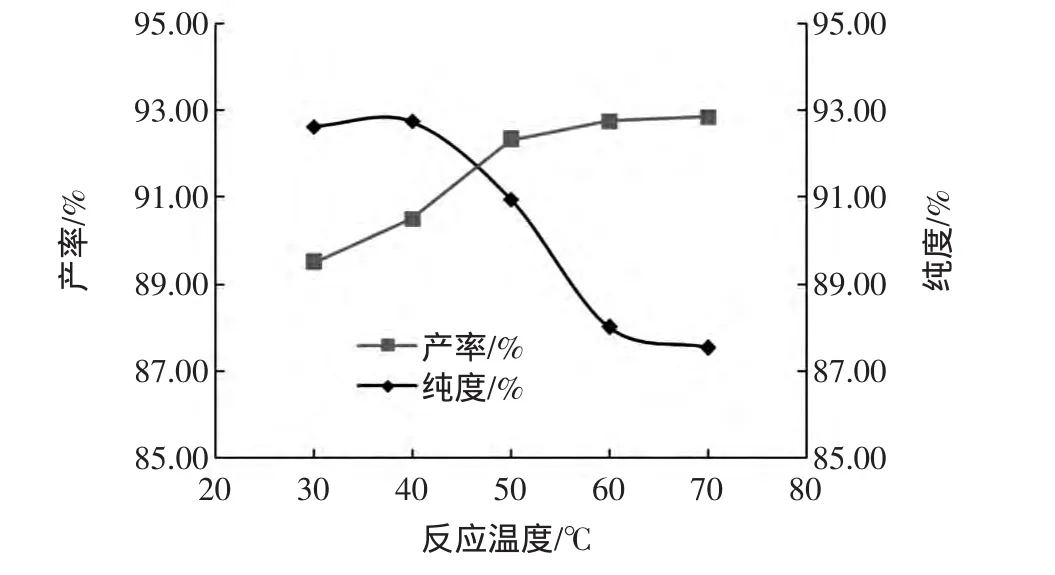

1.3.4 乳酸鈣產率的計算

乳酸鈣的產率以%表示,按以下公式計算:

式中:Y為乳酸鈣的產率,%;m1為乳酸鈣的實際產量,g;m2為乳酸鈣的理論產量,g。

2 結果與分析

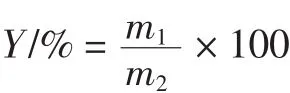

2.1 液固比對乳酸鈣產率及純度的影響

液固比對乳酸鈣產率及純度的影響見圖1。

從圖1可以看出,隨著液固比增加乳酸鈣的純度先增大后減小,而產率則一直呈下降趨勢。如液固比太少,在短時間內乳酸鈣的濃度過大,抑制反應向生成乳酸鈣的方向進行,乳酸未反應完全,吸附在乳酸鈣表面,導致純度降低。液固比太高,反應體系中乳酸的濃度會降低,致使反應速度變慢,在規定時間內反應并未完全,導致乳酸鈣產率降低,同時液固比過大會增加后期濃縮工作量,增加能耗。

圖1 液固比對乳酸鈣產率及純度的影響Fig.1 Effect of ratio of liquid to solid on productivity and purity of calcium lactate

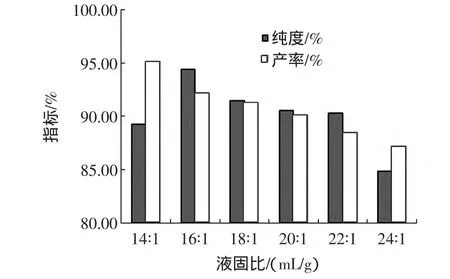

2.2 乳酸用量對乳酸鈣產率及純度的影響

乳酸用量對乳酸鈣產率及純度的影響見圖2。

圖2 乳酸用量對乳酸鈣產率及純度的影響Fig.2 Effect of amount of lactic acid on productivity and purity of calcium lactate

從圖2可以看出,乳酸鈣產率隨著乳酸用量的增加而增大,當乳酸∶蛋殼粉為2.2∶1時,產率達到最大值,繼續增加乳酸用量,產率開始下降,而乳酸鈣的純度隨著乳酸用量的增加而減小。當乳酸用量較小時,反應體系中乳酸的濃度較小,導致反應速度低,所以在一定的時間內乳酸鈣產率低,當乳酸用量繼續增大產率變化趨于平緩,這可能是短時間內生成的乳酸鈣濃度大,反應體系的溶液達到飽和。而乳酸鈣純度降低是由于在干燥成品過程中剩余的乳酸形成具有吸濕性的乳酸酐覆在乳酸鈣的表面,生成酸味的微黃色的晶體,從而使其純度降低[5]。

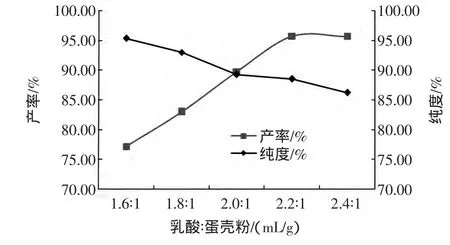

2.3 反應溫度對乳酸鈣產率及純度的影響

反應溫度對乳酸鈣產率及純度的影響見圖3。

從圖3可知,乳酸鈣產率隨著中和反應溫度的升高逐漸增大,而純度隨著反應溫度提高而降低。反應過程受到分子熱力學和動力學的影響,溫度的升高加快分子運動速度,使乳酸與蛋殼中的碳酸鈣碰撞幾率增加,同時溫度的上升益于副產物CO2氣體的溢出,使反應向生成乳酸鈣的方向進行。溫度過高乳酸會發生酯化反應生成乳醛乳酸,并與Ca2+結合生成對應的鈣鹽,使生成的乳酸鈣純度下降。

圖3 反應溫度對乳酸鈣產率及純度的影響Fig.3 Effect of reaction temperature on productivity and purity of calcium lactate

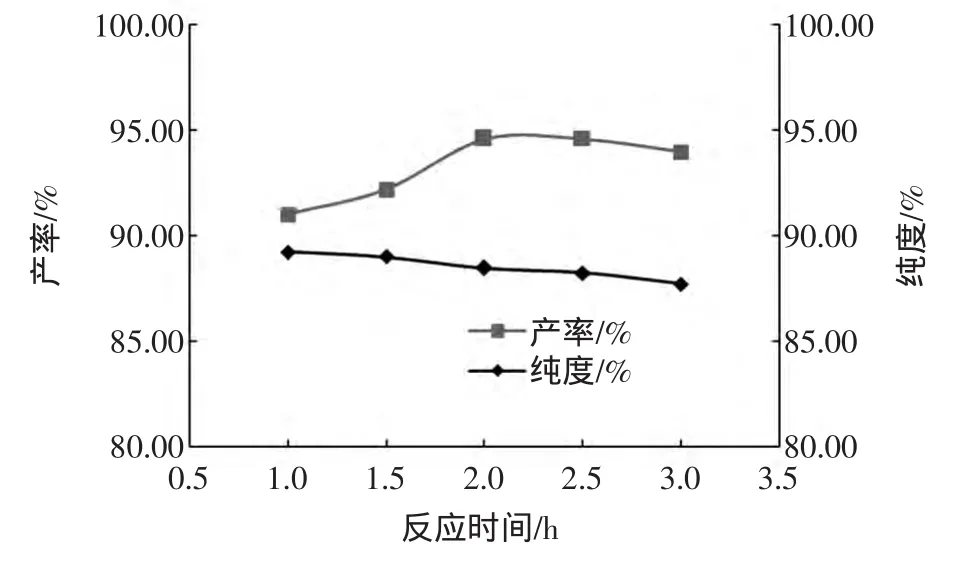

2.4 反應時間對乳酸鈣產率及純度的影響

反應時間對乳酸鈣產率及純度的影響見圖4。

圖4 反應時間對乳酸鈣產率及純度的影響Fig.4 Effect of reaction time on productivity and purity of calcium lactate

從圖4可知,產率隨著反應時間的增加先增大后減小,在反應時間為2.0 h時最大,而乳酸鈣的純度隨著中和反應時間的增加而略有減小。這可能是時間太短反應不完全,導致乳酸鈣產率低,另外反應時間增加,水分不斷蒸發,反應體系過稠,副反應發生的機率增大,致使純度減小。

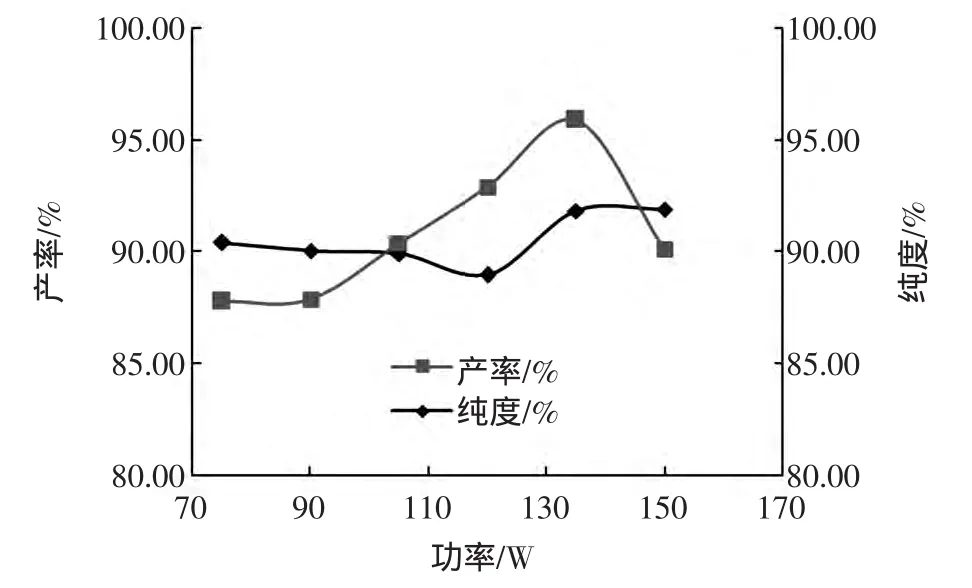

2.5 超聲功率對乳酸鈣產率及純度的影響

超聲功率對乳酸鈣產率及純度的影響見圖5。

從圖5可知,隨著超聲波處理功率的增大乳酸鈣產率先增大后減小,而純度則先有所下降而后上升,最后趨于平衡。超聲波空化產生極大壓力可以破碎細胞壁,使化學鍵破裂,蛋殼中的鈣離子進入液相與乳酸反應使產率增大,但當超聲功率繼續增加時,會破壞晶核的形成,導致乳酸鈣產率降低[6]。

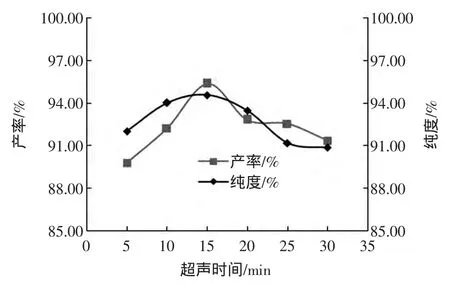

2.6 超聲時間對乳酸鈣產率及純度的影響

超聲時間對乳酸鈣產率及純度的影響見圖6。

圖5 超聲功率對乳酸鈣產率及純度的影響Fig.5 Effect of ultrasonic power on productivity and purity of calcium lactate

圖6 超聲時間對乳酸鈣產率及純度的影響Fig.6 Effect of ultrasonic time on productivity and purity of calcium lactate

從圖6可知,乳酸鈣的產率和純度均隨著超聲時間的延長先上升而后有所下降。這可能是由于超聲時間越長,產生的熱作用越強,使結晶的乳酸鈣發生重溶,而且長時間的空化作用會破壞乳酸鈣晶體的生成,從而產率變小。同時超聲波時間增加會促使其它副反應的發生,導致乳酸鈣純度下降[6]。

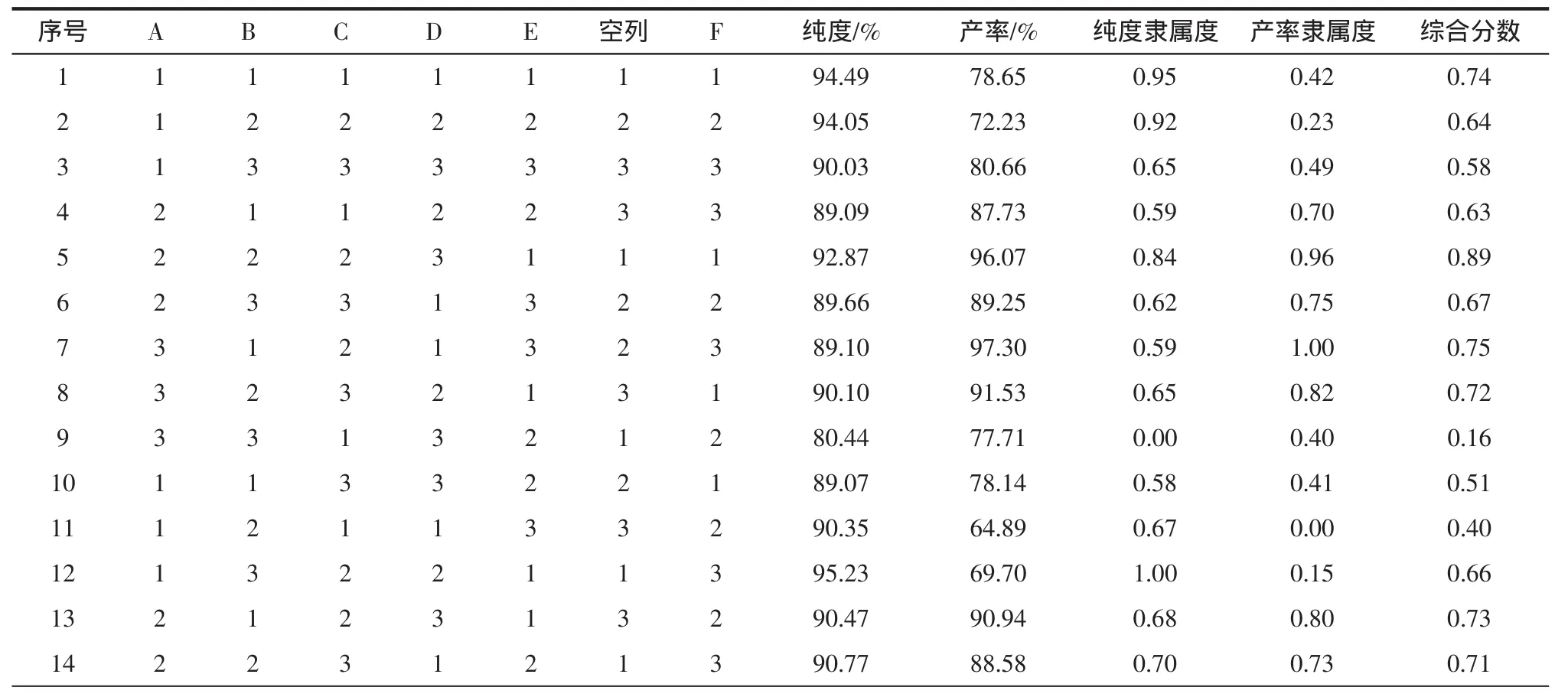

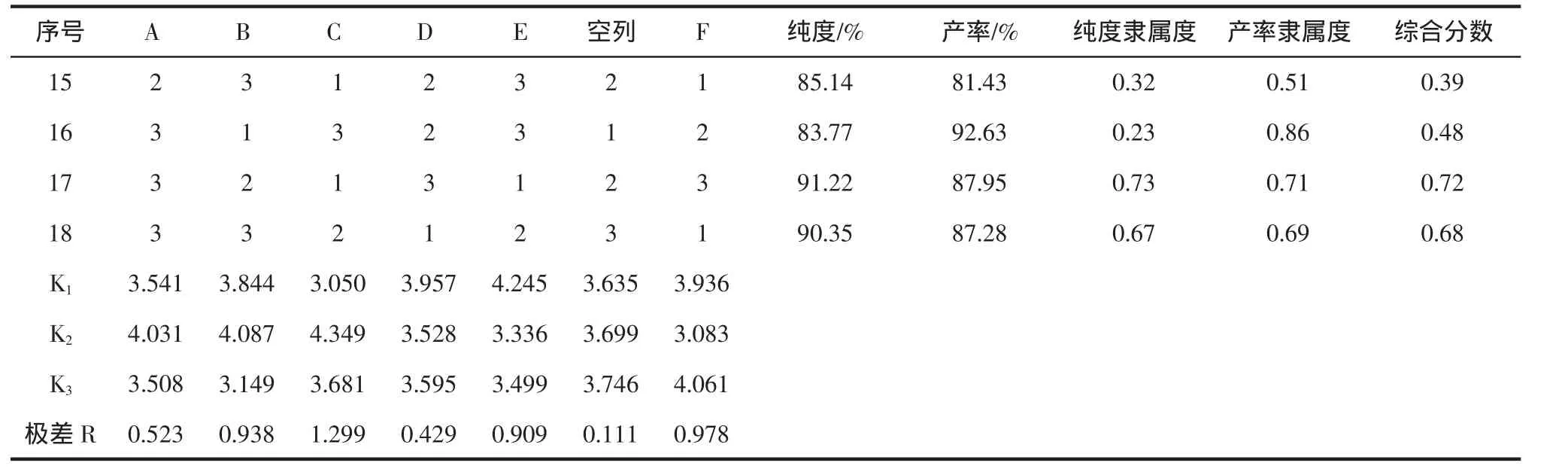

2.7 正交試驗設計

根據單因素試驗結果,采用正交試驗對酸料比、中和反應溫度、中和反應時間、超聲功率、超聲時間、液固比等工藝參數進行優化,以乳酸鈣產率和純度為指標。其因素水平表如表1所示。

表1 正交因素水平表Table 1 Factors and levels in the orthogonal array

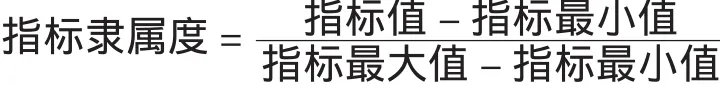

用綜合評分法將乳酸鈣的產率和含量兩項指標轉化為單指標,利用綜合評分進行分析[7]。把兩個指標都轉換成它們的隸屬度,用隸屬度來表示分數。隸屬度的計算方法如下:

可見,指標最大值的隸屬度為1,而指標最小值的隸屬度為0,所以0≤指標隸屬度≤1。因本試驗中的兩個指標的重要性不一樣,但乳酸鈣的產率跟純度兩項指標都對結果產生影響,根據以往經驗乳酸鈣的純度將直接影響到乳酸鈣的質量級別和經濟價值,故給予分值0.6;產率分值為0.4。由此得到綜合評分公式:

試驗的綜合分數=產率隸屬度×0.4+純度隸屬度×0.6

其正交試驗結果如表2所示。

表2 正交試驗結果Table 2 Results of orthogonal test

續表2 正交試驗結果Continue table 2 Results of orthogonal test

從表2可知優方案為C2F3B2E1A2D1,即反應時間2.0 h、液固比18∶1、反應溫度50℃、超聲時間10 min、乳酸∶蛋殼粉2.0∶1、超聲功率120 W。根據極差R,可知利用鴨蛋殼制備乳酸鈣各影響因素主次為C>F>B>E>A>D,即對試驗影響最大的是反應時間,其次是液固比、反應溫度、超聲時間、乳酸用量,超聲功率影響最小。

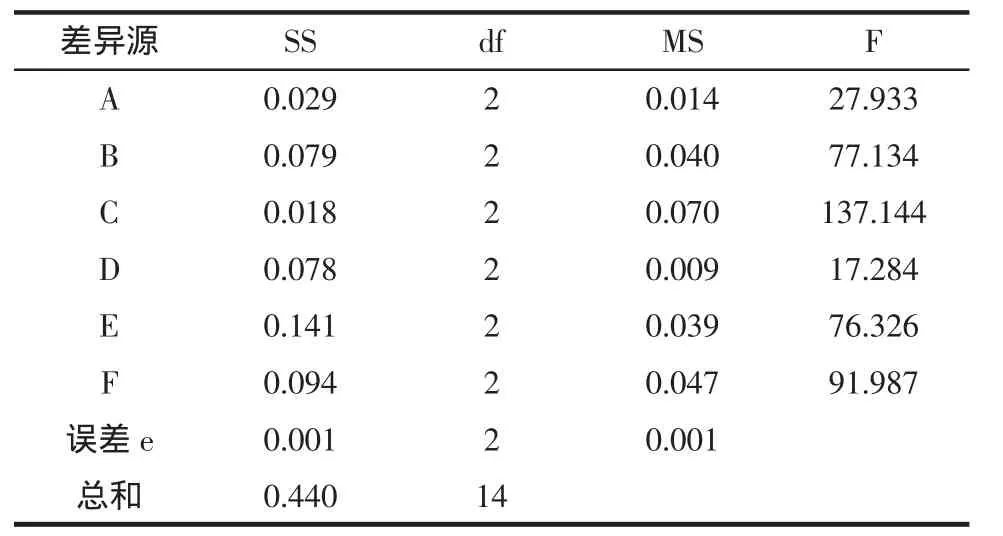

表3 正交試驗方差分析表Table 3 Analysis of variance in orthogonal experiment

查F分布表得臨界值F0.05(2,2)=19.00,F0.01(2,2)=99.00,由表3可知,因素C(反應時間)對試驗結果有非常顯著的影響,因素A(乳酸用量)、B(反應溫度)、E(超聲時間)、F(液固比)對試驗結果有顯著的影響,因素D(超聲功率)對試驗結果的影響不顯著。

在正交試驗得到的優方案下進行乳酸鈣的制備,所得乳酸鈣的產率為96.13%,純度為94.72%。

3 結論

本文通過研究確定以鴨蛋殼為原料制備乳酸鈣的適宜條件為:乳酸 ∶蛋殼粉2.0∶1(mL/g),反應溫度50℃,反應時間2.0 h,超聲功率120 W,超聲時間10 min,液固比 18 ∶1(mL/g),通過此方案制備乳酸鈣產率為96.13%,純度為94.72%。該方法利用超聲波輔助不僅提高了乳酸鈣的產率和純度,還縮短了反應時間,節省能源。

[1] 言思進.從蛋品加工看我國蛋業的持續發展[J].中國家禽,2005,27(9):37-45

[2] 賓冬梅,馬美湖,鐘金鳳,等.禽蛋蛋殼的特性[J].畜牧獸醫雜志2006,25(6):36-40,44

[3] 王振鐸.L—乳酸鈣的生產工藝[J].山西食品工業,2000(1):26-27

[4]中國石油和化學工業協會.GB6226-2005食品添加劑乳酸鈣[S].北京:中國標準出版社,2005

[5] 李逢振,馬美湖,李彥坡,等.雞蛋殼直接中和制取乳酸鈣的工藝[J].農業工程學報,2010,26(2):370-374

[6] 梁春娜,張珍,張麗,等.超聲波法從雞蛋殼中制備醋酸鈣工藝研究[J].甘肅農業大學學報,2010,45(5):124-128

[7] 李云雁,胡傳榮.試驗設計與數據處理[M].2版.北京:化工工業出版社,2008