空氣包覆紗機的紗線單錠計長系統設計

沈星林, 袁嫣紅, 張建義

(浙江理工大學浙江省現代紡織裝備技術重點實驗室, 杭州 310018)

空氣包覆紗機的紗線單錠計長系統設計

沈星林, 袁嫣紅, 張建義

(浙江理工大學浙江省現代紡織裝備技術重點實驗室, 杭州 310018)

傳統空氣包覆紗機采用定時換取紗筒的簡單電機控制系統,無法自動獲取紗筒上紗線長度,在后續工序中容易產生筒腳紗,造成浪費資源,且降低工作效率。針對這一問題,設計了以PLC和ARM為控制核心,結合變頻器、編碼器、觸摸屏、打印機等器件的紗線單錠計長系統。系統使用RS485通信協議傳輸數據,通過PLC實時計算工作紗筒的紗線長度;分析計長系統中自定義通信協議格式、軟件程序對計長的影響。結果表明,在主軸高速運行的實驗平臺上,系統可以精確、快速計算每錠紗線的長度。

空氣包覆紗機; PLC; ARM; RS485; 單錠計長; 紗線

0 引 言

隨著紡織機械的自動化、智能化程度逐漸提高,空氣包覆紗機的高效化、柔性化程度也逐步增強[1]。空氣包覆紗機控制系統不僅需要實現多電機的協調控制、斷紗檢測與滿筒自停控制,同時需要對實時長度、各電機轉速、歷史報警記錄等數據統計。為了提高系統性能,需要選擇合適的控制方式和通信方式,增加系統的實時性。筒子的紗線長度每超過預設長度1 m就有可能導致后續工藝過程中上百米的紗線浪費。因此,筒子的紗線長度越精確,下道工序的筒腳紗浪費越少,經濟效益越高[2]。

國內的空氣包覆紗機大部分采用齒輪測速,用接近開關采樣單位時間內通過的轉軸齒輪的齒數計算轉速[3],這種方法測量的轉速以及計算出的紗線長度不夠精確;自動化程度較高的系統采用了單錠單控的控制方式計算每一錠紗線長度[4],但是這種方式的經濟成本比較高。

本文設計了一種可以運用于大部分高速運行狀態紡機的計長測量系統,包含顯示、報警、滿筒自切等功能。系統主要采用RS485通信技術,以PLC和ARM板為控制核心,利用增量式編碼器測量各轉軸速度,通過計長控制系統計算紗線長度,通過觸摸屏顯示各工藝參數以及各錠紗線長度。

1 系統方案及硬件設計

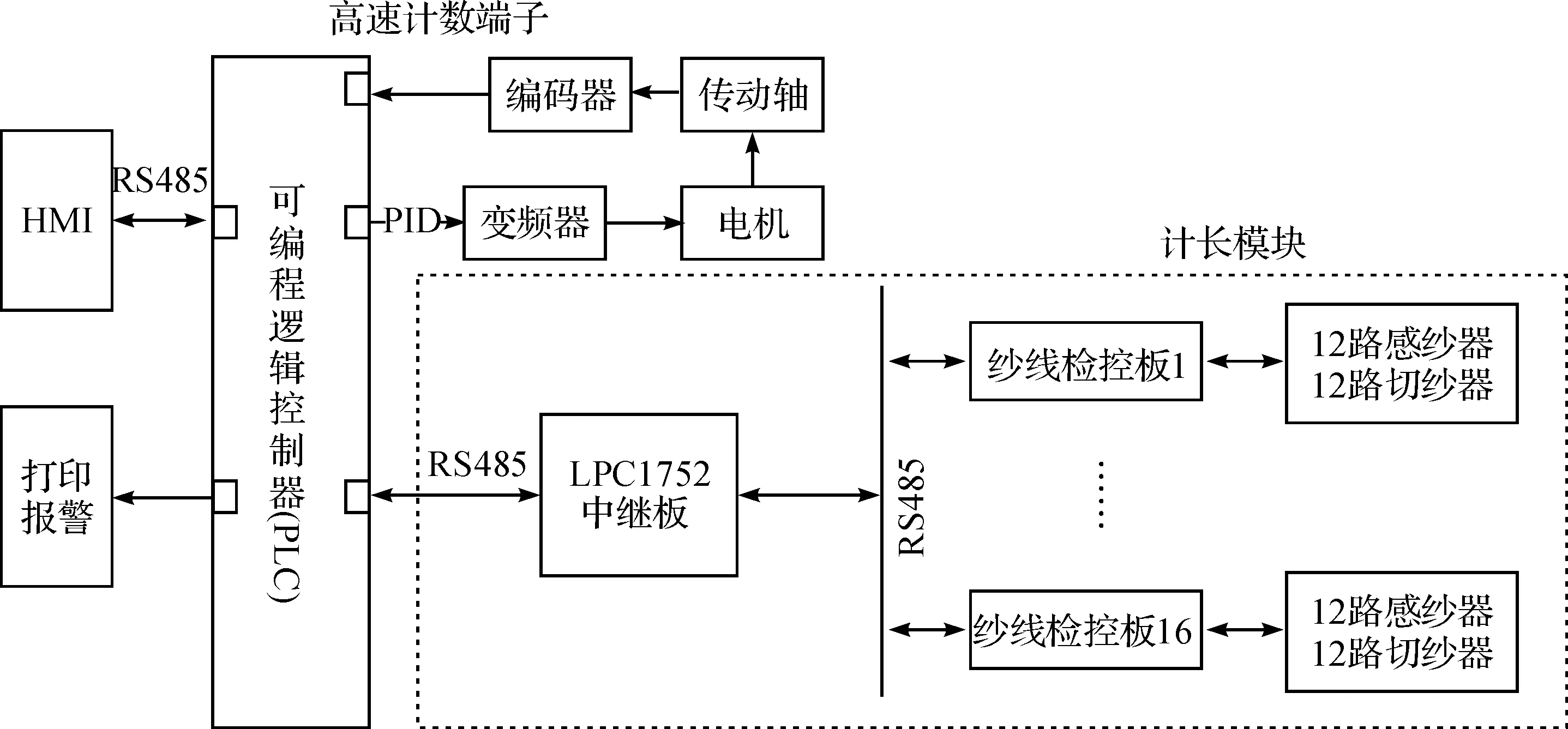

空氣包覆紗機控制系統主要包括轉速控制系統和計長系統。計長系統采用RS485通信,負責紗線狀態數據通信以及控制指令的傳輸。RS485總線簡單可靠,成本低廉,在工業控制和智能家居等場合得到了廣泛的應用[5]。借鑒分布式網絡的設計理念,采用開放式控制構架,檢控板分布控制各錠,PLC集中處理信息[6]。本文主要研究計長系統,并且分析計長系統中因通信引起的長度誤差。系統硬件組成如圖1所示。

計長系統采用主從式控制,從機不主動發送數據或命令,都由主機控制。整體機器長16節,每節包含12錠,每塊檢控板檢測一節機器。用撥碼開關確定檢控板地址,電容式感絲器檢測紗線狀態,切紗器執行滿筒切紗功能。若每塊紗線檢控板直接與PLC通信,數據通信量太大,容易導致數據阻塞,降低實時性。因此增加LPC1752中繼控制板,減少了PLC的負荷。由中繼板輪詢各紗線檢控板上紗線的工作狀態,中繼板只有當紗線狀態發生變化時才與PLC進行數據交互。PLC利用轉速控制系統中編碼器的測量值,結合中繼板通信的數據,判斷各錠紗線狀態以及計算每錠紗線當前長度。操作者可以通過人機界面設置機器的工藝參數以及在線監測紗線當前的工作狀態。

圖1 空氣包覆紗機監控系統硬件組成

計長系統中每塊紗線檢控板獨自檢測各紗線的狀態,并保存在寄存器中;中繼板通過RS485定時向各檢控板發送讀取紗線狀態的指令,獲取保存在各寄存器中的紗線狀態,當一次輪詢結束后,中繼板保存最新讀取的紗線狀態,與上一次輪詢讀取的紗線狀態相比較,只有當紗線狀態發生變化時,中繼板才通過專門的硬件握手通道與PLC進行通信,PLC結合紗線狀態和高速計數器,計算單錠紗線長度。

2 計長系統軟件設計

2.1 計長系統PLC獨立計長方法

根據物理學中運動的合成與分解原理,每根紗線的卷繞運動是摩擦輥運動和槽筒運動的合運動,紗線運動可分解成水平運動和垂直運動。依據勾股定理求紗線各個時刻的長度。若第i錠斷紗,則可通過式(1)計算第i錠紗線長度Li,

(1)

其中L1i表示第i錠紗線垂直長度,可以通過式(2)計算得到,

(2)

L2i表示第i錠紗線水平長度,可以通過式(3)計算得到,

(3)

其中式(2)、(3)中的ΔKmci、ΔKcti分別表示第i錠紗線未斷紗期間,槽筒高速計數器和摩擦輥高速計數器分別記錄下編碼器脈沖數的差值,Q表示編碼器的分辨率,Dmc表示摩擦輥的直徑,T表示槽筒螺距。式(2)中ΔKmci=Kmc-K1i,Kmc表示當前記錄的摩擦輥編碼器脈沖值;K1i表示第i錠紗線開始計長時,記錄的摩擦輥編碼器初始脈沖值。式(3)中ΔKcti=Kct-K2i,Kct表示當前記錄的槽筒編碼器脈沖值;K2i表示第i錠紗線開始計長時,記錄的槽筒編碼器初始脈沖值。

2.1.1 單錠紗線計長

系統開始運行時,檢測到有紗線通過感絲器,感絲器處于工作狀態。此時,PLC的兩個高速計數端口接收的編碼器高速脈沖數作為各錠的初始值;當出現斷紗時,PLC通過計長系統判斷具體是哪一節的哪一錠斷紗,同時記錄當前兩個高速計數端口接收到的編碼器高速脈沖數,當前脈沖數和斷紗錠的初始值的差值即為對應紗線長度的脈沖數,從而換算成紗線長度。同時,用戶可以通過人機界面實時查詢各錠紗線的長度。

2.1.2 單錠滿筒計長

根據單錠紗線計長的原理,如果沒有斷紗,PLC運用定時器定時計算各錠紗線長度,并且判斷是否達到滿筒預設脈沖數。到達預設值后,PLC對相應的切絲器下發滿筒切絲命令。

假設滿筒重量為5 kg,紗線最小線密度為20.2 dtex,即公定回潮率時紗線每9 000 m紗線質量為20 g,電機軸和摩擦輥的傳動比為1∶1,紗筒周長0.3 m,編碼器分辨率3 000 P/R,所以紗線滿筒所需高速脈沖數n=(5 000×9 000×3 000)/(20×0.3)=2.25×1010。然而,三菱PLC雙向32位高速計數器的最大值為2.1×109。因此,受計長范圍限制,需要PLC軟件處理高速計數器脈沖值。各錠紗線的初始值根據各自紗線的狀態變化而變化,任何一錠紗線脈沖數都相互獨立。PLC計長程序流程如圖2所示。

圖2 PLC計長程序流程

2.2 計長系統的誤差分析

摩擦輥和紗筒之間打滑,紗筒直徑變大,通信時間的延時,這些因素都會引起L1i的計算誤差。卷繞筒子架和摩擦輥機構的設計,可以一定程度上解決打滑以及紗筒直徑變化現象[7]。綜合空氣包覆紗機工作原理,計長系統的通信效率決定系統實時性,系統實時性決定計長誤差。因此,由通信原因引起的計長誤差,是計長系統的主要誤差來源。

2.2.1 計長系統理論通信時間分析

通信數據傳輸的準確性決定系統的實時性。RS485總線信號采用差分方式傳輸,抗干擾能力強,但它僅是縮小信號的電壓振幅,增強抗干擾能力的電路結構。因此,還需要定義合理的協議去減少失幀。比如兩個重復的幀頭和重復的長度,可以減小將干擾信號或者數據域誤認為是幀頭的概率;加數據校驗以提高數據正確性;使用環形緩沖區存放接收和發送的數據等。

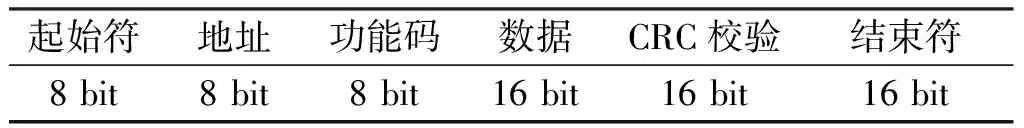

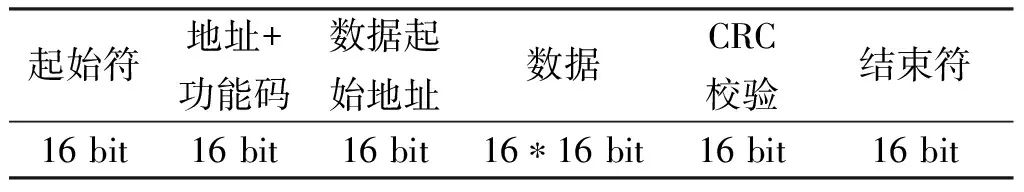

設計者可以根據自己使用情況,靈活自定義通信協議。計長系統通信協議采用重復的長度,使用環形數據緩沖區以及CRC數據檢驗,提高數據傳輸的準確性,自定義通信協議如表1、表2所示[8]。表1中,起始符、結束符代表檢控板一幀數據的開始和結束,數據位存放12錠紗線當前狀態。表2中,數據起始地址表示讀/寫數據的起始地址;數據區存放所有192錠紗線當前狀態。

表1 自定義ARM_ARM(RS485)發送/應答數據幀格式

表2 自定義PLC_ARM(RS485)發送/應答數據幀格式

2.2.2 計長系統實際通信時間分析

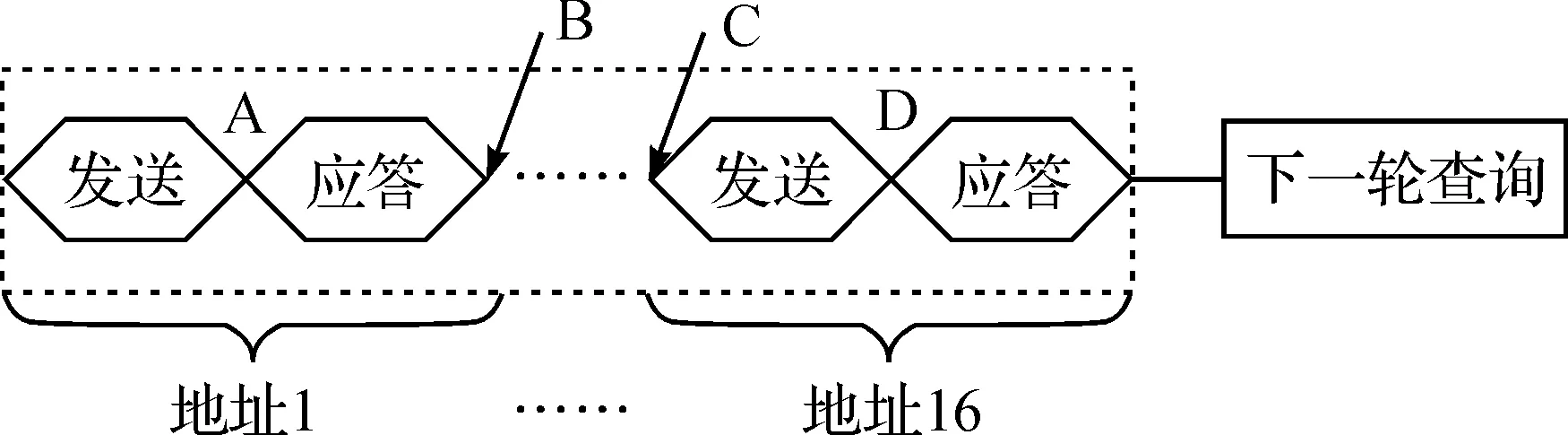

計長系統中通信的報文分為3類。a)PLC主動發送報文給底層某地址紗線檢控板,通過中繼板接收報文并且應答報文給PLC。同時,中繼板解析接收到的報文,轉發新報文給檢控板,檢控板接收并且應答,完成本次通信。b)中繼板定時發送報文,輪詢每塊檢控板,檢控板接收并且應答,完成本次通信。c)中繼板發送斷紗握手信號給PLC,PLC完成握手,主動發送報文給中繼板,中繼板接收并且應答,完成本次通信,應答報文包含各錠紗線的實時狀態。具體報文處理流程如圖3所示。

圖3 報文處理時序

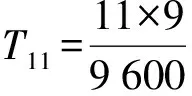

系統的實時性主要由中繼板接收到斷紗信號的時間決定。空包機計長系統中檢控板數量N=16,計算PLC獲得斷紗數據時間。T1表示中繼板查詢一塊檢控板所需時間,T2表示PLC讀取中繼板一幀數據所需時間。

a)最短時間Tmin計算。當中繼板已經查詢完第15個通信地址,將要查詢第16個通信地址前,即圖4中C點,此時通信地址為16的檢控板中的紗線斷紗,即圖4中D段紗線,則Tmin=T1+T2≈117.4 ms。

b)最長時間Tmax計算。兩輪查詢的時間間隔為Tmid=100 ms,當中繼板已經查詢完第1個通信地址,將要查詢第2個通信地址前,即圖4中B點,通信地址為1的檢控板中的紗線斷紗,即圖4中A段紗線。PLC必須在中繼板下一輪查詢結束后,才能獲得紗線斷紗信息,則Tmax=((N-1)×T1+Tmid+N×T1)+T2≈941.4 ms。

圖4 中繼板輪詢檢控板示意

3 實驗結果分析

圖5表示中繼板和檢控板間通信圖。圖5中,示波器CH2、CH3通道表示查詢時的RS485差分信號;示波器CH1、CH4通道代表中繼板和檢控板的串口收發狀態,高電平代表處于發送狀態,低電平代表處于接收狀態。

圖5 中繼板和檢控板間通信信號

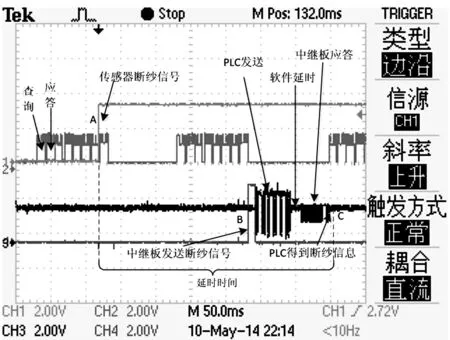

圖6為計長系統通信信號。表示從出現斷紗到PLC收到斷紗信息整個階段的各種信號,符合上述b)情況。如圖6所示,示波器CH1通道中點A表示底層檢測板4發現斷紗信號;示波器CH2通道測量中繼板和檢控板間的RS485通信信號;示波器CH3通道中點B表示中繼板向PLC發送斷紗信號;示波器CH4通道點C表示PLC得到斷紗信息,PLC計算長度。

圖6 計長系統通信信號

上述是對空氣包覆紗機紗線計長時,因通信引起計長誤差的理論和實驗分析。機器適紡摩擦輥速度設為V=600 m/min,包覆紗滿筒紗線質量設為5 kg,紗線纖度111.1 dtex,即公定回潮率時紗線9 000 m紗線質量100 g,可以計算出滿筒紗線長度為4.5×105m。實驗中檢控板N=4,根據上述理論通信時間分析,時間誤差在117.4~442.2 ms,紗線長度誤差1.174~4.422 m。圖6中A點到C點時間大約360 ms,紗線誤差大概3.6 m。

4 結束語

本文設計了一種空氣包覆紗機的紗線單錠計長控制系統,系統采用RS485進行通信,自定義通信協議,模塊化設計計長功能,應用簡便,成本低廉,抗干擾能力較強,適合應用于工業控制領域。通過軟件程序使通信盡可能不失幀,準確設置各主從機交互的延時時間,縮短自定義通信協議長度,去提高系統的實時性。通過實驗對軟件程序進行了測試,計長系統可以高速、有效的計算紗筒紗線長度,并且在觸摸屏上查詢每錠紗線實時信息,提高工作效率,同時為空氣包覆紗機的進一步改良提供參考依據。

[1] 彭紹鈞, 于修業, 程隆棣. 氨綸包芯紗主要性能的影響因素探析[J]. 棉紡織技術, 2000, 28(9): 522-523.

[2] 蘇旭中, 吳婷婷, 徐伯俊, 等. 淺談自動絡筒機的發展[J]. 紡織導報, 2010(6): 113-114.

[3] 謝偉偉. 基于臺達機電技術的電子成型氨綸包覆絲機[J]. 伺服控制, 2010(1): 52-54.

[4] 劉金華, 黎冬媛, 周文輝. 空氣包覆紗機單錠單控系統設計[J]. 電氣時代, 2013(2): 70-72.

[5] 侯丙安, 王振松, 劉曉云. 基于LPC2103的RS485總線通信機的設計及應用[J]. 自動化與儀表, 2009(11): 22-24.

[6] 劉金華, 彭 芳, 麥醒強. 空氣包覆紗機分布式控制系統設計[J]. 制造業自動化, 2013, 35(3): 18-21.

[7] 石國忠, 徐惠君. 轉杯紡紗卷繞質量的探討[J]. 現代紡織技術, 2009(6): 51-54.

[8] 王 飛, 吳 茂. 基于RS485的PC與智能儀表通信系統設計[J]. 微計算機信息, 2009 (32): 115-117.

[9] 唐民欽, 夏 軍. 基于ARM的LPC2132通用串口驅動程序設計[J]. 廣西科學院學報, 2012, 30(1): 1-4.

(責任編輯: 康 鋒)

Design of Length Indicating System for Single Spindle of Air Covered Yarn Machine

SHENXing-lin,YUANYan-hong,ZHANGJian-yi

(Zhejiang Provincial Key Laboratory of Modern Textile Machinery, Zhejiang Sci-Tech University, Hangzhou 310018, China)

Because a simple motor control system for which yarn cone should be replaced at regular intervals is employed in traditional air covered yarn machine, the length of yarn winding the cone cannot be obtained automatically, and it is liable to produce bobbin yarn in subsequent handling, only to waste resources and reduce work efficiency. In order to solve this problem, a length indicating system for single spindle which employs PLC and ARM as the core of control and comprises a frequency converter, an encoder, a touch screen, and a printer and so on is designed. As to the system, RS485 communication protocol is adopted in respect to data transmission, and PLC is adopted to calculate the length of yarn winding the cone in work in real time; the effect of the format of self-defining communication protocol and software program in the length indicating system is analyzed. Experimental results show that on an experimental platform where the principal axis is running at a high speed, the system can accurately and rapidly calculate the length of yarn of all cones.

air covered machine; PLC; ARM; RS485; length indicating for a single spindle; yarn

1673- 3851 (2015) 01- 0082- 05

2014-05-30

現代紡織裝備技術創新團隊(2009R50018)

沈星林(1990-),男,杭州人,碩士研究生,主要從事嵌入式控制系統方面的研究。

袁嫣紅,E-mail:yyh@zstu.edu.cn

TS183.6

A