一種步進電機低速轉動發熱的解決方法

陳起傳 余小平 龍小翠 任 龍

(成都理工大學信息科學與技術學院,四川 成都 610059)

一種步進電機低速轉動發熱的解決方法

陳起傳 余小平 龍小翠 任 龍

(成都理工大學信息科學與技術學院,四川 成都 610059)

針對步進電機驅動器THB6064AH電流細分方式驅動步進電機低速轉動時,驅動器和步進電機熱損耗嚴重的現象,提出一種步進脈沖序列包絡呈PWM變化的控制方法。該方法通過宏觀上縮短步進電流持續時間來降低熱損耗;PWM開通過程的步進脈沖頻率按照拋物線曲線關系變化,減小了開關切換引起的過沖和失步。實驗表明這種方法有效降低了步進電機和驅動器的發熱量,并保證了步進電機轉動速度的連續性和穩定性。此方法簡單、便于程序實現,具有良好的應用價值。

步進電機 步進電機熱損 PWM 拋物線 電流細分

0 引言

兩相混合式步進電機轉動速度的調節,可以通過改變步進脈沖頻率或電流細分模式實現。較高的電流細分模式可以使轉動更平穩,并得到較大的輸出力矩,也能有效解決步進電機低頻振蕩的問題[1]。電流細分達到最高后,再降低步進電機的轉動速度,就要降低步進脈沖頻率。實際應用發現,在高電流細分和低電機步進脈沖頻率的工作模式下,步進電機和驅動器工作發熱嚴重,甚至會由于溫度過高而損壞。步進脈沖頻率降低使步進電機轉動速度減慢,同時也增加了步進電流的持續時間,從而增加了步進電機和驅動器的熱損耗時間,使電機和驅動器發熱[2-3]。所以降低步進電機轉速,一般通過增加一個較大減速比的渦輪蝸桿減速裝置來實現[4]。本文提出一種低速控制方法,通過軟件編程,使步進脈沖序列的包絡按照PWM方式變化,從而減小電機和驅動器的熱損耗,并且實現步進電機的低速控制。

1 步進電機發熱分析

步進電機驅動器THB6064AH以電流細分和整步電流方式工作時,輸出電流波形如圖1所示[5]。細分驅動的兩相電流正弦關系為Imsin(ωt),相位相差90°,其中Im是驅動器輸出電流最大值,ω是正弦包絡的角頻率[6]。

圖1 步進電機工作電流波形

根據圖1可知,電機驅動電流細分越高,驅動電流變化越接近正弦變化,因此使用高細分方式驅動步進電機時,兩相電機驅動器的輸出功率Pavg為:

(1)

式中:U為驅動器的輸出電壓;T為驅動電流正弦包絡的周期。實驗采用的是步距角為1.8°的57系列混合式兩相步進電機,所以在整步工作和細分工作模式下,步進電機帶動同一負載轉動1°,驅動器電流所做的功分別為W1、W2,它們與電機轉動速度v(°/s)之間的關系如下:

(2)

(3)

式中:N為電機驅動的電流細分數;f為步進脈沖頻率,步進電機的轉動速度等于步距角和脈沖頻率乘積,即v=1.8f/N。從式(2)、式(3)可得,在電流整步工作和細分工作模式下,步進電機帶動相同負載轉動固定角度,電流做功隨著轉動速度減小而增大。從步進電機工作原理來看,低速轉動的步進電流所做的功,極大部分轉換成了驅動器和電機熱量,僅有極少部分提高了電機的輸出力矩。如果步進電機速度變為原來的1/n,電機帶動同一負載轉過相同角度,會有大約原來(n-1)倍的電流做功轉換成步進電機和驅動器的熱損耗。為了解決步進電機低速轉動時的發熱問題,下面提出步進脈沖包絡呈PWM變化的低速控制方法。

2 脈沖包絡PWM控制方法

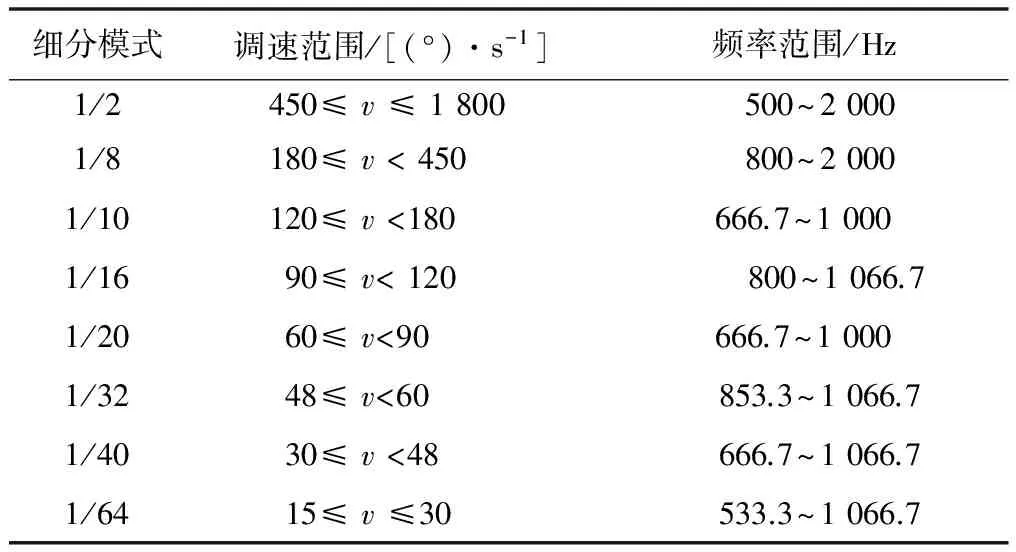

兩相電機驅動器THB6064AH具有8種電流細分方式,57系列混合式兩相步進電機的空載啟動頻率約為2 400 Hz,低頻振蕩頻率約為500 Hz。在保持較高輸出力矩的前提下,細分模式和步進脈沖頻率調速對照表[7]如表1所示。

表1 步進脈沖頻率調速范圍對照表

從表1可得,通過細分方式和步進脈沖頻率的調節,可以實現電機轉速在15(°)/s~1 800(°)/s的連續調節。然而當電機的轉速小于15(°)/s時,驅動器必須使用最高的1/64細分模式,同時脈沖頻率小于533 Hz。這種情況下步進電機驅動器的內阻損耗和電機銅損會明顯增加,導致驅動器和電機發熱。這種方式控制電機更低速運行時,需要進一步降低步進脈沖頻率,這使驅動器很可能因過熱而損壞,電機使內部絕緣材料性能因過熱而下降。

鑒于PWM控制方式在直流電機調速控制和開關電源等的廣泛應用,將PWM控制方法應用到步進電機的低速轉動控制中。PWM的調速原理如圖2所示。

圖2 PWM控制原理

步進電機步進脈沖的包絡呈PWM方式,如圖2(b)所示。在時間Ton內輸出驅動器控制脈沖使步進電機轉動,在時間Toff內停止輸出控制脈沖讓電機停止。混合式兩相步進電機驅動器在1/64電流細分模式,以1 000Hz的步進頻率驅動電機時,可計算得到步進電機的轉動速度。于是可得包絡為PWM的步進脈沖驅動電機轉動的速度為:

(4)

(5)

由式(4)可知,調節步進脈沖PWM包絡的占空比D,就可以實現步進電機速度調節。在這種方式下,步進電機運行呈開關狀態,驅動器的輸出功率為:

(6)

那么電機帶動負載轉動1°,電流所做的功為:

(7)

將式(7)與式(3)相比較可得,電機步進脈沖包絡呈PWM方式工作時,帶動負載轉動相同角度,電流所做功不會隨著電機轉動速度降低而增大。脈沖包絡PWM方式是在轉動過程中插入停止延時來降低電機的運行速度,宏觀上減小了每個步進脈沖電流的保持時間,進而減小了轉換成熱量消耗的電流做功。因此步進電機低速轉動時,不會因為熱損耗過多導致溫度升高損壞器件。

采用步進脈沖PWM方式控制步進電機低速轉動,減小了每步進脈沖的持續時間,從而減小了電流做的無用功,解決了低速轉動的發熱問題。但是步進脈沖PWM包絡的開關轉換,卻使電機運行平穩性下降,使電機轉動發生振動。PWM包絡的頻率過高,開關轉換變得頻繁,電機運行振動嚴重;反之,PWM包絡的頻率過低,電機中途停止間隔較長,運行速度的連續性變差。而包絡頻率不論高低,頻繁的停止,會使得步進電機的過沖誤差累積;頻繁的啟動,會讓步進電機的失步誤差累積。對于PWM控制開關轉換帶來的振動以及過沖和失步問題,可以在PWM包絡的開通過程中通過步進脈沖的頻率按照加速、減速控制曲線變化來解決。

3 步進脈沖頻率曲線變化

常用的步進電機的加減速曲線算法有梯形曲線、指數曲線和S形曲線算法[8]。它們都包含加速、勻速、減速三個過程,并且通過使電機轉動速度或者加速度連續,來解決速度突變帶來的步進電機振動、過沖和失步問題。如圖3所示是三種常見的速度和加速度變化曲線。

圖3 三種典型變化曲線

以上三種曲線算法中,梯形曲線計算最簡單,但是加速度不連續;指數型曲線的速度轉換較快,但是加速度不連續,計算相對復雜[9];S曲線滿足加速度和速度都連續,但是曲線方程計算也相對復雜[10]。為了簡化曲線方程的計算,同時保證速度和加速度的連續性,在步進脈沖呈PWM包絡的控制方法中,選擇拋物線作為速度變化曲線。步進脈沖頻率按照拋物線關系變化的曲線,如圖4所示。

圖4 拋物線脈沖變化曲線

圖4中,兩條拋物線曲線方程分別為y1=(-t2+1 000t) / 250,y2=(-t2+2 000t)/1 000。兩條曲線相比,每個頻點持續運行的時間一樣,只是選取的頻點數目不同(M1=10、M2=20)。如圖4所示,假如步進電機驅動器以1/64電流細分、最高脈沖頻率為1 000 Hz工作,那么按照y1和y2曲線運行的頻點速度對照如表2所示。

表2 y1和y2曲線頻點與速度對照表

當每個頻點的持續時間t0=100 ms時,頻點個數越多,PWM包絡的頻率越低,從而很好地抑制了電機的過沖和失步。但這種條件下PWM頻率較低,電機轉動速度連續性較差。例如,當電機運行速度為5(°)/s時,分別采用曲線y1和y2實現脈沖頻率控制,PWM包絡的頻率分別為F1=0.27 Hz、F2=0.13 Hz,兩條曲線控制的速度連續性都較差。為了使電機低速運行的速度連續性變好,需要提高PWM包絡的頻率,可以通過減小每個頻點的持續時間實現。例如電機運行速度為5(°)/s時,將每個頻點的持續時間減小到t0=10ms,PWM包絡的頻率變為F1=2.7Hz、F2=1.3Hz,電機運行的速度連續性得到改善。而單個頻點的持續時間不能無限減小,必須滿足至少能有一個步進脈沖產生,所以PWM包絡的頻率要滿足F≤F0=fmin/M,其中fmin是拋物線上選取的最低脈沖頻點,M表示所選取的頻點數。所以通過減小選取的頻點數M,可以提高低速運行時步進脈沖PWM包絡的頻率上限。根據D=TonF,可得PWM包絡的頻率和占空比有如下關系:

(8)

當M=1、D=100%、1/t0=f時,可得PWM包絡的頻率F=f,此時正是采用連續的步進脈沖來驅動步進電機運行的情況。而隨著每個頻點的運行時間和選取的頻點個數的乘積Mt0減小,PWM包絡的頻率變大,速度連續性變好。

綜上所述,脈沖頻點個數的值決定了步進電機速度轉換過程中的振動以及過沖和失步帶來的誤差,Mt0值決定了電機運行過程中速度的連續性。要減小過沖和失步誤差,就要增加M,而M的增加又會導致速度連續性下降。雖然不能同時使兩個指標達到最佳,但是可通過調節M和Mt0,使步進電機低速轉動時達到比較理想的工作狀態。當t0確定后,PWM包絡的頻率和占空比呈線性關系。因此采用步進脈沖PWM包絡控制步進電機低速運行時,調節PWM包絡的占空比就可以實現電機轉動速度的調節。

4 結束語

步進脈沖PWM包絡方式的低速轉動控制方法,實際上就是在滿足步進電機輸出力矩的前提下,讓步進電機轉動處于開關狀態。微觀上等效于減小單個步進脈沖電流的持續時間,從而使步進電機單個步進的保持力矩電流的持續時間減小,進而減少轉換為驅動器和步進電機熱損耗的電流做功。在步進脈沖PWM包絡的開通過程中,采用脈沖頻率拋物線變化方法,有效地解決了開關方式引起的速度連續性和運行穩定性的下降問題。同時通過改變步進脈沖PWM包絡占空比,能實現步進電機低速轉動的速度調節。在電磁環境監測項目的云臺控制中,采用這種方法有效解決了步進電機低速運行帶來的器件發熱問題。

[1] 董亮輝,劉景林,李昱.步進電機寬調速多細分控制系統研究[J].測控技術,2012,31(1):66-69.

[2] 陳宏泉,張大鵬.淺析步進電機的發熱與安全[J].林業勞動安全,2004,17(1):22-23.

[3] 劉希璐,李世良.步進電機常見故障的分析和排查[J].黑龍江科技信息,2012(21):38-39.

[4] 王玉琳,王強.步進電機的速度調節方法[J].電機與控制應用,2006,33(1):53-56.

[5] 嚴平鋒,凌志浩,蔣煒.步進電機的控制與檢測系統的設計與實現[J].自動化儀表,2014,35(4):38-42.

[6] 陳建進,管興勇.兩相混合式步進電機細分驅動器研制[J].微型機與應用,2014,33(4):71-73.

[7] 方力,劉漢忠,張建華.步進電機自適應細分多軸運動控制系統設計[J].微電機,2011,44(1):96-99.

[8] 龍艷,李同賓.步進電機轉速控制技術研究[J].微電機,2013,46(11):79-80.

[9] 曾康玲,楊向宇,趙世偉,等.步進電機指數型加速曲線優化與實現[J].微電機,2014,47(6):36-40.

[10]儀慧玲,張仁杰.基于STM32的步進電機S曲線加減速算法的優化[J].信息技術,2015(3):178-181.

A Solution to Burning Stepper Motor at Low Speed

Aiming at the serious heat loss phenomenon of stepper motor that happens when the stepper motor is driven by the driver THB6064AH with current subdivision mode for low speed rotation,the control method which is making envelop of stepper pulse sequence change as the PWM pattern is proposed. The heat loss is reduced by macroscopically shortening the duration of the stepper current; during PWM process is working, the frequency of stepper pulse is varying according to the parabolic curve, thus the overshoot and stall caused by switching can be reduced. The experiments find that this method effectively decreases the heat generation of the stepper motor and the driver, and ensures the continuity and stability of the rotating speed of stepper motor. The method is simple, ease to implement, and possesses excellent applicable value.

Stepper motor Stepper motor heat loss PWM Parabolic Current subdivision

特殊環境機器人技術四川省重點實驗室開放基金資助項目(編號:13zxtk04);

陳起傳(1990-),男,現為成都理工大學電子與通信工程專業在讀碩士研究生;主要從事嵌入式方法與技術的研究。

TP211+.4

A

10.16086/j.cnki.issn1000-0380.201510023

成都理工大學高等教育質量工程項目(編號:XJP1124)。

修改稿收到日期:2015-06-06。