超精導輥整體修復方法

湖南省衡陽市紡織機械有限公司 (421007) 鄒友民

軸承溝道超精質量的提高能極大地降低軸承的振動、噪聲,提高軸承的使用壽命。超精導輥是超精機最關鍵的結構,其輥筒主軸精度會直接影響到超精軸承溝道的質量。隨著超精機的長期使用,超精導輥主軸軸承及輥筒的易損,將直接造成超精質量的下滑,快速修復導輥就會顯得非常重要。

1. 現狀及問題

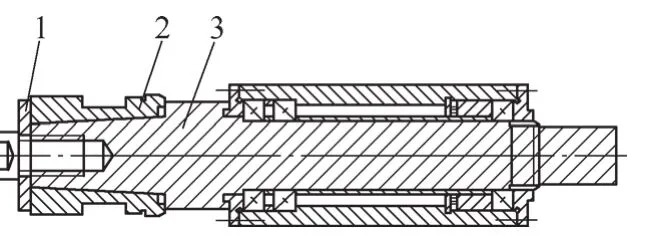

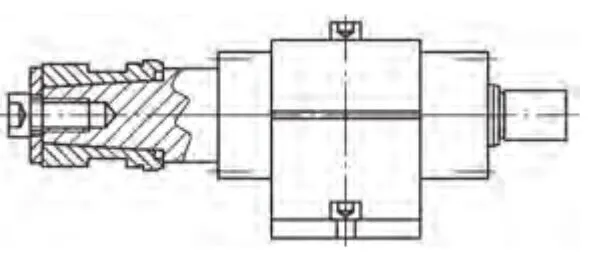

我公司現有全自動超精機,因超精導輥主軸(見圖1)在超精軸承溝道過程中輥筒與軸承外圓旋轉摩擦接觸,造成導輥自然易損。同時,超精導輥主軸內安裝的軸承因長期運轉軸承間隙過大,直接造成導輥主軸精度下降,從而導致超精質量下滑,產品加工合格率越來越低。為解決此問題,公司多次組織機修人員對其進行修復,但結果都不理想。

圖1 超精導輥主軸裝配示意圖

2. 原因分析

造成導輥主軸修復精度不高主要原因:超精導輥輥筒(見圖2)和導輥主軸是由錐面配合而聯接的。常規修復方式是:先更換超精導輥主軸內的軸承;同時車一根與導輥主軸錐度吻合的心軸,再將心軸錐面與導輥輥筒的內孔錐面配磨;然后將導輥輥筒裝配到配磨好的錐度心軸上,修磨外圓;最后將導輥安裝到超精導輥主軸上。因為錐度心軸加工誤差+錐度心軸錐度誤差+導輥主軸易損及軸承安裝精度等各種原因,造成超精導輥裝配后輥筒的跳動超差,出廠標準為3μm,實測值為15~25μm。多次修復,結果都不理想。

圖 2

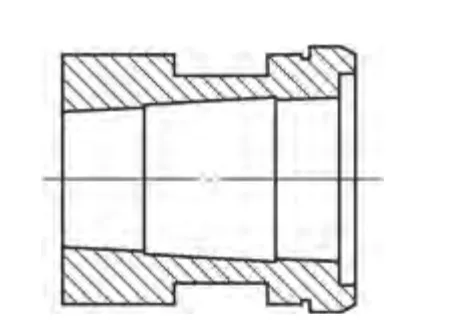

圖 3

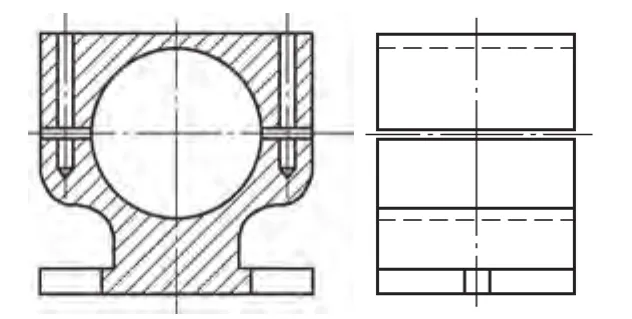

圖 4

3. 整體修復方法

要想將超精導輥輥筒的跳動減少,只能盡量避免各種誤差的產生。因此,我們設計出導輥整體修磨夾具(見圖3)。按圖3所示加工完畢后,沿中孔軸線破開,變成上、下哈弗。修復導輥時,先更換超精導輥主軸軸承(為確保導輥精度,我們采用精度等級為C級的高精度軸承,請維修師傅精心裝配)。再將輥筒、端蓋裝配到超精導輥主軸上(見圖4),用螺絲擰緊(注:輥筒和超精導輥主軸錐面配合要求緊密,其配合面廠家已經精心配磨過,如非破壞,不需加工,但絕不能產生間隙及松動),再將超精導輥主軸整體放置到導輥整體修磨夾具下哈弗內,蓋上上哈弗,并將整體修磨夾具的兩螺釘擰緊;再將夾具用螺釘聯接到高精度外圓磨床上;用雞心夾頭帶動導輥主軸尾端旋轉,就可以將超精導輥主軸修出。

4. 結語

采用這種超精導輥整體修磨方法后,導輥修磨變得非常簡單快捷,修磨后導輥的跳動在2μm以內,軸承溝道超精質量得到了很大的改善,產品合格率大幅提高。