新結構板簧支架總成在重型自卸車中的應用

郭鴻瑞

(陜西漢德車橋有限公司,陜西 西安 710201)

新結構板簧支架總成在重型自卸車中的應用

郭鴻瑞

(陜西漢德車橋有限公司,陜西 西安 710201)

由于重型自卸車承載力大且使用工況惡劣,導致整車后平衡懸架總成在使用過程中出現板簧支架異常磨損或斷裂的故障頻發,嚴重影響客戶正常使用,且使得售后維修及索賠成本增大。該文針對該失效模式,在原有技術及結構之上,從更換材料和減小摩擦系數考慮,重新設計一種新結構板簧支架總成,從而減少支架的斷裂和磨損,降低支架總成故障率,最大程度的提高支架總成使用壽命。

自卸車;平衡懸架;板簧支架總成

CLC NO.:U469.4Document Code:AArticle ID:1671-7988(2015)07-05-02

引言

隨著我國經濟快速增長,我國重型汽車行業也得到大力發展,作為重型汽車的一部分,自卸車在工程建設中發揮著不可替代的作用;但由于自卸車承載大、道路工況惡劣,在使用過程中一些關鍵件的結構強度很難達到使用需求,其中板簧懸掛系統中的板簧支架總成在使用過程中故障頻發,嚴重影響整車使用。

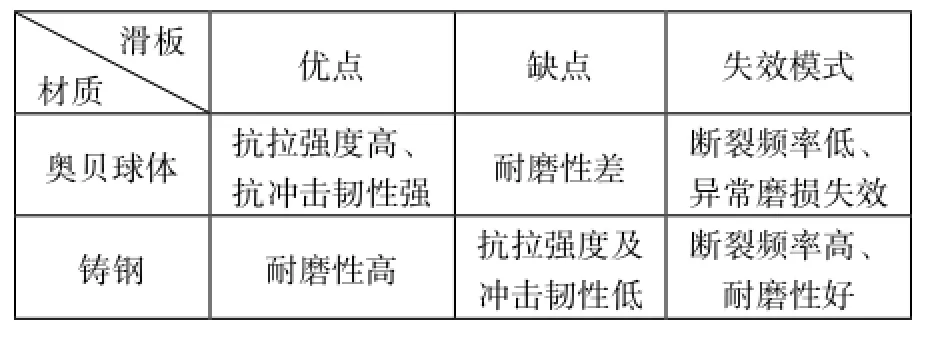

目前重型汽車用板簧支架主要使用奧貝球鐵或鑄鋼材料等單一材料鑄造成型,鑄鋼材質板簧支架耐磨性好但易斷,奧貝球鐵材質板簧支架整體韌性好但耐磨性差,故兩種材質的板簧支架不同程度降低了板簧支架使用壽命。這兩種材料造成的主要失效模式是板簧支架容易斷裂、磨損,增大了售后維修索賠成本。具體兩類材質彈簧滑板性能及失效模式如表1所示:

表1 不同材質彈簧滑板使用性能對照

1、新結構板簧支架總成設計方案

1.1 零件材料優化

針對以上板簧支架的失效模式,從零件材料出發,考慮到奧貝球鐵和鑄鋼材料的優缺點及板簧支架的使用工況,可以將承載板簧的表面設計耐磨性的鑄鋼材料,而對于承受板簧橫向力的表面設計為奧貝球鐵材料,這就使得該零件從使用工況看,可設計為分體式結構。

1.2 摩擦設計

由于板簧支架出現較多的故障為板簧支架磨損,因此除了采用耐磨性材料,也可以從減少摩擦系數考慮,設計板簧支架,即在承載板簧的表面上(減磨塊)設計油道,通過加注潤滑脂到摩擦表面,減少板簧和支架之間的摩擦系數,來提高支架的耐磨性,降低零件故障率。

從圖1看出,該板簧支架總成在裝配時,從減磨塊1處注入潤滑脂,潤滑脂通過油道1流入油道2中,減磨塊表面設計有四個交叉的油道3,然后潤滑脂流入油道3,即與板簧摩擦的表面上;從而減少板簧與支架的摩擦,提高支架的耐磨性。

1.3 結構設計

根據以上材料和摩擦分析,并針對原板簧支架總成的失效模式,將該零件設計為分體式。該新結構板簧支架總成由板簧支架、減磨塊及銷子,螺栓、開口銷、滑脂嘴組成。針對提高板簧支架的耐磨性,該結構主要從以下兩個方面考慮: 1、提高零件材料耐磨性;2、減少接觸零件的摩擦系數,在板簧和減磨塊之間加注潤滑脂,減少接觸零件的摩擦系數,提高板簧支架總成的耐磨性。

在具體使用過程中新結構板簧支架總成不僅可發揮兩類材料的性能優勢,還可以從減少摩擦系數考慮提高板簧支架的使用壽命,最大限度的減少售后維修及索賠成本。同時,新結構板簧支架在使用過程中可針對具體失效模式進行部件更換維修,減少用戶維修費用。

新結構板簧支架采用分體式結構,板簧支架2與減磨塊3通過銷子4連接,在具體使用過程中需靠銷子承受來自板簧施予減磨塊的縱向剪切力,銷子強度直接影響整個板簧支架總成的使用,故需對銷子進行強度校核,以保證板簧支架使用壽命。

2、連接銷強度校核

由于新結構板簧支架與減磨塊通過2個連接銷連接,在車行進過程中主要靠2個銷子抗剪切力來平衡板簧給予板簧支架襯塊水平方向載荷,故銷子的抗剪切應力需小于板簧支架施加給支架的橫向力。

假設各連接銷所受的剪切力為F,整車滿載時整橋軸荷為16t,其平衡條件為:

得出Fτ=7.1×103

式中:μ為接合面摩擦系數,取μ=0.13;

Kn----可靠性系數,一般取Kn=1.4;

z----連接銷數目,已知z=2;

式中:Fτ--銷子所受的剪切力,單位N;

d ---銷子的直徑,d=20mm;

3、結論

新結構板簧支架已在裝車驗證,道路試驗結果符合預期設計,大幅降低了板簧支架斷裂及異常磨損現象,同時減少了用戶維護費用,可批量裝配于自卸車。

[1] 機械設計/孔凌嘉,王曉力主編.-北京:北京理工大學出版社,2006.2.

[2] 劉維信.汽車設計[M].北京:清華大學出版社,2001.

The new structure of the leaf spring bracket assembly used in heavy-duty dump truck in

Guo Hongrui

(Shaanxi Hande Axle Co., Ltd., Shaanxi Xi’an 710201)

Due to high bearing capacity and bad working condition, abnormal wear or cracks of spring bracket frequently occur during the use of rear balanced suspension assy, which influence on customers’ normal use and cause large maintenance and claim cost. The article aims at failure mode, based on original technology and structure and taking material change and decreased friction coefficient into account, one kind of spring bracket with new structure assy. is re-designed, which can decrease cracks and wear of bracket, reduce failure rate and enhance service life of bracket to large extent.

dumper; balanced suspension; spring bracket assy

U469.4

A

1671-7988(2015)07-05-02

郭鴻瑞,就職于陜西漢德車橋,從事車橋開發設計工作。