PFMEA技術在機加工工藝過程中的應用

南車南京浦鎮車輛有限公司 (江蘇 210031) 李立華

PFMEA(Process Failure Mode and Effects Analysis)——過程失效模式及后果分析是針對產品在生產過程中每個工藝步驟可能發生的故障形式、原因及其對產品造成的所有影響,按照故障模式的風險順序數(RPN)值的大小,對工藝薄弱環節制定改進措施,是提高產品可靠性的一項重要技術。

轉向架是車體最重要的部件,而構架是各種零部件聯接的主體,起著承受并傳遞力的作用,構架的加工質量直接影響車輛的動力性能和安全性能。本文重點介紹PFEMA技術在CRH1動車組構架加工工藝過程中的應用,通過PFEMA分析對工藝薄弱環節實施改進,從而提高產品質量和可靠性。

1. PFEMA分析

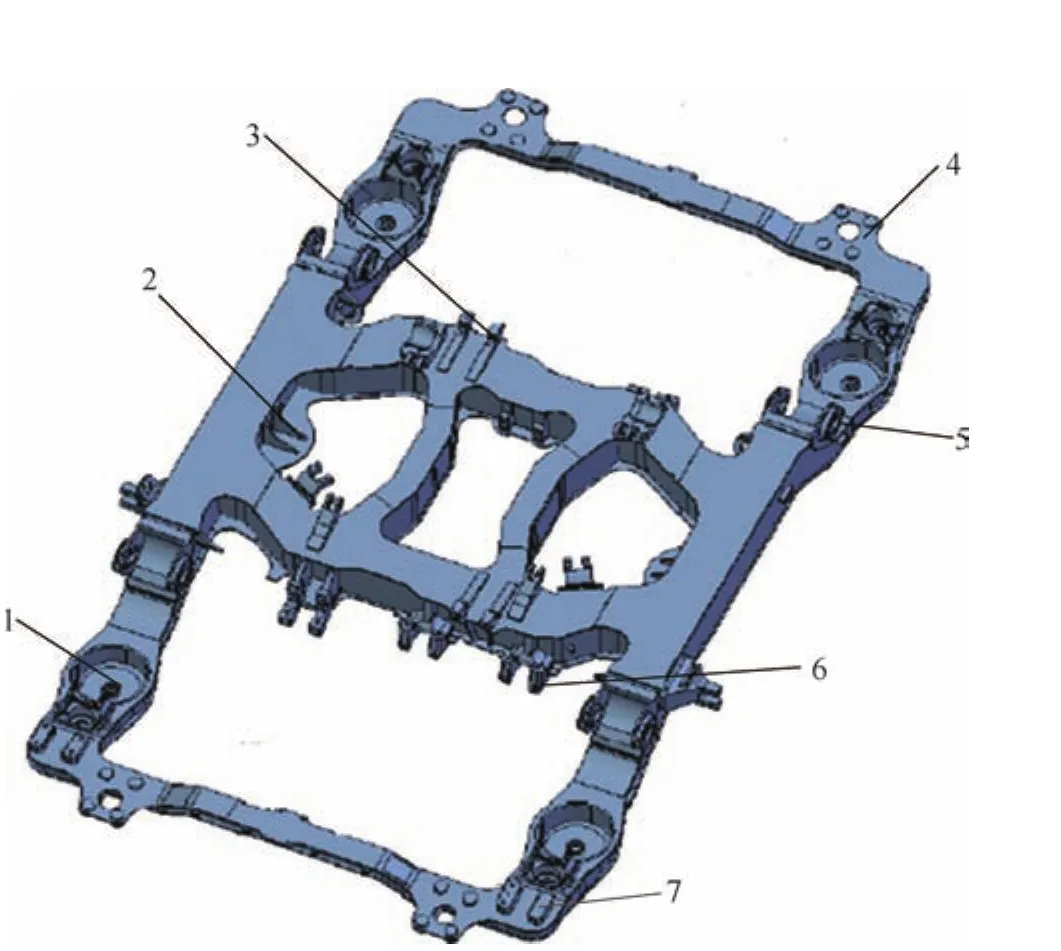

國內某動車組動車構架結構如圖1所示,主要由彈簧筒、節點座、電動機吊座、制動吊座、齒輪箱吊座、空簧座及排石器座等部件組成。

對所有部件進行PFEMA分析,得到關鍵工序的風險順序數(RPN)值,其結果如表1所示。從表1中可以看出,動車構架加工工藝過程中的部分工序RPN值相對較大,節點座加工過程RPN值高達120。

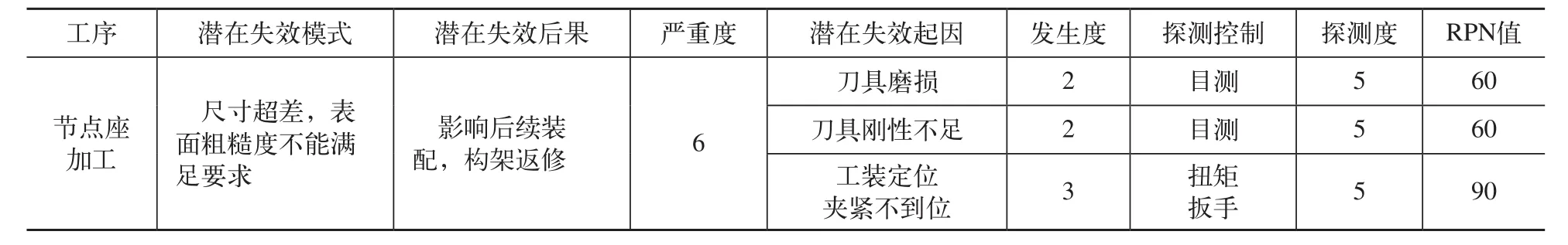

對節點座加工工序進行詳細的PFEMA分析,得到表2分析結果。根據表2可知:高嚴重度和高發生度同時存在于這道工序中,該部分工藝存在薄弱環節,需要實施改進。

圖1 動車構架

2. 工藝改進

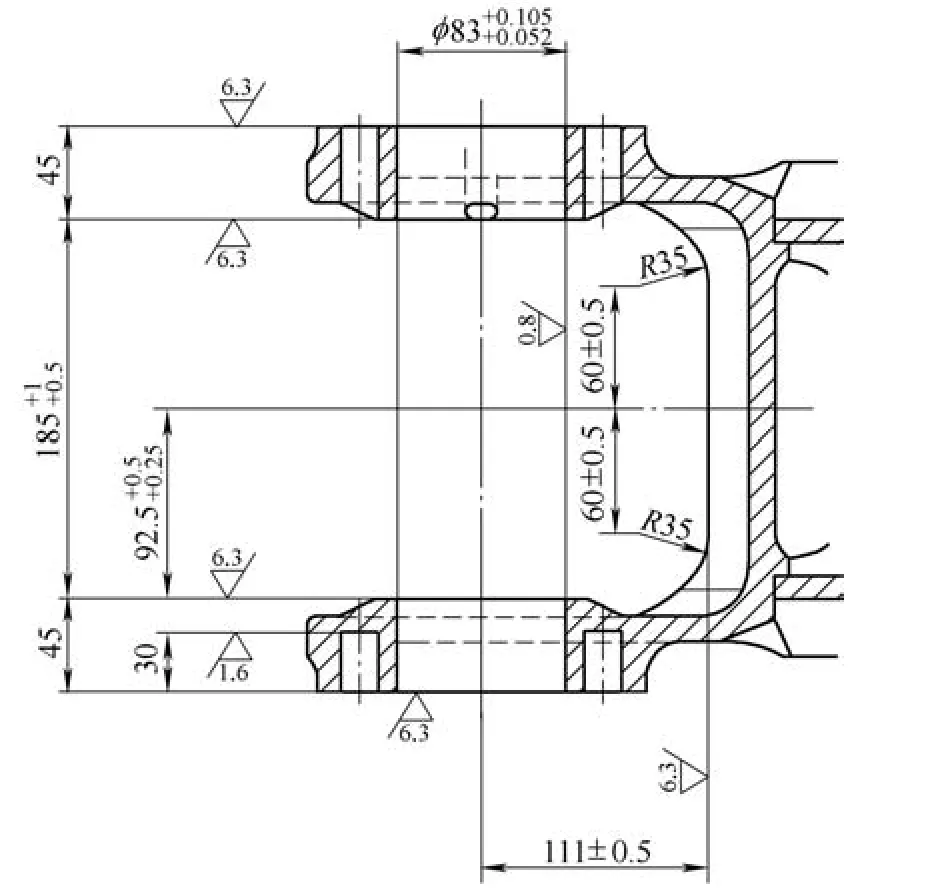

節點座部位的加工如圖2所示。為了有效降低節點座加工工序的RPN值,優化加工工藝,針對潛在失效起因,提出以下改進方案:①工裝改進,加強構架裝夾后的抗振強度,減少加工過程中的振動。②刀具改進,提高刀具剛性,減小加工過程中的抖動,降低加工表面粗糙度值。

表1 動車構架關鍵工序RPN值統計

圖2 節點座加工示意圖

表2 節點座PFEMA(部分工序)

圖4 壓緊裝置

圖5 浮動支撐裝置

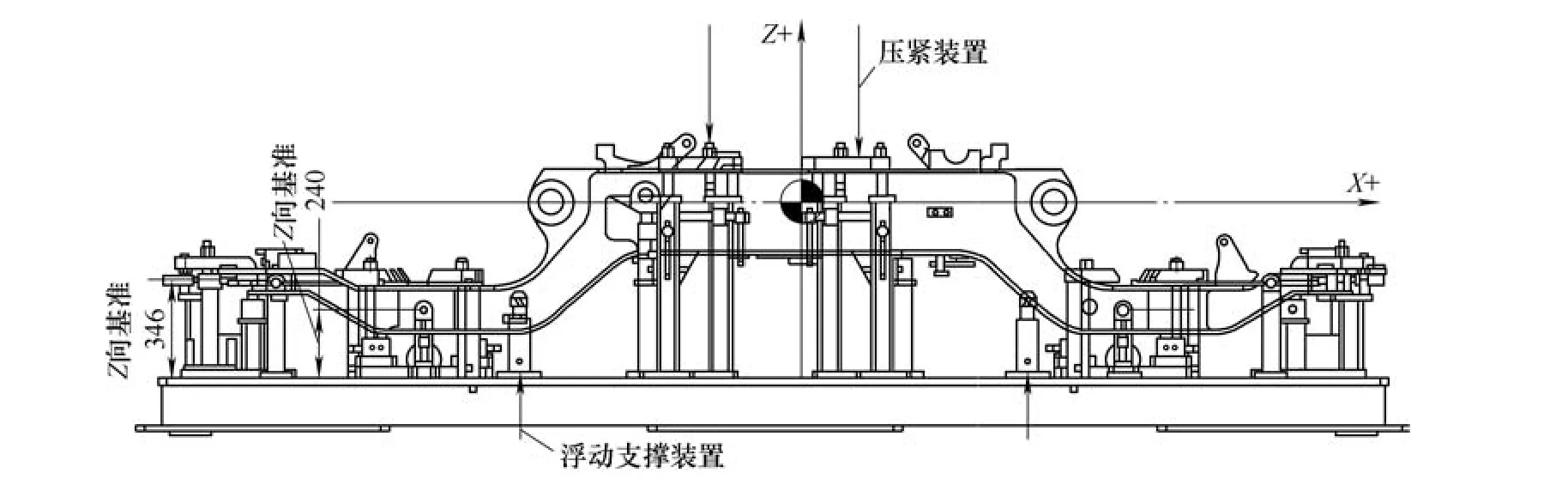

圖3 構架裝夾示意圖

(1)工裝設計。由于構架自身結構特點,加工受力后節點座部位抖動明顯,嚴重影響φ83mm孔加工質量。對此考慮在構架側梁中部增加壓緊裝置(見圖3、圖4),增強節點座部位抗振性,并在側梁外端增加浮動支撐裝置(見圖5)。現場試驗采用150N?m的力矩,加工過程中可以有效消除振動,快速而有效地改善了節點座加工工況。

(2)刀具設計。針對節點座φ83mm孔的鏜孔加工提出以下方案:①同一位從兩個方向鏜孔,采用短刀柄提高刀具剛性,降低φ83mm孔表面粗糙度值,存在同一位兩φ83mm孔同軸度難以保證的問題。②同一位從一側進刀同時鏜兩孔,刀長須在350mm以上,現有模塊式鏜刀剛性較差,高速切削顫振嚴重,無法保證孔表面粗糙度。綜合考慮兩種方案,采用將模塊式刀柄設計成非標整體式刀柄,如圖6所示,整體式刀柄與模塊式刀柄相比,不受聯接精度和聯接剛性的影響,動平衡性較好。精鏜加工刀片刀尖半徑選用0.2mm,經現場試驗,節點座φ83mm孔同軸度及表面粗糙度滿足工藝要求。

針對節點座內外側面加工,改變傳統工藝方法,將節點座內外側面粗加工刀具φ63mm玉米銑刀改為φ63mm插銑刀,有效減小工件變形,降低作用于銑床的徑向切削力;外側面精加工φ63mm棒銑刀改為φ125mm面銑刀,剛性好,能采用較大的進給量,經現場試驗,加工質量及效率顯著提高。

圖6 非標整體式刀柄

3. 實施效果

通過上述改進措施,重新對節點座加工相關工序進行PFEMA分析,分析結果如表3所示。

表3 節點座PFEMA(部分工序)

對比表2、表3可以看出,節點座加工工序的RPN值從原來的120降到了60,在嚴重度較大的情況下降低了故障的發生度,成功地控制了該工序的風險順序數(RPN值),達到了工藝改進的目的。

改進工藝后,對該動車組項目構架批量生產實施的隨時監控表明,該產品質量穩定性得到很大提升,生產效率得到顯著提高。

4. 結語

實踐證明,利用PFMEA技術能夠更早發現問題并提出預防措施。合理運用PFEMA技術指導生產現場工藝改進,在降低產品風險順序數、提高產品成品率及保證產品質量可靠性等方面效果顯著,值得推廣。

[1] GB/T 7826―2012 系統可靠性分析技術 失效模式和影響分析(FMEA)程序[S].

[2] 王紹印. 故障模式和影響分析(FMEA)[M]. 廣州:中山大學出版社,2003:2-130.

[3] 李兆山. FMEA生產潛在失效模式分析[M/CD]. 北京:東方音像電子出版社,1970.