基于Em-plant的包裝制造生產(chǎn)系統(tǒng)仿真研究

李明輝,石宇強,王俊佳,蔡炳萬

(西南科技大學,綿陽 621010)

基于Em-plant的包裝制造生產(chǎn)系統(tǒng)仿真研究

李明輝,石宇強,王俊佳,蔡炳萬

(西南科技大學,綿陽 621010)

0 引言

當前,隨著經(jīng)濟全球化與市場競爭的日趨激烈,企業(yè)生產(chǎn)系統(tǒng)也逐漸呈現(xiàn)出柔性化、自動化、集成化、智能化以及市場導向化的發(fā)展趨勢。在制造系統(tǒng),尤其是大型復雜的離散制造系統(tǒng)中,其規(guī)劃設計和運行管理正面臨著越來越多的問題,如由于系統(tǒng)本身的復雜性難以評估設計風險、系統(tǒng)適應性差和系統(tǒng)運行過程中生產(chǎn)調(diào)度困難等。

包裝屬于離散型制造業(yè),我國包裝制造業(yè)的訂單特性為多品種、小批量,產(chǎn)品工藝復雜,生產(chǎn)線自動化程度亟待提高,目前在生產(chǎn)管理的過程中,傳統(tǒng)數(shù)學和運籌學的方法對其生產(chǎn)系統(tǒng)中的各種具體問題進行抽象、建模和分析時都難以準確的描述、分析和判斷。

作為一種系統(tǒng)建模和實驗分析的方法,計算機仿真技術能夠把生產(chǎn)資源、產(chǎn)品工藝路線、庫存和管理等信息動態(tài)地結(jié)合起來,以系統(tǒng)活動過程的“生動再現(xiàn)”代替以往數(shù)學方法的抽象描述,表達形式易于理解,并能全面反映生產(chǎn)系統(tǒng)動態(tài)的過程和特征,為生產(chǎn)系統(tǒng)的設計、方案驗證和運行過程中的管理提供了一種比較理想的分析手段和工具。

基于包裝行業(yè)的需求,以及計算機仿真技術的理論基礎,本文對包裝制造車間整個生產(chǎn)系統(tǒng)進行仿真,全面的診斷系統(tǒng)中存在的問題,并借助實驗設計,通過對仿真模型的優(yōu)化,進而達到優(yōu)化原系統(tǒng)的目的,實現(xiàn)包裝生產(chǎn)系統(tǒng)全面優(yōu)化。達到包裝生產(chǎn)系統(tǒng)的合理化,降低包裝車間的生產(chǎn)成本,縮短產(chǎn)品生產(chǎn)周期的目的,最終增強企業(yè)競爭力。

1 運用Petri網(wǎng)建模法建立單件產(chǎn)品在一個機床上的加工模型

經(jīng)典的Petri網(wǎng)是簡單的過程模型,由兩種節(jié)點(庫所和變遷),有向弧,以及令牌等元素組成的。用圓圈表示庫所,方框和豎線表示變遷,用從x到y(tǒng)的有向弧表示序偶(x,y)。K(s)值表示庫所中允許中允許存放令牌的最大數(shù)量,權W(x,y)的值表示的是變遷發(fā)生時消耗的和產(chǎn)出的令牌數(shù)量,不標明時表示權值為1;庫所(圓圈)中的黑點表示令牌,其中令牌表示的是原料、部件、產(chǎn)品、人員、工具、設備、數(shù)據(jù)和信息等組成系統(tǒng)的資源。

建立本部分模型的目標在于,了解一個產(chǎn)品到達機床后的加工工藝,找出更有效的操作方式和在制品堆放的最佳數(shù)量和較佳的人機配置。

該模型的基本情況為,一名技術工、一名搬運工、一批產(chǎn)品、一臺機床、上下料工具、測量精度工具、保護套、暫存區(qū)。主要流程為:

1)搬運工將一批毛坯料搬運至暫存區(qū),產(chǎn)品等待加工;

2)工人運用上下料工具進行上料;

3)上料完成后機床開始加工產(chǎn)品;

4)加工完成后,工人檢查產(chǎn)品的精度是否符合要求;

5)如果符合要求則工人下料,不符合則用機床進行修料處理后再循環(huán)4的過程;

6)下料完成后為半成品加保護套并將其放置在暫存區(qū),當暫存區(qū)的半成品數(shù)量一定時,由搬運工將辦成品運至下一工序。然后再從1循環(huán)。

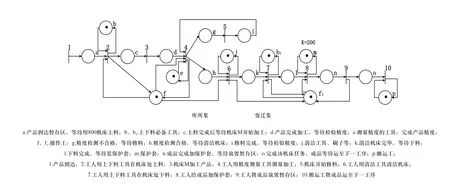

其Petri網(wǎng)模型圖如圖1所示。其中在加工完成后放置在暫存區(qū)處的半成品數(shù)量未標出,將在后面的仿真中給出更優(yōu)數(shù)量。

由此對包裝制造生產(chǎn)系統(tǒng)中以一個產(chǎn)品流入系統(tǒng)、該產(chǎn)品在進入班組時選擇加工機床、單件產(chǎn)品在機床上的加工情況以及機群中的單獨人機配置進行了建模。

因包裝產(chǎn)品型號多樣,且可根據(jù)客戶的需求變化而變化,屬于混流裝配線問題。加工工藝數(shù)多,并且可以分別用不同型號的機床加工同一工藝,但是一個工件不能夠同時在幾臺機床上進行加工,且每臺機床在加工一件產(chǎn)品時只能加工該件產(chǎn)品,不能加工其他產(chǎn)品,屬于流水車間調(diào)度問題。通過以上分析可知,該系統(tǒng)模型是混流裝配線與流水車間調(diào)度問題的混合模型。

2 運用Em-plant對生產(chǎn)系統(tǒng)進行仿真分析

在文選用包裝制造領域中2500自動瓦楞紙板生產(chǎn)線為仿真對象,運用Em-plant將Petri網(wǎng)建模理論模型轉(zhuǎn)化為仿真模型,建立仿真系統(tǒng),其模型層命名為shijimoxing。

本次仿真將對來自于C包裝公司生產(chǎn)實際中產(chǎn)品到達后管理人員對機床的的分配問題、機床本身的可利用率、一件產(chǎn)品在到達后人機加工的實動工時(即Processing),校模實動(在仿真中表述為Setup time準備時間)等進行綜合考慮,用Em-plant仿真軟件中的Data Fit工具對產(chǎn)品的來料、校模時間、人機作業(yè)時間分布函數(shù)進行擬合。

首先,在需要在模型中建立全局變量,全局變量情況如表1所示。

圖1 單件產(chǎn)品在機床加工系統(tǒng)的Petri網(wǎng)模型

表1 模型中全局變量的含義

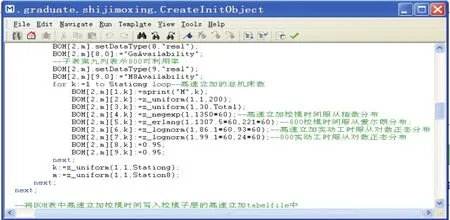

生成基本對象(CreateInitObject)的主要是根據(jù)擬合出的分布函數(shù),生成2500MM機群的校模時間(SetupTime)、機床加工時間(ProcTime)、機床可利用率(Availability)、暫存區(qū)(zancunqu)初始化數(shù)據(jù)、BOM表以及生產(chǎn)計劃表等,并將其BOM表中的值賦給對應的時間表中,局部編程如圖2所示。

圖2 生成基本對象CreateInitObject的部分Method編程

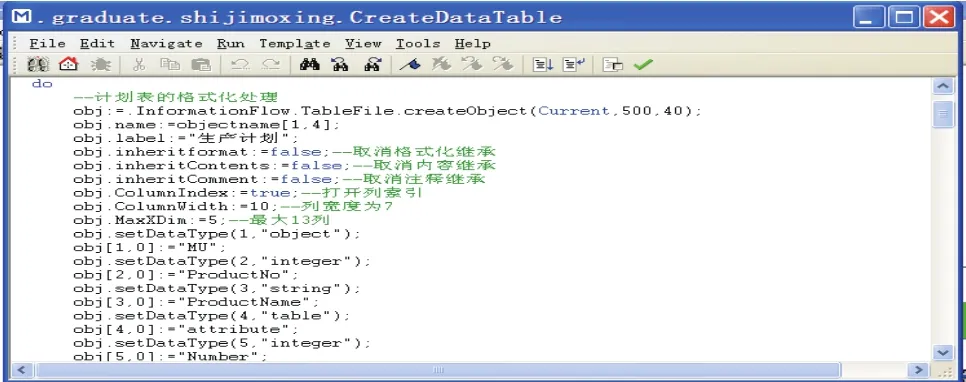

生成數(shù)據(jù)表(CreatedataTable)用于生成800-高速立加機群的校模時間(SetupTime)、機床加工時間(ProcTime)、機床可利用率(Availability)、暫存區(qū)(zancunqu)初始化數(shù)據(jù)、BOM表以及生產(chǎn)計劃表等的數(shù)據(jù)表,局部編程如圖3所示。

圖3 生成數(shù)據(jù)表CreatedataTable的部分Method編程

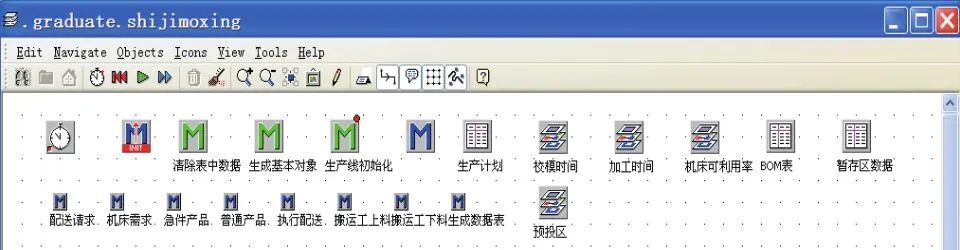

在生成基本對象的Method中運行,其運行后Emplant的界面如圖4所示。

圖4 運行生成基本對象后的Em-plant界面

圖中的生產(chǎn)計劃、BOM表、暫存區(qū)數(shù)據(jù)為Table數(shù)據(jù)表的表單,校模時間、加工時間、機床可利用率為Frame數(shù)據(jù)子層,里面包含2500MM機群的所有機床對應的相關數(shù)據(jù)。

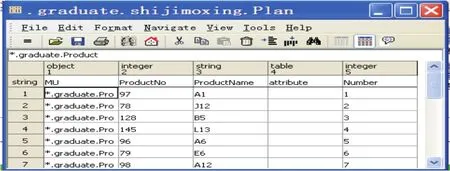

打開生產(chǎn)計劃表可以看見其表中內(nèi)容如圖5所示。

該生產(chǎn)計劃表為在一定產(chǎn)品數(shù)及一定產(chǎn)品規(guī)格內(nèi)的一個隨機訂單。

圖5 生產(chǎn)計劃表

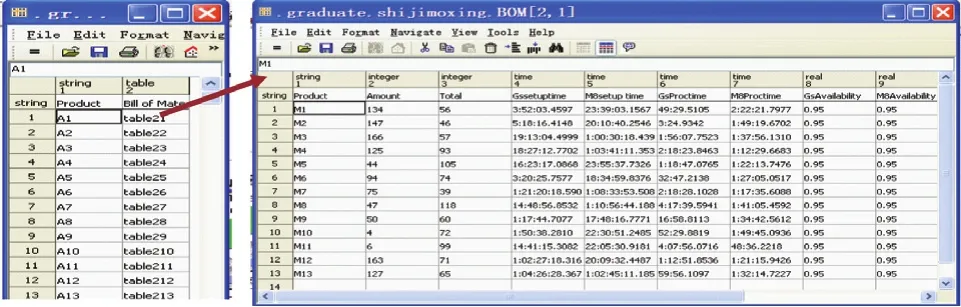

圖6 BOM表及其表中表

BOM表為一張具有嵌入式表格的表中表,如圖6所示。

表中表里面包含的內(nèi)容有產(chǎn)品以及數(shù)量等。主表(圖6)第1列Product記錄的是產(chǎn)品的種類以及型號,第2列Bill of Material記錄的是的是內(nèi)表的索引。雙擊Bill of Material索引打開表中表。表中表的第1列表示名稱;第3列為產(chǎn)品的總數(shù)量;第4列表示該產(chǎn)品在2500MM加工時首件的校模時間;第5列為該產(chǎn)品在2500MM班組加工時首件的校模時間;第6列表示的是該產(chǎn)品在2500MM上加工的實動工時;第7列表示的是該產(chǎn)品在2500MM加工的實動工時;第8、9列表示高速立加及2500MM機床的可利用率。

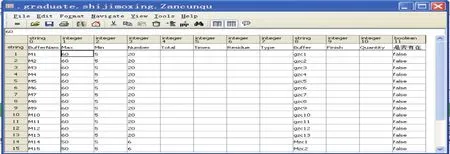

圖7 暫存區(qū)數(shù)據(jù)表

圖7為自動生成的2500MM各機床處的暫存區(qū)數(shù)據(jù)表。其中的第1列max表示機床處暫存區(qū)可堆放的最大產(chǎn)品數(shù)量;第2列min為暫存區(qū)處的最低安全庫存,當?shù)陀谠搸齑鏁r,就向系統(tǒng)提出配料的配送請求;第3列表示的搬運工人運用小車搬運物料時的最大裝載產(chǎn)品數(shù)量;第4列為產(chǎn)品的總數(shù)量;第5列等于第4列除以第3列表示的是搬運工人搬運該訂單的物料需要的次數(shù);第6列為第4列除以第3列的余數(shù),表示不夠一次的余數(shù);第8列為產(chǎn)品配送的目的地;第9列表示完成仿真后搬運的次數(shù),其中當暫存區(qū)向系統(tǒng)發(fā)出請求后,第11列的Boolean型變?yōu)門rue,false表示的是在途配送已經(jīng)到達即搬運工人處于空閑狀態(tài),可以提出新的配送請求。

通過仿真可知,2500MM自動瓦楞紙板生產(chǎn)系統(tǒng)存在人機配置不合理、暫存區(qū)物料堆積量不合理以及人的利用率低等問題。

3 結(jié)束語

本文利用計算機仿真技術,對包裝車間生產(chǎn)系統(tǒng)進行全面地、系統(tǒng)地分析研究,對真實的生產(chǎn)系統(tǒng)建模,并轉(zhuǎn)換成仿真模型,應用實際數(shù)據(jù),在計算機上進行仿真,分析出真實生產(chǎn)系統(tǒng)存在的問題,為企業(yè)在現(xiàn)有產(chǎn)品約束條件下的最佳車間布置、最優(yōu)生產(chǎn)調(diào)度、最佳人機配置的生產(chǎn)系統(tǒng)改善提供幫助,為管理決策提供依據(jù)。

[1]王國新,寧汝新,王愛民,李海.仿真優(yōu)化在制造系統(tǒng)中的應用現(xiàn)狀及發(fā)展趨勢[J].系統(tǒng)仿真學報.2008.20(1).1-6.

[2]黃銀娣,卞榮花,張俊.國內(nèi)外物流系統(tǒng)仿真軟件的應用研究[J].工業(yè)工程與管理.2010.15(3):124-127.

[3]石曉輝.基于Flexsim的生產(chǎn)流程建模與仿真研究[D].安徽:安徽理工大學,2009.

[4]高彩芝.基于Flexsim的生產(chǎn)物流系統(tǒng)仿真優(yōu)化設計[C].2010.

[5]劉莉,薛凡.包裝標準化影響因素實證分析:以長株潭地區(qū)包裝企業(yè)為例[J].包裝報,2012,4(4):50-54.

[6]肖田元,范文慧.離散事件系統(tǒng)建模與仿真[M].北京:電子工業(yè)出版社,2011.

[7]周金平,生產(chǎn)系統(tǒng)仿真—Plant Simulation應用教程[M].北京:電子工業(yè)出版社,2011.11.

[8]曾朝輝.珠三角中小型包裝印刷企業(yè)發(fā)展狀況研究[J].包裝世界,2009(2):14-16.

[9]程俊杰.基于Petri網(wǎng)的生產(chǎn)系統(tǒng)建模與仿真[D].重慶工商大學.2009.05.

[10]劉莉,薛凡.包裝標準化影響因素實證分析:以長株潭地區(qū)包裝企業(yè)為例[J].包裝學報,2012,4(4):50-54.

[11]施於人,鄧易元,蔣維.eM-Plant仿真技術教程[M].北京:科學出版社,2009.5.

[12]Mahdokht Kalantari, Masoud Rabbani*, Mahmood Ebadian.A decision support system for order acceptance/rejection in hybridMTS/MTO production systems[J].Applied Mathematical Modelling 35 (2011):1363-1377.

[13]J.R. Villamizar, F.C. Coelli, W.C.A. Pereira,R.M.V.R. Almeida[J].Discrete-eventcomputer simulation methods in the optimisation of a physiotherapy clinic.Physiotherapy97(2011):71-77.

[14]R. Shuff, D. Locke, D.Roulet[J].ITER Hot Cell process operability analysis using discrete event simulation tools[J].Fusion Engineering and Design 86(2011):1950-1953.

Production system simulation research based on the Em-packaging manufacturing plant

LI Ming-hui, SHI Yu-qiang, WANG Jun-jia, CAI Bing-wan

以包裝制造生產(chǎn)系統(tǒng)為應用背景,建立真實包裝生產(chǎn)系統(tǒng)的Petri模型,結(jié)合真實包裝生產(chǎn)系統(tǒng)的布局和生產(chǎn)參數(shù),將Petri模型映射為Em-plant仿真模型,將經(jīng)典IE、數(shù)學建模、仿真試驗等方法相結(jié)合,進而為優(yōu)化包裝制造生產(chǎn)系統(tǒng)提供依據(jù)。

仿真;包裝;生產(chǎn)系統(tǒng)

李明輝(1989 -),男,吉林人,碩士研究生,研究方向為精益生產(chǎn)和企業(yè)信息化。

TH166

A

1009-0134(2015)12(上)-0024-04

10.3969/j.issn.1009-0134.2015.23.07

2015-08-07

2015年西南科技大學研究生創(chuàng)新基金(15ycx135)