前開口“K”型井架起升過程有限元計算與分析*

康寶龍

(蘭州蘭石石油裝備工程有限公司,甘肅蘭州 730314)

0 引言

井架起升過程是井架受力比較惡劣的一種工況,需要對井架的起升過程進行仿真分析和靜強度校核,完成井架起升過程的安全評價。井架存在多種起升方法,如:人字架起升法、液缸起升法等[1]。“A”型井架,“K”型井架均采用人字架起升法。

1 井架起升原理

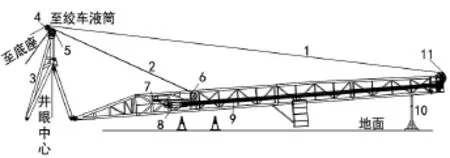

井架在地面完成組裝,如圖1。

圖1 井架起升示意圖

完成組裝之后,井架主體由支架10支撐,與地面成4°夾角,大鉤與游車也放在工裝支架(圖中未明示)上,鋼絲繩處于松弛狀態。起升開始時,絞車滾筒轉動,帶動鋼絲繩1,鋼絲繩1繞過起升人字架3的中間導向滑輪4和天車滑輪11進入游動系統,游動系統拉動大鉤8組成井架起升的動力系統;大鉤通過平衡架與兩根起升大繩6相連接,每根起升大繩6的一端與底座相連,另一端繞過人字架一側的導向滑輪5,再繞過井架一段的橫向導向滑輪6和縱向導向滑輪7與大鉤相連接。大鉤向上運動帶動起升鋼絲繩以完成井架起升。

2 有限元建模分析

2.1 坐標系選擇

坐標原點選在井架一段底部銷孔連線的中點處,坐標系如圖2所示。

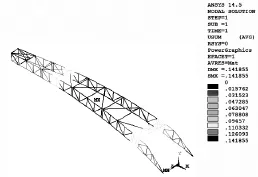

圖2 井架有限元模型

2.2 單元選擇

分析的前開口“K”型井架屬于剛架結構,主要由型鋼和管材組成,在井架起升過程中,結構中的型鋼可能發生軸向與彎曲組合變形,ANSYS單元庫中的BEAM188單元為三節點的空間梁單元,每個節點具有3個平動自由度和繞3個坐標軸的轉動自由度,適于分析該類問題,所以在建模中選用BEAM188單元來模擬型鋼。在建模過程中,針對不同的型材截面,編寫不同的截面文件,在計算過程中,對不同位置的桿件讀入不同的截面文件。井架結構中的斜拉桿可以近似的認為只受軸向力作用,用LINK180單元模擬。此種單元實常數只需要輸入截面面積。相比于實體單元建模,本文所述的建模方式能夠大大減少單元數量,減少建模和前處理中劃分網格的時間,提高分析效率[2]。

2.3 起升荷載與約束條件

如圖1所示,在井架起升過程中,主要承受井架自重,游動系統重量,二層臺重量,鋼絲繩重量和天車重量以及起升鋼絲繩的拉力作用。在本文的計算中,井架自重由系統自動加載,其余荷載均通過ANSYS命令加載于相應位置的節點上。

井架起升的動力由快繩提供,由快繩拉力與起升鋼絲繩拉力存在如下關系:

式中:P'為起升鋼絲繩拉力,kN;N為有效繩數,本文為12;P為快繩拉力,kN;θ為大鉤下方兩起升鋼絲繩夾角。

圖3 井架起升位移云圖

在井架起升過程中,θ值隨大鉤高度的變化而變化,但變化過程緩慢,可認為準靜態加載,取任意起升角度對應的θ值進行計算而不考慮動效應。井架一端下部除了旋轉方向不加限制外,其余方向均施加約束。如圖2所示,起升鋼絲繩拉力施加于井架三段頂部和井架一段橫向導向滑輪處,快繩拉力施加于井架頂部中間的位置,其方向可在圖紙中測量得出。天車自重與二層臺自重沿豎直方向平均分配于相應位置所對應的節點處。為使問題可解,約束工裝支架處節點的豎直方向自由度,依照經驗多次施加不同的起升荷載P,當求得此處的約束反力為零時所施加的起升荷載為所求真值。依次改變起升角度,求得的起升鋼絲繩拉力和鉤載如表1。

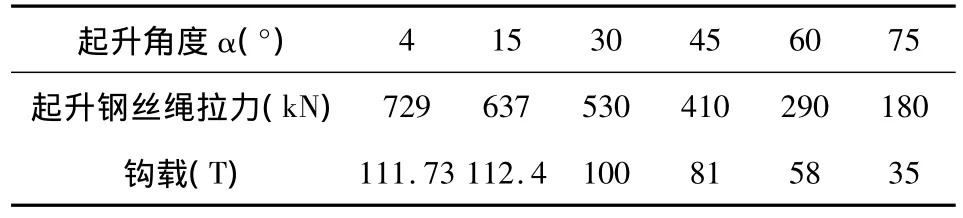

表1 起升力與起升角度的變化關系

從表1可以看出,隨著起升角度的逐漸增大,起升鋼絲繩拉力與鉤載均呈減小趨勢,在起升角為15°時,鉤載最大值為112.4 T,這是由于在井架起升之初,結構自重力臂較長,起升鋼絲繩拉力和快繩拉力力臂較短造成的,在起升角度大于30°以后,鋼絲繩拉力和鉤載迅速減小且與起身角度變化呈線性關系。

3 結論

采用有限元參數化編程方法對”K”型井架起升過程進行計算,求得了最大鉤載和起升鋼絲繩拉力,在井架起升之初,鉤載有最大值。

前開口”K”型井架在起升過程中,起升角α變化緩慢,在鉤載計算中可以當做靜態問題處理,大大簡化了計算步驟。通過對比鉤載計算值與實測值,說明筆者計算所采用的有限元模型可靠,對井架相關計算具有指導意義。

[1] 翟東鋒.石油鉆機井架計算方法研究[D].青島:中國石油大學(華東),2007.

[2] 薛守義.有限單元法[M].北京:中國建材工業出版社,2005.