基于生死單元法的鈣線喂入鋼包過程溫度場仿真研究

黃華貴,李學敏,燕 猛,陳 雷(燕山大學國家冷軋板帶裝備及工藝工程技術研究中心,河北秦皇島066004)

基于生死單元法的鈣線喂入鋼包過程溫度場仿真研究

黃華貴?,李學敏,燕 猛,陳 雷

(燕山大學國家冷軋板帶裝備及工藝工程技術研究中心,河北秦皇島066004)

摘 要:以鋼包爐外精煉過程中的喂線工藝為對象,利用商用有限元軟件MSC.MARC和生死單元法,建立了鈣芯線喂入鋼液過程中的溫度場仿真模型,解決了鈣芯線喂入及其與鋼液接觸傳熱的動態過程建模問題。通過數值模擬,給出了喂入速度、鈣芯線包覆層厚度等參數對鈣芯熔解氣化深度的影響規律,結合鈣的蒸汽壓和鋼包熔池內靜壓力關系,對喂線工藝進行了優化。研究方法對稀土及其他合金包芯線的喂線工藝分析具有一定參考價值。

關鍵詞:鈣芯線;溫度場;有限元法;生死單元法;鋼包精煉

0 引言

隨著現代工業對鋼純凈度及合金成分精確控制要求的不斷提高,喂線工藝作為脫硫、脫氧、去除夾雜以及改變夾雜物形態和合金成分調控的主要技術手段,被廣泛應用于爐外精煉過程[1]。其中,通過向鋼包內喂入鈣芯線進行鋼液鈣處理是目前提高鋼液潔凈度的主要手段[2]。

為了提高鈣在鋼包內的分布均勻性及其收得率,國內外學者圍繞喂線和鋼包底部吹氬工藝做了大量研究工作。Dipak Mazumdar[3?4]等對鋼包底吹氬攪拌過程中的傳熱傳質現象進行了數學建模與模擬分析;謝志強等[5]采用工業試驗方法對鋼包喂入實芯純鈣線的喂線速度進行了研究,探究了喂入速度與合金收得率的關系;熊亞超等[6]通過理論分析研究了鈣、鋁和氧的反應形成不同鈣鋁酸鹽夾雜的反應條件及喂入速度;Yuan Fangming等[7]在研究轉爐鋼水的爐外精煉技術時給出了鋼包內鋼液質量、鋼液溫度和喂絲速度的關系,并分析了鋼渣、喂絲沸騰的影響。此外,圍繞鋼液鈣處理中涉及的冶金物理化學機制也有大量的文獻報道[8?10]。

然而,由于鈣沸點遠低于鋼水溫度,鈣芯線喂入鋼包熔池過程中溫度演變及鈣芯線汽化深度難以準確預測,嚴重影響了鋼水凈化效果和鈣的收得率。本文基于MSC.MARC有限元軟件和生死單元法,建立了鈣芯線喂入鋼液過程中的溫度場仿真模型,解決了鈣芯線喂入及其與鋼液接觸傳熱的動態過程建模問題。通過數值模擬,分析了喂入速度、鈣芯線包覆層厚度等參數對鈣芯熔解氣化深度的影響規律,結合鈣的蒸汽壓和鋼包熔池內靜壓力關系,對喂線工藝進行了優化。

1 喂線工藝概述

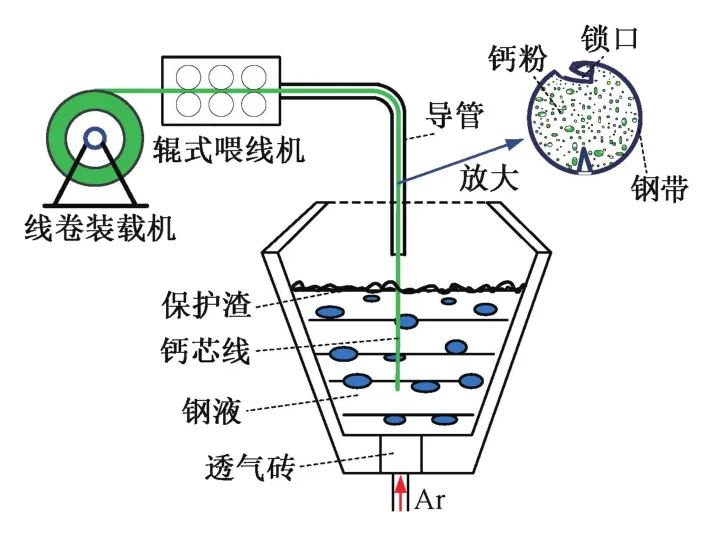

鈣的熔點為843℃、沸點為1 483℃,而爐外精煉鋼包內鋼液溫度通常高于1 600℃,鈣進入鋼水后將很快熔化并氣化。此外,由于液態鈣的密度為1.55 g/mm3,而鋼液密度為7 g/mm3,傳統的噴粉和表面喂線工藝均存在因鈣的快速氣化而導致鋼液噴濺及鈣收得率低下等問題。為了減緩鈣加入鋼包后的氣化過程,目前工業上普遍采用將顆粒狀鈣粉包裹在薄帶鋼內,制成鈣芯線,利用喂線機將鈣芯線從線卷機中抽出,經導管系統將其喂入鋼包鋼液中,即喂線工藝(見圖1)。如圖1所示,喂絲過程中往往同時伴隨惰性氣體攪拌,以增加Ca蒸汽泡在鋼液中的停留時間和良好的混合,達到更好的鋼液凈化效果。

圖1 鋼包喂線工藝示意圖Fig.1 The schematic diagram of ladle wire feeding

2 鈣芯線喂入鋼包過程溫度場有限元建模

2.1模型的簡化

本文以國內某鋼廠160 t鋼包的鈣芯線喂入系統為研究對象,鋼包上口直徑?3 200 mm、底部直徑?1 600 mm、高4 000 mm。鈣芯線直徑D=8~16 mm,其包覆層為厚度h=0.25~0.4 mm的低碳鋼帶。

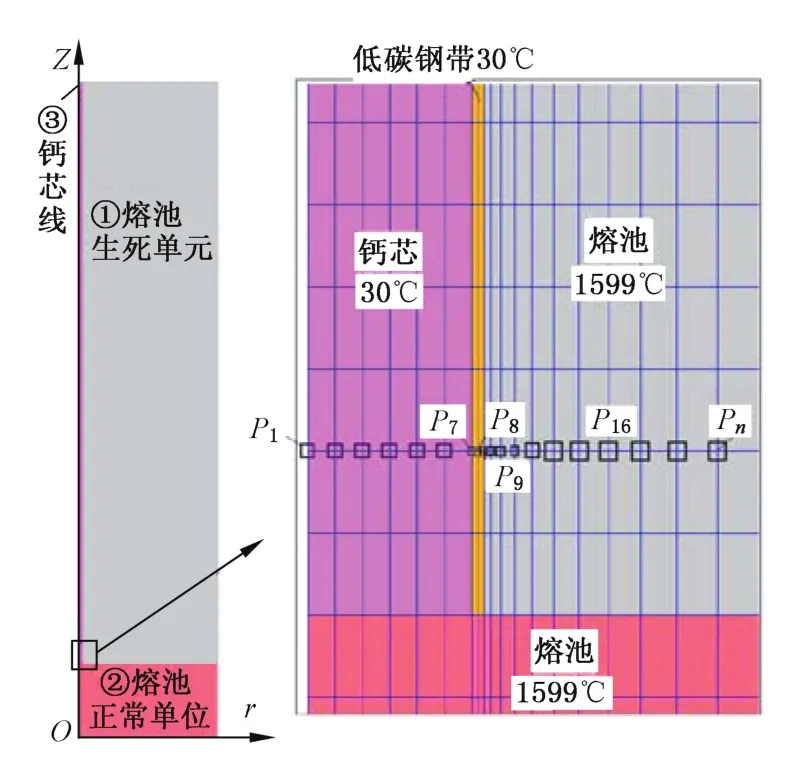

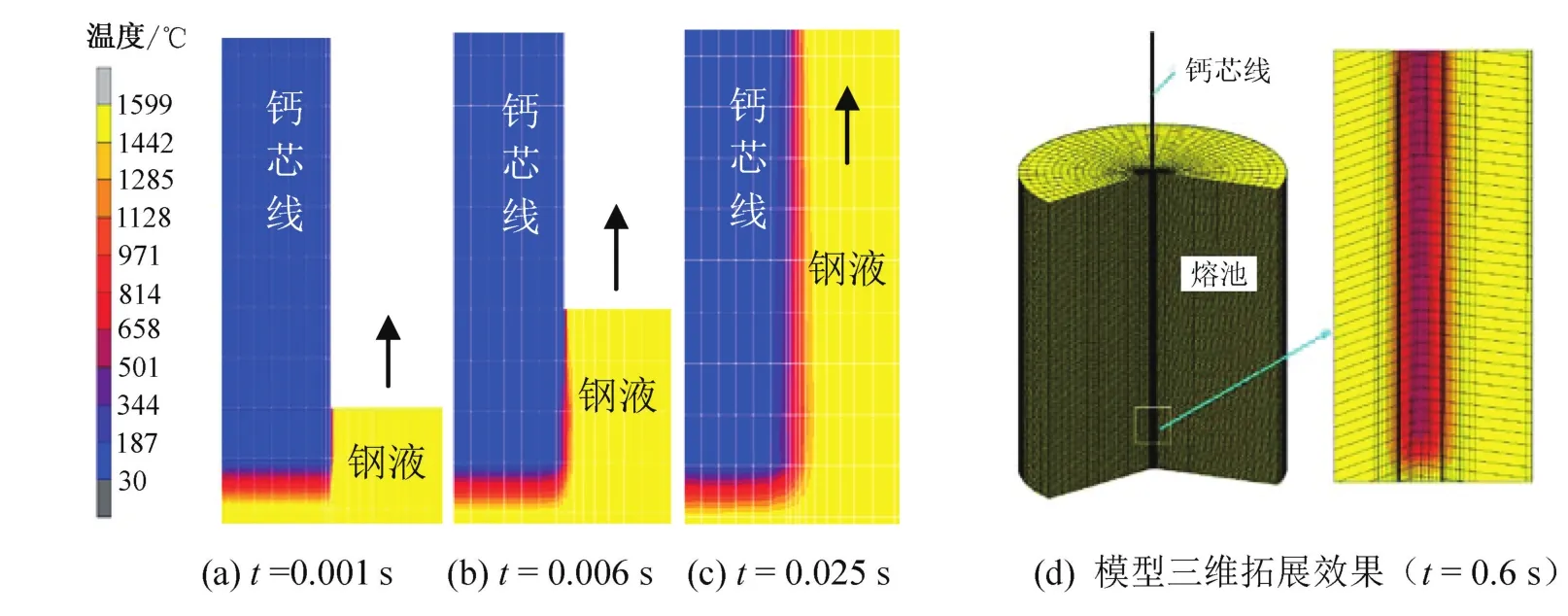

考慮鈣芯線直徑遠小于鋼包橫截面尺寸,熔體與鈣芯線徑向熱傳導可視為沿周向均勻分布。同時,由于距鈣芯線較遠的熔體對鈣芯線溫度變化無影響,可將遠處熔體視為遠場。因此,可將鈣芯線與熔體間的熱傳導視為軸對稱,以鈣芯線中心軸線OZ為對稱軸,建立喂線過程溫度場模擬軸對稱有限元模型如圖2所示。為便于應用生死單元法,整個模型被劃分為3個區域:①熔池生死單元區、②熔池正常單元區域和③鈣芯線(含包覆鋼帶和鈣芯)。其中,鈣芯部分徑向劃分6個單元、包覆鋼帶厚度方向劃分2個單元。熔池初始溫度為1 599℃、鈣芯線初始溫度為30℃。在進行溫度分析時,以圖2中鈣芯線末端往上第3層節點P1~Pn為對象,提取溫度變化數據。

2.2邊界條件

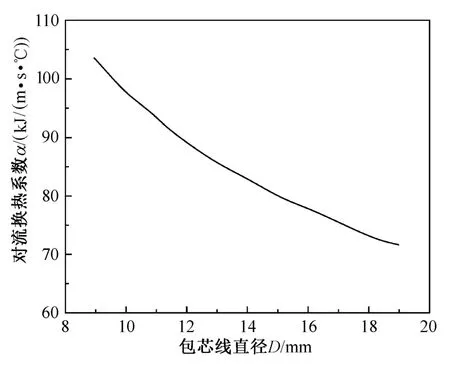

文獻[5]以流?固界面對流傳熱熱工理論[11]為基礎,推導了喂線過程中鈣芯線與鋼液間的導熱系數計算公式(見式(1)),并給出了鈣芯線直徑對其與鋼液間的綜合對流換熱系數的影響曲線(見圖3)。本文鈣芯線直徑取?8~?16 mm,可從圖3中提取不同直徑鈣芯線的界面對流換熱系數。

式中,α為對流換熱系數,kJ/(m·s·℃);λ為鋼液導熱系數,取0.029 6 kJ/(m·s·℃);Re為雷諾系數;Pr為普朗特系數;l為鈣芯線直徑,m。

圖2 鈣芯線導熱軸對稱模型Fig.2 Axisymmetric model for the thermal conduction of the calcium cored wire

圖3 對流換熱系數與鈣芯線直徑關系曲線[5]Fig.3 The relation between the convection coefficient of heat transfer and cored wire diameter[5]

2.3生死單元法

鈣芯線喂入鋼液是一動態過程,本文采用MSC.Marc的生死單元法(二次開發接口子程序uactive.f)[12],對鈣芯線連續喂入鋼包過程進行模擬。如圖2,鈣芯線固定不動,將與鈣芯線外表面接觸的鋼液熔池劃分為生死單元①,與鈣芯線下端面接觸的鋼液熔池劃分為正常單元②。在模型仿真時間為0時,首先將①區熔池單元全部“殺死”,然后根據鈣芯線的喂入速度,將①區熔池有限元網格單元由下而上一層一層激活。由于被“殺死”單元的單元載荷、質量和熱邊界條件等其他同類參數均為0,故①區熔池內未被激活的單元與鈣芯線外表面間不存在熱交換,其溫度初始值由模型設置,不受單元生死操作的影響;而一旦單元被“激活”,即鈣芯線外表面與鋼液接觸,則界面對流換熱過程也同時被激活。從而實現以鋼液相對于鈣芯線不斷上升的淹沒過程來替代鈣芯線喂入過程,具體模擬效果如圖4所示,從圖中可以看出鈣芯線表層接觸鋼液后迅速升溫。

圖4 鈣線喂入過程的模擬結果Fig.4 Simulation result of Ca cored wire feeding process

3 仿真結果分析

3.1鈣芯線熔化時間及鋼殼的形成

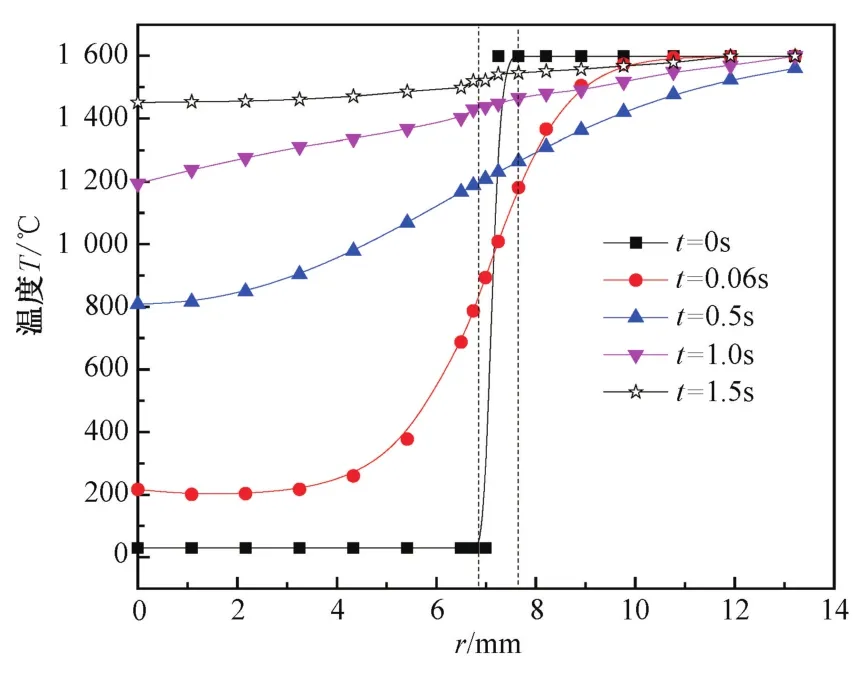

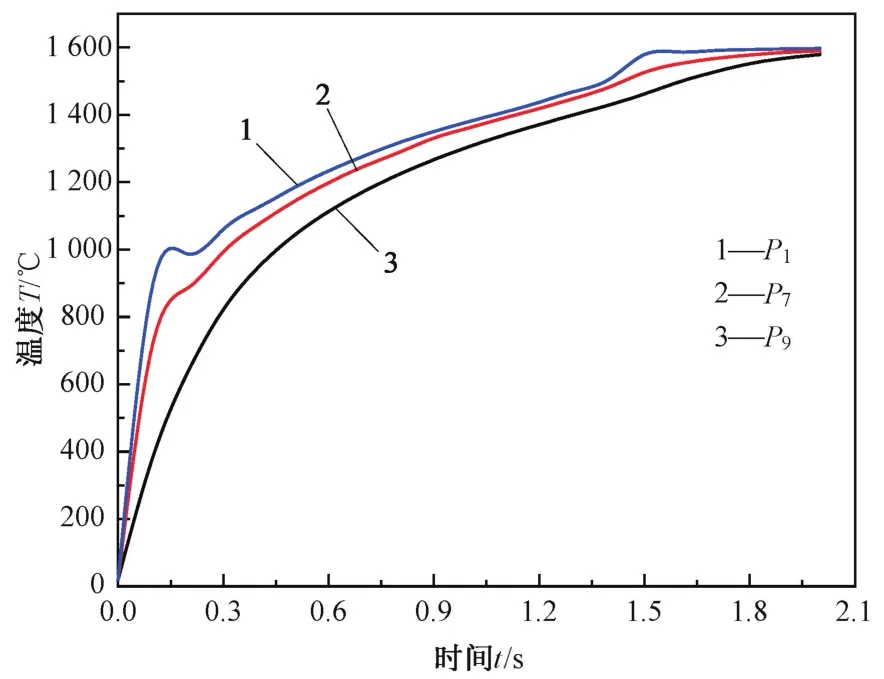

以公稱直徑?13 mm,外側包覆鋼帶厚度為h=0.4 mm的鈣芯線為例,喂入速度v=2.0 m/s,研究鈣芯線喂入鋼液后的徑向溫度分布演化情況及鈣芯線氣化時間。圖5給出了鈣芯線及與其相接觸的鋼液在不同時刻沿徑向溫度分布曲線(即圖2 中P1~Pn節點溫度)變化情況,為便于對比,將鈣芯線中心點P1、包覆鋼帶與芯粉接觸點P7以及包覆鋼帶與鋼液接觸點P9的溫度時間歷程繪制曲線如圖6所示。

從圖5和圖6中可以看出,鈣芯線剛浸入熔池時(t=0.06 s),鈣芯線外表面接觸的鋼液瞬間形成冷凝殼,隨著鋼液與鈣芯線熱傳導的持續進行,徑向溫度分布曲線梯度逐漸減小。當喂入時間t=0.5 s時,鈣芯粉末吸收了足夠熱量熔化變為液相,中心點P1達到1 480℃(鈣的氣化溫度)時間為1.55 s,深入深度為3.1 m。而包覆鋼帶內部點P7達到1 530℃(即完全熔化)的時間為1.52 s。鈣粉及包覆鋼帶溫度演化模擬結果及規律與文獻[13]實驗結果一致,驗證了利用本文模型預測結果定性規律的可靠性。

圖5 鈣芯線及其接觸表面處鋼液的溫度變化曲線圖Fig.5 Temperature variation curves of the calcium cored wire and the liquid steel contacting its surface

圖6 鈣芯線溫度變化圖Fig.6 Temperature variation of Ca cored wire

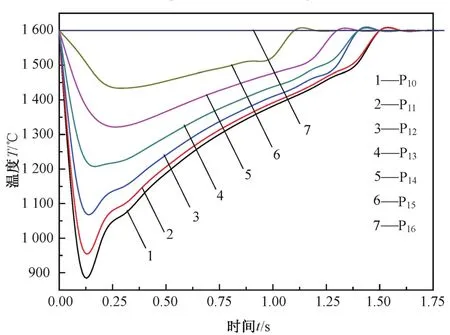

此外,由圖5可知,1.4 s時包覆鋼帶內部點P7達到1 480℃(鈣粉開始汽化),而此刻包覆鋼帶還沒有開始熔化。選取鈣芯線外側P10~P16節點分析是鈣芯線外側是否出現凝殼現象,其各節點的溫度變化曲線如圖7所示。由圖可知,節點P16始終保持在1 600℃,而節點P10~P15在鈣芯線喂入過程中全部出現溫降,并分別在1.1 s~1.5 s內依次回升到1 600℃。由此可知,P16節點右側始終為液相,鈣芯線表面所形成的鋼殼最大厚度為P9到P16節點間距離,約為4 mm。鋼殼在1.1 s時開始熔化,1.5 s全部液化。

圖7 鈣芯線表面接觸區域鋼液溫度變化Fig.7 Temperature variation curves of the liquid steel in the surface of the calcium cored wire

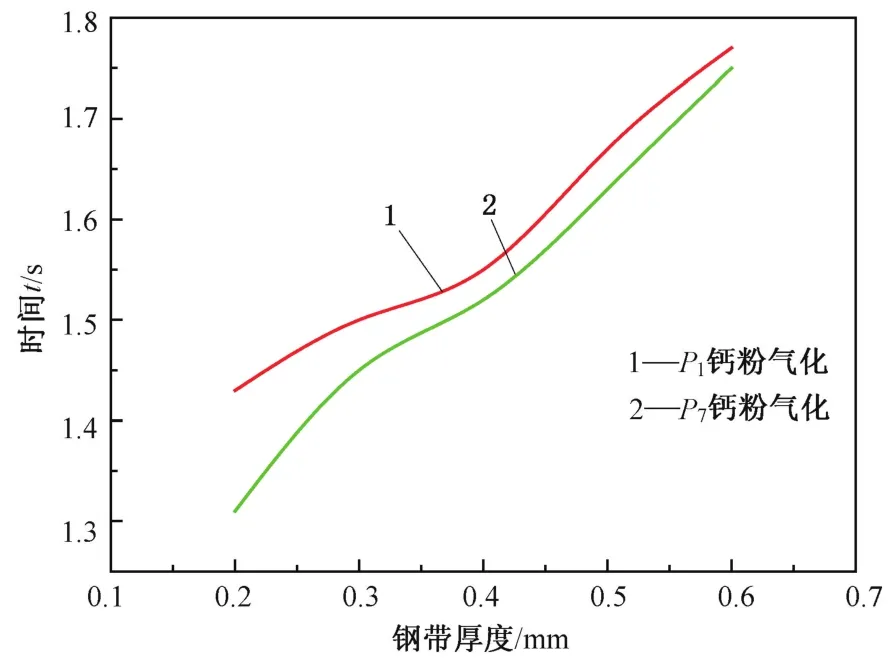

3.2包覆鋼帶厚度對鈣芯線熔化時間影響

采用單一變量法,分析包覆鋼帶厚度對鈣芯線熔化時間的影響規律,帶鋼厚度從0.2 mm到0? 6 mm。圖8為包覆鋼帶和鈣粉熔化時間與鋼帶厚度間關系曲線,由圖可知,鋼帶越厚溫度傳遞越慢,鈣芯線完全熔化所需要的時間越長;由數據統計得出鋼帶厚度每增加0.1 mm,鈣芯線全部熔化的時間增加0.1 s。

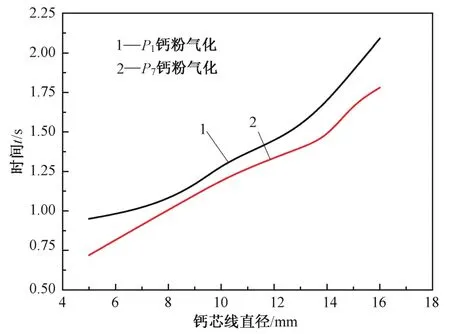

3.3鈣芯線直徑對熔化時間的影響

根據目前實際生產使用的鈣芯線規格(直徑?5 mm~?16 mm),分析了鈣芯線直徑對融化時間的影響規律,結果如圖9所示。由圖可知,鈣芯線直徑越大,所需的熔化時間越長;由數據分析可知芯粉直徑增加1 mm,融化時間增0.1 s。模擬結果與文獻[9]推導的熔化時間基本一致。

工業應用實踐表明,綜合考慮鈣氣化壓強及鋼包底部吹氬攪拌對鋼水鈣處理效果的影響,鈣芯線理想的熔化位置通常要求位于接近鋼包底部。故本文取鈣芯線熔化深度為3 m作為研究對象,當喂入速度為2 m/s時,鈣芯線在熔池內的持續傳熱時間約為1.5 s。結合圖9曲線可知,選用直徑為?12 mm~?15 mm的鈣芯線較為適合。

圖8 鋼帶厚度對鈣芯線熔化時間的影響Fig.8 Effect of strip thickness on Ca cored wire melting time

圖9 鈣芯線直徑對熔化時間的影響Fig.9 Effect of the diameter of calcium cored wire on melting time

4 結論

本論文以某廠160 t鋼包喂線工藝為研究對象,通過有限元數值模擬,得到如下結論:

1)采用生死單元法建立了鈣芯線喂入鋼包的溫度場仿真模型,實現了鋼包的喂入過程和鋼液流動動態過程中對流換熱及喂入鋼液后溫度的變化規律分析。

2)鈣芯線深入鋼液中時首先急速冷卻鋼液形成鋼殼,鋼殼厚度為4 mm。由于熔點差異,芯線內部鈣粉先氣化,鋼帶才完全熔化。鋼帶厚度每增加0.1 mm,鈣芯線熔化的時間增加0.1 s。以熔化時間為依據,為鈣芯線規格選型和喂入速度提供了理論指導。

參考文獻

[1]俞海明.轉爐鋼水的爐外精煉技術 M .北京 冶金工業出版社 2011.

[2]嚴清華.鋼包喂鈣絲技術的現狀及發展趨勢 J .鋼鐵研究學報 2012 24 1 1?4.

[3]Mazumdar D Narayan T Bansal P.Mathematical modelling of mass transfer rates between solid and liquid in high?temperature gas?stirred melts J .Applied Mathematical Modeling 1992 16 5 255?262.

[4]Mazumdar D Guthrie R.I.L.Numerical computation of flow and mixing in ladle metallurgy steelmaking operations C.A.S.method J .Applied Mathematical Modeling 1986 10 1 25?32.

[5]謝志強 黃志勇 顏根發 等.鋼包喂實芯純鈣包芯線的工業性試驗研究 J .安徽冶金 2011 3 5?7.

[6]熊亞超 賴朝彬 帥勇 等.鋼包喂實芯純鈣線的理論分析及工業試驗 J .有色金屬科學與工程 2013 4 4 65?69.

[7]Yuan Fangming Wang Xinhua Yang Xuefu.Influence of calcium content on solid ratio of inclusions in Ca?treated liquid steel J .Journal of University of Science and Technology Beijing 2006 13 6 486?489.

[8]初仁生 楊光維 黃福祥 等.鈣處理工藝對X70管線鋼夾雜物的影響 J .鋼鐵研究學報 2013 25 5 24?30.

[9]孫彥輝 方忠強.鈣處理中間產物的形成及其對氧化鋁夾雜的改性 J .北京科技大學學報 2014 36 12 1615?1625.

[10]Cloete S W P Eksteen J J Bradshaw S M.A numerical modelling investigation into design variables influencing mixing efficiency in full scale gas stirred ladles J .Minerals Engineering 2013 46?47 6 16?24.

[11]鐘聲玉 王克光.流體力學和熱工理論基礎 M .北京 機械工業出版社 1980 218.

[12]黃華貴 劉文文 王巍 等.基于生死單元法的雙輥鑄軋過程熱?力耦合數值模擬 J .中國機械工程 2015 26 11 1503?1508.

[13]朱苗勇 蕭澤強.鋼的精煉過程數學物理模擬 M .北京 冶金工業出版社 1998.

Temperature field simulation on process of calcium cored wire

feeding in ladle based on birth and death element method

HUANG Hua?gui LI Xue?min YAN Meng CHEN Lei

National Engineering Research Center for Equipment and Technology of Cold Strip Rolling Yanshan University Qinhuangdao Hebei 066004 China

AbstractAccording to calcium cored wire feeding process in the ladle refining process a simulation model for transient temperature field of calcium cored wire feeding in liquid steel is established by using a commercial software MSC.MARC and the birth and death element method.This simulation model provides a new way to simulate the heat transfer when calcium cored wire contacted with the steel liquid.An influence law of the feeding speed and the coating thickness of calcium cored wire on the melting gasification depth are analyzed by the numerical simulation.The wire feeding process is optimized by combining with the relationship between the vapor pressure of calcium and the static pressure in ladle molten pool.This new modeling and simulation method are consultative to the feeding technology of rear earth and other alloying element cored wire.

Key wordscalcium cored wire temperature field finite element method birth and death element method ladle refining

作者簡介:?黃華貴(1978?),男,福建福安人,博士,教授,主要研究方向為冶金機械,Email:hhg@ysu.edu.cn。

基金項目:國家自然科學基金資助項目(51101136)

收稿日期:2015?04?25

文章編號:1007?791X(2015)03?0241?05

DOI:10.3969/j.issn.1007?791X.2015.03.008

文獻標識碼:A

中圖分類號:TF769.9