210t轉爐提高終點[C]含量的工藝實踐

許 建

(濟南鋼鐵股份有限公司煉鋼廠,山東 濟南250101)

鋼中[C]含量是轉爐吹煉終點最重要的控制參數之一。轉爐終點[C]含量很大程度上影響著產量、鋼水質量、轉爐爐齡、鋼鐵料及合金消耗等轉爐各項主要經濟指標。為此,作為降本增效的重要部分,濟鋼210t轉爐煉鋼車間相應開展了提高轉爐終點[C]含量的工藝生產實踐。

1 工藝主要優勢分析

1.1 降低鋼鐵料消耗

鋼鐵料消耗是煉鋼企業最重要的成本指標,是衡量一個煉鋼廠競爭或贏利能力重要標志。而終點[C]含量又很大程度上影響著鋼鐵料消耗。

我們知道,終點[C]含量與渣中(FeO)存在著對應的關系。終點[C]含量越高,渣中(FeO)就越低;相反,終點[C]越低,渣中(FeO)就越高,則渣中帶走的鐵含量也就越高,越不利于鋼鐵料消耗的降低。

氧氣頂吹轉爐吹煉過程的脫碳速度VC隨著溫度的升高而逐漸加快,達到最大VC后又隨著剛水中碳的減少而逐漸下降。當碳減少至一定小的含量(約0.07%~0.10%)時,VC已經很小了,此時供入的氧氣主要不是用來氧化碳而是氧化鋼水中的鐵元素。如果由于某種原因需要繼續供氧,此后的吹煉稱之為后吹[1]。可見,后吹增加了鐵損,減少了出鋼量,并降低了鋼水質量。

當[C]含量低于0.06%時,渣中(FeO)會急聚增加,嚴重后吹及點吹爐次的(FeO)含量會高達40%以上,而當[C]含量在0.06~0.08%時,渣中(FeO)則急劇降至25%以下的較低水平,隨著[C]含量的繼續升高,(FeO)的降低趨勢則趨于平緩。因此,為了使終點[C]對鋼鐵料消耗的影響不至于太明顯,應該使終點[C]含量大于0.06%。

我們可以簡單計算一下:若渣中(FeO)增加10%,則1t爐渣則多帶走鐵含量為:1000×10%×56/72=77.8kg,

一般轉爐終渣含量占總裝入量的0.10~0.15%,經計算,鋼鐵料消耗升高6~8kg/t,隨渣量的增加而增加。顯然,若拉后吹或點吹嚴重的話,鋼鐵料消耗必會大幅增加。

由此可見,提高轉爐終點[C]有利于降低鋼鐵料消耗,在允許的條件下,我們應盡可能的提高終點[C]含量,杜絕拉后吹及點吹。

1.2 降低合金消耗

我們知道,終點[C]含量越高,熔池[O]就越低,反之,熔池[O]則越高。因此終點[C]是合金工配加合金首先要考慮的因素。不同的終點[C]含量對合金收得率有著不同的影響,但若[C]含量保持在0.07%以上,不僅脫氧合金如鋁塊消耗大大降低,硅、錳元素收得率也能分別穩定在90%及95%以上的水平。而一旦后吹或點吹嚴重,因[O]的分布明顯加大,使元素吸收率明顯下降且波動大,配料計算就難以把握,不利于成分的控制與穩定性。回收率若降低,噸鋼成本則升高。因此,后吹或點吹嚴重的情況嚴重制約著生產成本的降低。

此外,轉爐終點[Mn]和終點[C]也有著一定關系,一般終點[C]含量越高,終點余[Mn]含量就越高,相應地合金化過程中加入的錳鐵量就越少。由此可見提高終點[C]含量工藝對合金料消耗的降低是顯而易見的。

1.3 利于維護爐襯,提高爐齡

渣中(FeO)含量顯著影響著爐襯壽命,渣中(FeO)含量越高,對爐襯的侵蝕就越嚴重。也就是說,終點[C]含量越低,對爐襯侵蝕越嚴重。

渣中(FeO)是濺渣護爐最重要的技術參數,對濺渣效果起著至關重要的作用。若終渣(FeO)含量較高,特別是有嚴重后吹及點吹情況的,濺渣效果往往較差,對維護爐襯非常不利。而采用終點高[C]含量工藝時,由于終點熔池[C]高,終渣中(FeO)含量較低,可明顯改善終渣狀況,提高濺渣護爐效果,降低濺渣調料劑及補爐材料消耗,補爐次數減少。許多鋼廠例子證明良好的濺渣護爐可使轉爐爐齡提高到10000爐以上,甚至15000爐。因此提高轉爐終點[C]含量,是維護爐襯提高爐齡的主要任務。

1.4 提高鋼水質量

終點[C]含量越低,則渣中及鋼水中殘存的氧含量越高,在鋼水脫氧后,氧化夾雜物也就越多,殘存在鋼水中的數量也較多。嚴重的后吹及點吹使鋼脫氧后產生大量的一次夾雜物使鋼的可澆性變差。而終點[C]含量高的鋼水,在這方面的情況則大為減少甚至消失。因此,終點[C]含量低,不僅增加消耗,加重精煉負擔,還嚴重影響鋼水內在的質量。

2 工藝存在的主要問題

2.1 不利于鋼水的脫磷

根據脫磷反應的熱力學條件可知,鋼中[C]低,鋼及渣中氧化性高,渣中(FeO)升高有利于脫磷。大量實踐證明,轉爐終點[C]含量越高,回磷傾向越大,轉爐終點[C]含量越低,回磷傾向越小。這也就是為什么在冶煉低磷鋼使終點[C]含量普遍控制偏低的原因。因此,如何保證在轉爐終點[C]含量較高的前提下,最大限度的去除[P]是所有鋼鐵企業普遍存在難點。

2.2 終點判斷易失誤

如果一昧的片面追求高碳出鋼,控制不當反而會出現終點高碳高磷現象,這就必然采取點吹操作,不僅增加冶煉周期,還嚴重侵蝕了爐襯,增加了鋼水中夾雜物,增加了鋼鐵料消耗及合金消耗,這對降成本顯然起到了相反的作用,得不償失。

3 工藝優化

3.1 吹煉前期高效脫磷

根據脫磷反應熱力學條件可知,前期熔池溫度低,渣中(FeO)含量高,[C]—[O]反應緩慢,是高碳出鋼工藝最有效的去磷時期。在此時期,一定要做到“早化渣,化好渣,盡快形成具有一定堿度和良好流動性的堿性渣”,以保證最大限度的脫磷。

為確保前期去磷效果,前期熔池溫度不能過高,而為了促進石灰的熔化,獲得較好的渣流動性,熔池溫度又不能過低。因而操作中應注意,為避免前期升溫過快,Si、Mn氧化期過后應提高槍位,同時降低供氧流量,以便延長脫磷期保證去磷效果[2]。

3.2 中期采用高槍位低氧流量操作

高槍位低氧流量操作,降低了對鋼液的供氧強度,能夠在一定程度上抑制碳氧反應的快速進行,這樣既可以抑制快速脫[C]升溫,又可以增加渣中FeO含量,促進化渣,強化脫磷,同時保證了終點[C]。

3.3 控制合適的爐渣(FeO)

(FeO)含量過高或過低都會影響熔池去磷效果。因為(FeO)含量過低時,爐渣流動性和氧化性差,去磷能力降低;而(FeO)含量過高時,會導致爐渣中(CaO)活度顯著降低,這樣反而會降低熔池去磷能力。有資料[3]表明,爐渣(FeO)含量控制在12%~16%附近脫磷效果最佳。可見,過高(FeO)對脫磷無用,且會降低終點[C]含量,在保證脫磷合適的前提下,控制爐渣(FeO)越低越好。

3.4 合理的造渣制度

在高[Si]、高[Mn]條件下,易化渣且渣量大,[P]在終點[C]含量較高的情況下也很容易脫到較低水平,這是提高終點[C]含量的絕佳機會。若在低[Si]、低[Mn]鐵水條件下,提倡推進留渣操作,很容易達到低磷、高碳出鋼的目的。另外采用雙渣法操作也有利于脫磷,有利于提高終點[C]含量,但雙渣法需要倒前期渣,會帶走大量金屬,增加鋼鐵料消耗。

3.5 降低出鋼溫度,快速出鋼

在高[C]出鋼工藝下,為保證去磷效果,過程溫度控制偏低對脫磷有利。在轉爐停爐間隔及出鋼時間短,鋼包烘烤良好,正常周轉包等有利出鋼條件和滿足后續工序要求的條件下,出鋼溫度控制的越低越好。210煉鋼車間經過大量實踐證明過程溫度控制在1580~1600℃,[C]控制在0.40~0.60%,終點溫度控制在1640~1660℃,容易進行高C低磷操作。210煉鋼車間經過工藝優化后,終點[C]有效控制在了0.08~0.10%,同時平均磷也控制在了0.016%左右。

3.6 合理控制終點[C]含量

根據冶煉鋼種采取合理的操作工藝,控制合適的終點[C]含量。終點[C]含量的多少主要取決于所冶煉鋼種[C]、[P]的成份以及所配加增碳合金量的多少。我車間根據大量實踐經驗,總結如下:

冶煉PD23系列、PD17系列等類似鋼種時,因成品[P]的上限為0.030%,[C]的上限為0.20~0.022%,因而是提高終點[C]含量工藝的理想選擇。考慮到合金增碳影響,終點[C]控制在0.10~0.14%;

冶煉[P]上限為0.025%,[C]上限為0.18~0.20%的鋼種時,終點[C]控制在0.08~0.12%;

冶煉[P]上限為0.020%,[C]上限為0.18~0.20%的鋼種時,終點[C]控制在0.08~0.10%;

冶煉[P]上限為0.015%,[C]上限為0.18%的鋼種時,終點[C]控制在0.07~0.09%;

冶煉[P]上限為0.015%,[C]上限為0.10%的鋼種時,終點[C]控制在0.05~0.08%,合金使用低碳合金或金屬錳或兩者按一定比例結合的配加方式,具體情況視終點[C]、[P]以及合金資源及成本而定。

3.7 建立一次拉[C]命中率競賽

在上述優化工藝的基礎上,建立一次拉[C]命中率競賽,獎勵與考核制度并行,激勵煉鋼人員的工作熱情與積極性,并能有效提高工人的冶煉水平。

4 工藝實踐效果

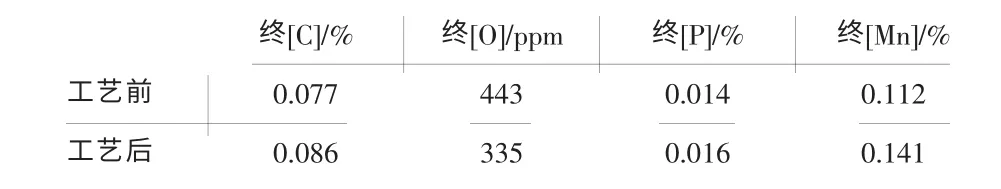

統計210煉鋼車間工藝優化前后各200爐實際數據平均值對比,如表1。

表1 工藝優化前后實際數據平均值

從表1工藝優化前后數據對比可知新工藝的效果是顯而易見的。

210煉鋼車間通過優化工藝及勞動競賽,終點[C]由原先0.06~0.09%提高到0.08~0.12%,平均余[Mn]增加約0.03%,終點氧含量由平均423ppm降到平均340ppm,噸鋼鋁消耗降低約0.1kg/t,平均終點[P]控制在了0.016%以下。鋼鐵料消耗由1064.5/kg降到1058.1/kg,一次終點合格率由原先82.6%提高到92.3%。硅、錳合金收得率分別由原來的87.3%、95.5%提高到92.5%、97.8%。

另外,終渣粘度大大改觀,濺渣料消耗減少,濺渣效果較好,濺渣時間縮短約1~2分鐘,噸鋼氮氣節約750~1500Nm3。爐襯質量保持良好,補爐料消耗降低,液位長期穩定在9800~10000mm,利于操作的穩定。

5 結論

(1)采取有效的措施,保證了去磷保碳,終點[C]有原先0.06~0.09%提高到0.08~0.12%,平均終點[P]控制在了0.016%以下。

(2)平均余[Mn]增加約0.03%,終點氧含量由平均423ppm降到平均340ppm,鋼鐵料消耗由1064.5/kg降到1058.1/kg。

(3)有利于維護爐襯,節約了濺渣料和補爐料,有利于凈化鋼水。

[1]馮捷,賈燕.轉爐煉鋼實訓[M].北京:冶金工業出版社,2004.

[2]王金平,吳健鵬,李小明,等.河南冶金,2006(9):52-57.

[3]韓明榮,張生芹,陳建斌,高逸峰.冶金原理[M].北京:冶金工業出版社,2008.