激光驅動沖擊壓縮下金屬Al的高壓聲速研究

田寶賢,王 釗,李業軍,梁 晶,韓茂蘭,湯秀章

(中國原子能科學研究院核技術應用研究所,北京 102413)

激光驅動沖擊壓縮下金屬Al的高壓聲速研究

田寶賢,王 釗,李業軍,梁 晶,韓茂蘭,湯秀章

(中國原子能科學研究院核技術應用研究所,北京 102413)

為研究Al材料的高壓動態響應特性,采用激光驅動沖擊壓縮加載法和加窗VISAR法,開展了金屬Al樣品的高壓聲速研究,并完成了相關靶物理過程模擬與小尺度靶結構參數設計。實驗獲得了沖擊加載與追趕稀疏物理過程圖像,靶樣品的縱波聲速與理論預估結果相符。

激光;沖擊壓縮;VISAR;縱波聲速

高壓聲速表征材料高壓狀態下小擾動的傳播速度,反映了材料的高壓動態響應特性。它不僅與材料本身的性質有關,而且與材料所處的力學、熱學狀態也有密切的關系[1]。高壓聲速的測量研究,對于開展材料的高壓本構方程、高壓物態方程及地核物理的研究具有重要意義。

目前高壓聲速測量主要是以輕氣炮實驗為主,激光驅動聲速研究報道極少,國內尚未見報道。激光驅動高壓加載具有工作效率高、尺寸小、平面性好、安全可靠、無需接觸炸藥等危險品的特點。在高壓聲速測量中,與輕氣炮的μs、mm量級的時空研究尺度相比,激光驅動ns、μm量級的研究尺度要小得多,由于聲速測量需對沖擊壓縮、追趕稀疏過程進行觀測,因此需合理的靶結構參數設計與精密的診斷測量。本工作基于天光一號KrF激光系統條件,模擬分析聲速測量中的沖擊壓縮、追趕稀疏等物理過程與相應的靶結構參數,利用加窗VISAR法[2-3]初步開展激光驅動沖擊壓縮下金屬Al材料的高壓聲速研究。

1 實驗基本原理

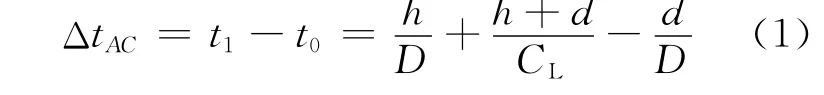

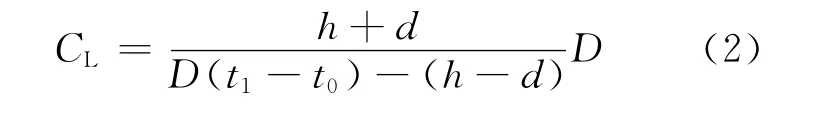

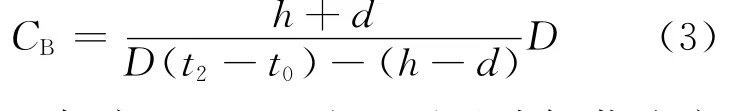

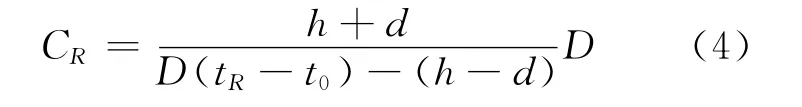

高壓聲速測量靶的基本結構包括飛片、空腔、樣品、透明窗口材料,如圖1所示,利用VISAR干涉儀診斷技術,通過觀測沖擊壓縮與追趕稀疏物理過程中樣品/窗口界面粒子速度的兩次變化實現聲速的測量。為研究方便,實驗采用相同材料的飛片、樣品對稱碰撞。激光由左側入射燒蝕,驅動飛片飛行,飛行一段距離后達到穩定零壓狀態(內部無應力波系),當飛片撞擊樣品后,產生兩個方向相反的沖擊波,定義樣品中的沖擊波為主沖擊波,飛片中的沖擊波為左行沖擊波。主沖擊波到達樣品/窗口界面時引起界面粒子速度發生突變(A點t0時刻),此后主沖擊波透過界面向窗口內繼續傳播。飛片中左行沖擊波到達飛片前表面會反射右行中心稀疏波(又稱追趕稀疏波)向樣品方向傳輸。追趕稀疏波沿傳播路徑對飛片、樣品的高壓狀態進行卸載,當其到達樣品/窗口界面時,界面粒子速度會驟然下降(C點t1時刻)。此后還有塑性卸載過程,以及塑性卸載波到達界面時引起的粒子速度變化(E點),并可推廣到卸載過程中速度剖面上任意R點對應的聲速。根據該物理過程可得:

其中:D為飛片和樣品中的沖擊波速度;CL為Lagrange縱波聲速;h和d分別為飛片和樣品的厚度。

由此可得到CL為:

若壓力較高使材料發生塑性形變,還可測到相應的塑性聲速,即流體力學聲速CB為:

同理,加窗VISAR法還可反映卸載速度剖面上任意R點對應的聲速CR,則:

2 實驗裝置

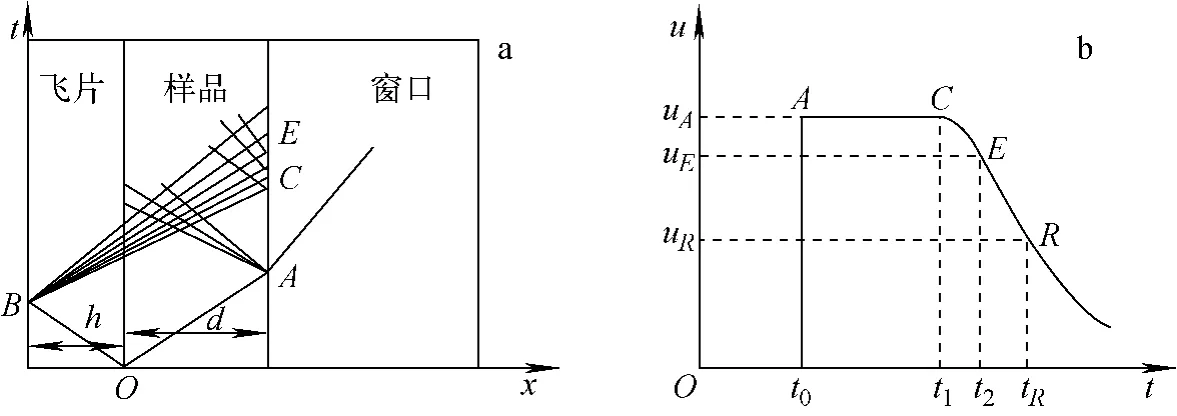

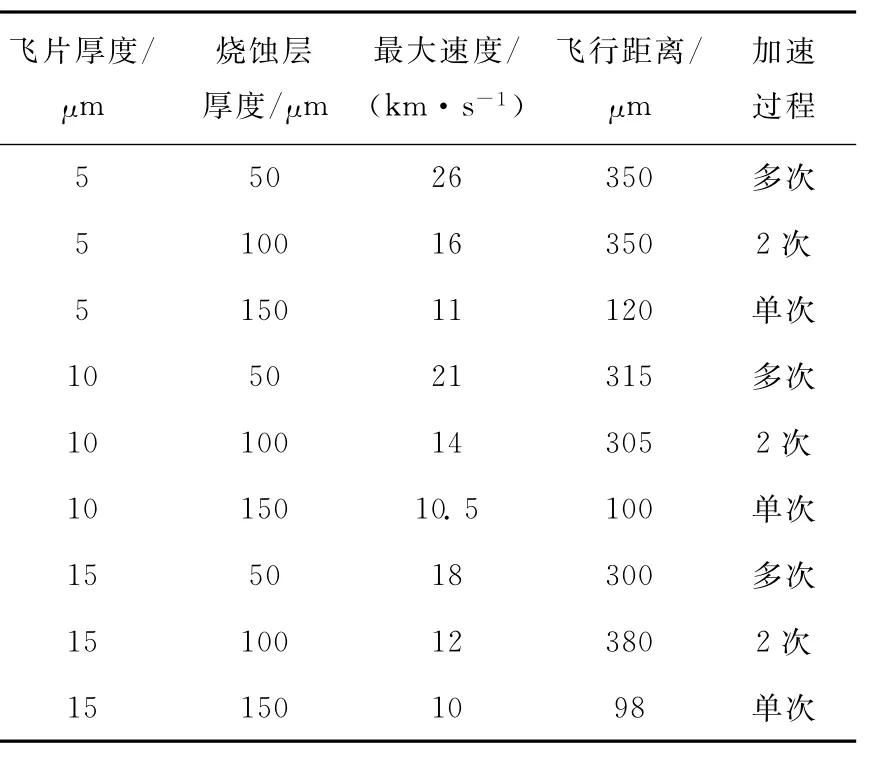

激光驅動高壓聲速測量實驗裝置示意圖如圖2所示。該系統主要包括天光一號激光、真空靶室系統、干涉儀系統、內調焦望遠鏡系統以及深圳大學生產的可見光波段條紋相機等。其中天光一號系統為六路聚焦248nm紫外KrF激光裝置,最大能量輸出超過100J、脈寬27ns、輸出功率密度1012W/cm2、焦斑能量分布為平頂高斯光束、平頂尺寸500μm,經EFISI平滑后平頂部分的均勻性好于2%[4]。診斷系統由VISAR速度干涉儀[5]與條紋相機組成,VISAR探測光源為532nm固體激光器,條紋移動常數2.5km/s,空間分辨率小于5μm,條紋相機選用50ns量程,時間分辨62.5ps/pixel。內調焦望遠鏡利用其前向和側向可實現樣品靶的三維定位與光束聚焦調節。

圖1 加窗VISAR法高壓聲速測量原理示意圖Fig.1 Schematic of high pressure sound velocity measurement using window-VISAR method

3 沖擊波物理模擬與靶結構參數設計

在高壓聲速測量中,靶結構參數設計對沖擊壓縮、追趕稀疏的物理過程有著決定性作用,特別是激光驅動小尺寸聲速測量靶,結構參數與靶組件裝配對實驗的精度與成功率都有著重要影響。聲速測量中沖擊波物理模擬與靶結構參數設計中的關鍵問題分析如下。

1)二維側向稀疏效應。聲速測量原理是建立在一維平面沖擊波物理過程基礎上的,但在沖擊壓縮過程中飛片與樣品中不可避免會產生二維側向稀疏效應(由邊界向中心傳輸側向稀疏波)。因此要忽略該效應則要求樣品的橫向尺寸遠大于其沖擊壓縮的縱向尺寸(沿光軸方向)。本實驗輻照激光為500μm的平頂高斯光束,飛片與樣品厚度為10~30μm,滿足橫向尺寸遠大于縱向尺寸的要求,因此,可忽略二維側向稀疏效應。

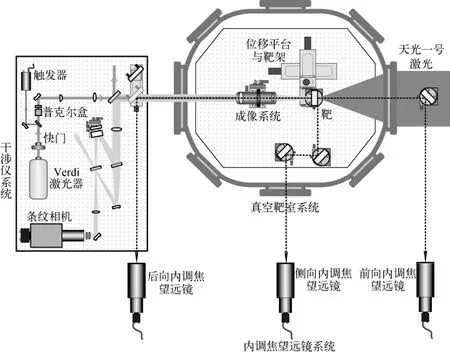

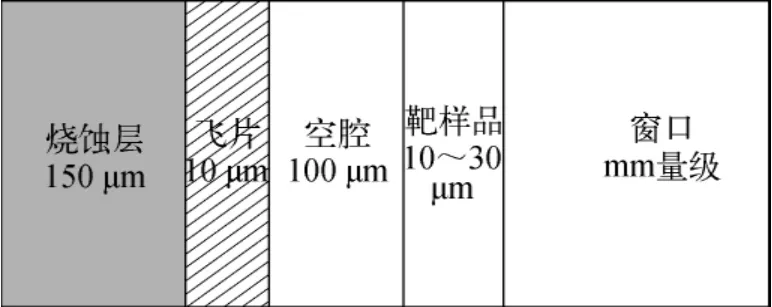

2)零壓飛片。飛片碰撞樣品后的應力波系傳播是聲速測量的關鍵,若撞擊前飛片仍處于加速過程,飛片內部的應力波及壓力狀態會對后續的撞擊物理過程產生影響,因此飛片撞擊樣品前應處于穩定飛行的零壓狀態。本文采用一維流體力學程序HYADES模擬100J條件下,激光輻照燒蝕層驅動高速飛片的物理過程,模擬結果列于表1。由表1可看出,飛片越薄、燒蝕層越薄,飛片的最大速度越大,相應的飛片距離越長,且加速過程會出現多次加速過程。實驗研究表明,飛片飛行距離過長,側向稀疏、沖擊波平面性等二維效應影響會愈加突出,飛片易發生解體。從零壓飛片的速度、飛行距離兩方面考慮,本次實驗飛片參數選擇150μm厚燒蝕層、10μm厚飛片、100μm厚空腔,可滿足碰撞前零壓高速飛片的狀態要求。

圖2 激光驅動高壓聲速測量實驗裝置示意圖Fig.2 Schematic of laser driven high pressure sound velocity measurement experiment setup

表1 激光驅動高速飛片模擬結果Table 1 Simulation results of high speed flyer driven by laser

3)透明窗口材料。主沖擊波到達樣品/窗口界面時,要求無反射或弱反射通過界面進入窗口材料,因此窗口材料必須與樣品材料的阻抗匹配相當。實驗用金屬Al材料與單晶LiF窗口材料的阻抗非常接近,且單晶LiF材料在200GPa下保持透明性,常用來作為加窗VISAR法的窗口材料。

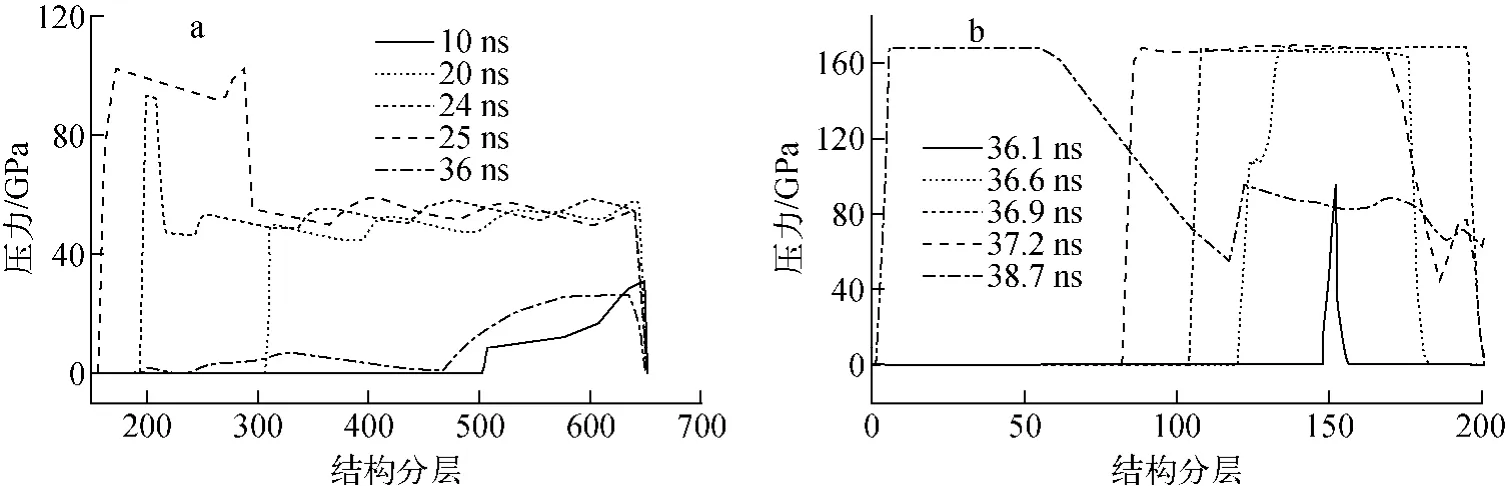

4)追趕比。主沖擊波必須先于追趕稀疏波到達界面,即靶結構必須滿足追趕比的要求。本文利用HYADES模擬100J條件下激光驅動高速飛片撞擊樣品的碰撞物理過程,飛片參數選用零壓飛片參數,樣品厚度為30μm,如圖3所示,其中1~150層為靶樣品(30μm),151~200層為飛片(10μm),201層為空腔(100μm),202~651層為燒蝕層(150μm)。10ns燒蝕層已形成沖擊波,20ns燒蝕層內沖擊波基本穩定,24ns沖擊波從燒蝕層進入飛片,25ns該沖擊波到達飛片自由面然后反射稀疏波進行壓力卸載,36ns左右飛片達到穩定飛行的零壓飛片狀態,36.1ns飛片撞擊樣品產生兩個方向相反的沖擊波,36.9ns飛片中的沖擊波到達飛片前表面反射追趕稀疏波,38.7ns主沖擊波先于追趕稀疏波到達樣品窗口界面。這說明該參數條件滿足聲速測量靶的追趕比要求,實驗選用的靶樣品薄膜多為10、20、30μm 3種厚度,均符合追趕比要求。由于HYADES無LiF窗口材料的相關狀態方程參數,因此無法模擬主沖擊波進入窗口的后續物理過程。通常條件下,窗口材料厚度為mm量級,窗口材料的自由面卸載過程不會對聲速測量產生影響。

圖3 激光驅動高速飛片撞擊樣品的應力波傳輸過程Fig.3 Wave propagation for laser driven impact between flyer and target

圖4為激光驅動高壓聲速測量靶的結構和參數。實驗用窗口為2mm單晶LiF。由于樣品/窗口臺階靶制作難度較大,本次實驗主要采用上述的平面靶結構,沖擊波速度無法直接測量,需通過界面粒子速度計算獲得。

圖4 靶的結構和參數Fig.4 Structure and parameter of target

4 結果與分析

4.1 聲速理論預估

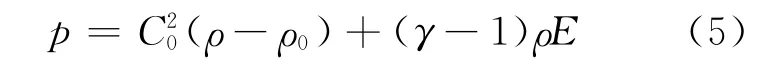

在沖擊壓縮雨貢紐狀態方程與沖擊絕熱線的基礎上,引入凝聚介質實用物態方程[6]來描述沖擊壓縮后的追趕稀疏等熵過程,則:

其中:p為壓力;ρ為密度;ρ0為零壓密度;C0為零壓聲速;E為比內能;γ為系數。

假定γ在等熵過程中為常數,并由沖擊壓縮的終態參量確定(沖擊壓縮的終態代表等熵過程的初態),研究表明,該方程與格留納森等熵方程差分求解結果相符,并可獲得聲速的理論預估解析表達式為:

其中:ρH、pH分別為沖擊壓縮終態的密度與壓力;λ為雨貢紐常數。

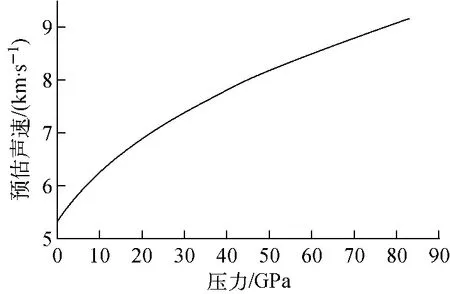

針對實驗用Al材料,其相關參數為:ρ0=2.698g/cm3,C0=5.328km/s,λ=1.338。圖5為理論預估聲速與沖擊波壓力的關系曲線。可看出,在0~90GPa的壓力范圍內聲速隨壓力的提高不斷增大。但壓力較大時,該方法獲得的聲速會小于沖擊波速度,因此該方法不適用于高壓階段(200GPa以上)。

圖5 理論預估聲速與沖擊波壓力的關系曲線Fig.5 Curve of theoretical sound velocity vs shock pressure

4.2 實驗結果

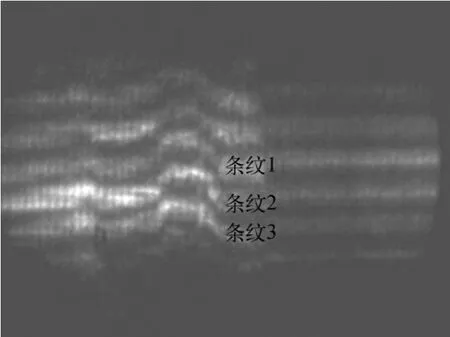

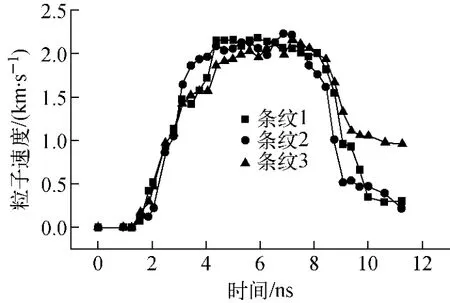

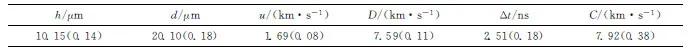

天光一號激光裝置放大輸出能量達130J,光束傳輸損失20%,焦斑平頂桶中功率65%,中心平頂能量約為70J,較模擬參數略低。實驗采用的飛片厚度為10μm,靶樣品厚度為20μm。圖6為20μm樣品加窗VISAR法的條紋干涉圖,從圖6中可看到清晰的條紋二次移動,這兩次移動分別對應著主沖擊波與追趕稀疏波到達窗口界面的時刻。該干涉儀具有一定的空間分辨能力,因此圖像處理后采集其中3條條紋的數據并獲得其對應的界面粒子速度隨時間的變化曲線(圖7),3條條紋的速度軌跡基本相符,對應的最大粒子速度基本相同,這說明在移動過程中靶樣品保持了很好的完整性。但速度曲線的中間平頂因沖擊波不均勻性、成像非線性及讀數誤差等因素影響略有差別,因此在計算稀疏波追趕時間差時采用3組數據的平均值。條紋移動對應的最大粒子速度約為2.1km/s。考慮到沖擊壓縮下窗口材料折射率的變化,取修正因子為1.243[7],樣品/窗口界面實際粒子速度為1.69km/s,由于本實驗采用的平面靶實驗,沖擊波速度無法直接測量,利用沖擊波速度D與粒子速度u的線性關系(D=C0+λu)計算獲得,相應的沖擊波速度為7.6km/s,沖擊壓力約為35GPa。3條條紋追趕時間平均值為2.5ns,對應的Lagrange縱波聲速為7.9km/s,聲速預估曲線35GPa下的預估聲速為7.7km/s,實驗與理論預估結果基本相符。表2列出了各參數的測量結果及不確定度,實驗的主要不確定度來源是條紋相機的時間分辨(追趕時間差Δt的相對不確定度為7%)與干涉儀系統的空間分辨(界面粒子速度u的相對不確定度為4.7%),時間分辨與條紋相機選用的掃描檔量程有關,而空間分辨與干涉儀系統選用的標準具厚度有關。

圖6 20μm樣品加窗VISAR法條紋干涉圖Fig.6 Interference pattern of window-VISAR method for 20μm sample

圖7 樣品/窗口界面的粒子速度隨時間的變化Fig.7 Interface particle velocity between sample and window vs time

表2 各參數的測量結果及不確定度Table 2 Measurement results and uncertainties of experiment paremeters

另外,本文還開展了10μm、30μm靶樣品厚度的實驗,但實驗結果并不理想。30μm的靶樣品追趕時間差很短,雖然觀測到條紋二次移動,但追趕時間平頂無法準確讀數。當前參數下激光驅動小尺寸聲速靶的追趕時間約為3ns,實驗選用的50ns檔的測量精度與分辨率明顯不夠,需采用更快掃速檔(如10ns/5ns檔)。但目前激光輻照系統的延遲抖動達±10ns,且受診斷系統(普克爾盒、機械快門、條紋相機)的延遲抖動、制靶工藝的影響,20ns檔捕捉到實驗信號概率低,10ns及以下很難捕捉到信號,這制約了聲速測量精度的提高。

10μm靶樣品實驗發生靶樣品解體現象概率增大,出現測量的聲速低于零壓聲速,經分析可能是樣品組件平整性、制靶過程中組件裝配等原因造成的。在聲速測量實驗中,制靶過程中的材料加工、表面處理、連接、安裝等關鍵步驟對聲速測量影響較大,飛片、樣品薄膜的平整性、界面間隙等直接影響沖擊壓縮與追趕稀疏物理過程,特別是對于激光驅動條件下小尺度研究的影響更為顯著,這是今后激光驅動聲速研究需重點考慮解決的關鍵技術問題。

5 結論

本文開展了激光驅動沖擊壓縮下金屬Al樣品的加窗VISAR法高壓聲速測量,基于一維流體力學程序HYADES進行了一維平面沖擊加載下飛片撞擊靶樣品的沖擊波物理模擬與靶結構參數設計,獲得了沖擊加載與追趕稀疏引起的二次條紋移動圖像,在20μm靶樣品中獲得了35GPa的沖擊壓力和7.9km/s的 Lagrange縱波聲速,與理論預估的結果相符合。

[1] 譚華.實驗沖擊波物理導引[M].北京:國防工業出版社,2007.

[2] DUFFY T S,AHRENS T J.Sound velocities at high pressure and temperature and their geophysical implications[J].J Geophys Res,1992,97(B4):4 503-4 520.

[3] DUFFY T S,AHRENS T J.Compressional sound velocity,equation of state,and constitutive response of shock-compressed[J].J Geophys Res,1995,100(B1):529-542.

[4] 田寶賢,王釗,戴輝,等.多路激光聚焦系統地均勻性分析[J].原子能科學技術,2013,47(9):1 633-1 636.

TIAN Baoxian,WANG Zhao,DAI Hui,et al.Spatial uniformity analysis of multi-laser-beam focusing system[J].Atomic Energy Science and Technology,2013,47(9):1 633-1 636(in Chinese).

[5] 王釗,高爽,梁晶,等.用于沖擊診斷的成像型速度干涉儀[J].強激光與粒子束,2001,23(3):661-665.

WANG Zhao,GAO Shuang,LIANG Jing,et al.Imaging-velocity interferometer system for any reflector for shock diagnostics[J].High Power Laser and Particle Beams,2001,23(3):661-665(in Chinese).

[6] 李維新.一維不定常流與沖擊波[M].北京:國防工業出版社,2003.

[7] 馬云.沖擊載荷下LiF晶體折射率研究[D].綿陽:中國工程物理研究院,2003.

Study on High Pressure Sound Velocity for Metal Aluminum under Shock Compression Driven by Laser

TIAN Bao-xian,WANG Zhao,LI Ye-jun,LIANG Jing,HAN Mao-lan,TANG Xiu-zhang

(China Institute of Atomic Energy,P.O.Box275-7,Beijing102413,China)

To study the high pressure dynamic response characteristics of metal aluminum,the high pressure sound velocity experiment was carried out with laser driven shock compression loading method and window-VISAR method.The small scale target structure was designed according to the simulation result of the key physical process for high pressure sound velocity.The interference signals of the shock loading and rarefaction process were successfully observed by streak camera.The longitudinal wave sound velocity of metal aluminum sample is well consistent with the theoretical result.

laser;shock compression;VISAR;longitudinal wave sound velocity

O536

A

1000-6931(2015)02-0218-06

10.7538/yzk.2015.49.02.0218

2014-05-29;

2014-11-05

田寶賢(1984—),男,山東章丘人,助理研究員,碩士,等離子體物理專業