海洋環境斜拉橋橋塔高性能混凝土配合比設計

青志剛,石會星

(廣西長長路橋建設有限公司,廣西 南寧 530003)

0 引言

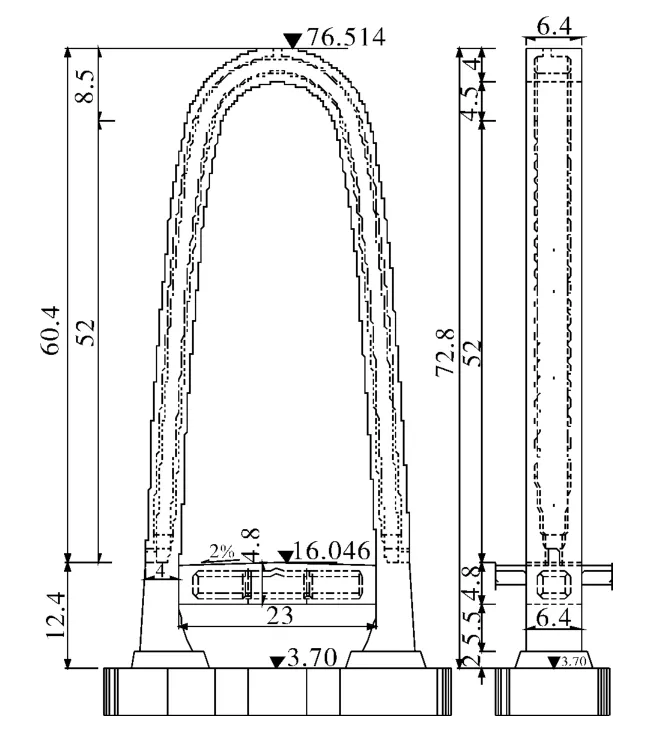

隨著我國大跨徑PC斜拉橋的興建,對此類橋梁的混凝土施工的質量提出了更高層次的要求,也大大增加了施工質量控制的難度。對于在同類型橋梁中地處海洋環境的針魚嶺大橋,高性能混凝土的施工也是這個工程的難點和重點,其混凝土的最終質量密切關系到整個結構的安全性能和使用壽命。針魚嶺大橋地處海洋環境,位于廣西防城港市市政府西側,跨越防城江入海口,大橋主橋跨徑為125.6m+125.6m,為雙索面獨塔斜拉橋,塔、梁固結。索塔為拱形門式鋼筋混凝土結構(見圖1~2),塔高72.8m,塔身順橋向為豎直,索塔采用C50高性能混凝土。在配合比設計過程中總結了一些經驗,具有一定的代表性,希望能對類似施工情況提供有益借鑒。

圖1 廣西第一座拱形門式斜拉橋示例圖

圖2 主塔結構立面示意圖

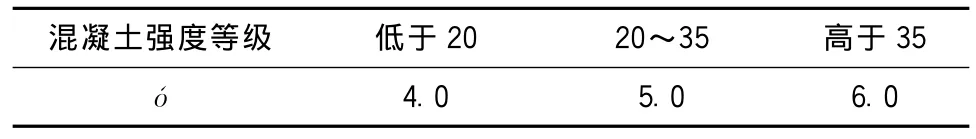

表1 混凝土強度標準差ó值表(MPa)

1 高性能混凝土配合比設計思路

高性能混凝土是近20余年發展起來的一種新型混凝土,基本點都是高耐久性。高性能混凝土的優越性越來越為人們所接受,如節約材料、降低能耗、提高混凝土質量等方面都取得了很大的成績。高性能混凝土配合比設計調整優化為重點,確保混凝土拌和物的工作性及力學性,滿足現場施工工藝,在高性能混凝土的組成材料中,礦物微細粉與高效減水劑雙摻是高性能混凝土組成材料的最大特點,雙摻能夠最好地發揮微細粉在高性能混凝土中的填充效應,使高性能混凝土具有更好的流動性﹑強度和耐久性。

2 高性能混凝土配合比設計

2.1 計算配合比

2.1.1 確定高性能混凝土施工配制強度

根據《公路橋涵施工技術規范》附錄F-4混凝土配制強度計算的規定:其混凝土強度標準差ó可按附表F-4取用,見表1。

fCU,O≥ fCU,k+ 1.645σ = 50 + 1.645 × 6 =59.9 MPa,即混凝土配制強度≥59.9 MPa

2.1.2 選擇水膠比

根據《海港工程混凝土結構防腐蝕技術規范》(JTJ 275-2000)的要求,高性能混凝土水膠比應≤0.35。

2.1.3 選擇用水量

根據《高性能混凝土應用技術規程》(CECS 207:2006)中的要求,用水量≤175kg/m3,取其值作為配合比的設計依據。計算得出,膠凝材料為500kg/m3.減水劑的減水率為28%,阻銹劑為水劑,相應減掉約5kg的用水量,每立方混凝土用水量 W=175-175×28%-5=121kg。

2.1.4 選擇外加劑用量

減水劑:根據廠家出廠檢驗報告及合格證給出的建議摻量為膠凝材料總量的1.5%~2.5%。

阻銹劑:根據設計圖紙要求,鋼筋阻銹劑的建議摻量:粉劑為13kg/m3;水劑為26~36kg/m3。通過對比試驗,結合現場實際情況及混凝土拌和物均勻性,鋼筋阻銹劑選用水劑。

2.1.5 確定最佳砂率

根據《高性能混凝土應用技術規程》(CECS 207:2006)的要求,砂率宜采用37%~44%。

2.1.6 確定水泥用量

根據《海港工程混凝土結構防腐蝕技術規范》(JTJ275-2000)對高性能混凝土摻和料的要求,粒化高爐礦渣摻量為膠凝材料總量的50%~80%,硅灰摻量為水泥質量的5%~10%。

2.1.7 確定砂石用量

根據《公路工程水泥及水泥混凝土試驗規程》中水泥混凝土拌和物表觀密度試驗方法(T0525-2005)的規定。

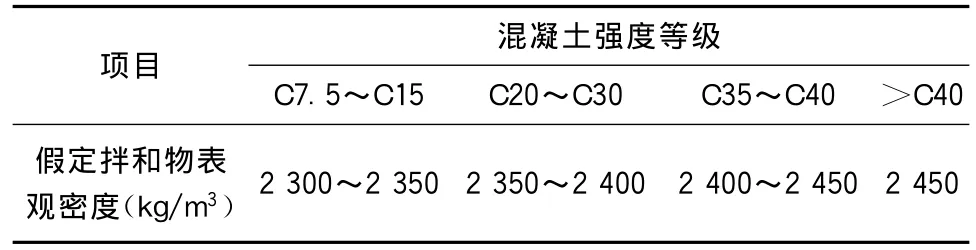

表2 拌和物表觀密度參考表

混凝土配合比采用質量法計算,主塔混凝土強度為C50,假定其表觀密度為2 500kg。

計算砂石用量:水泥+砂石+礦渣+硅灰+阻銹劑+水=2 500kg/m3。

砂/砂石總量=0.37,得出砂子用量=6 86kg/m3,碎石用量=1 167kg/m3。

計算配合比為:水泥238kg/m3;砂子686kg/m3;石子1 167kg/m3;水121kg/m3;礦 粉250kg/m3;硅 灰12kg/m3;阻銹劑26kg/m3;減水劑7.5kg/m3。

2.2 確定室內配合比

水泥238∶砂子686∶石子1 167∶水121∶礦粉250∶硅灰12∶阻銹劑26∶減水劑7.5。

按計算基準配合比試拌出來的混凝土拌和物工作性不能滿足現場施工要求。根據高性能混凝土的特點:高流動性、高體積性、高耐久性、高敏感性、收縮不穩定性。通過調整摻和料及外加劑摻量提高混凝土工作性及力學性能,以保證混凝土結構耐久性.具體調整步驟見圖3。

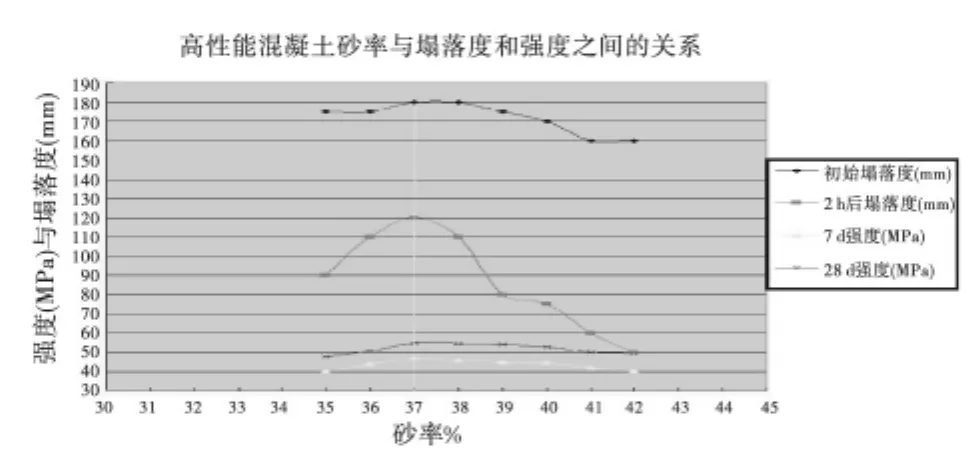

圖3 調整砂率曲線圖

從以上試配來看(圖3),砂率在37%~39%,混凝土和易性一般,坍落度塌損較大,強度不能滿足規范要求。砂率偏小,會造成配制的混凝土粗糙,和易性差,灌注的混凝土易出現蜂窩;砂率偏大,又會造成坍落度大,水泥過剩,混凝土強度質量差且不均勻,收縮性大,彈性模量低。合理選用砂率,能使拌和物具有最大的流動性,且能保持良好的粘聚性、保水性和可泵性,根據工地實際情況,針魚嶺大橋砂率選37%。

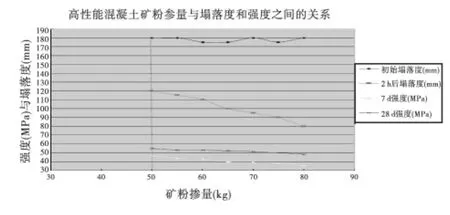

圖4 調整礦粉用量曲線圖

在膠凝材料不變的情況下,礦粉摻量越多,水泥和硅灰量就越少,混凝土的工作性一般,可見礦物的用量對混凝土的工作性沒有多大的改善。混凝土的工作性一般,早期強度反而越小,后期強度基本差不多一樣(見圖4)。

圖5 調整硅灰用量曲線圖

以硅灰用量調整曲線看(見圖5),硅灰摻量跟混凝土強度成正比。硅灰具有超高活性,使摻有硅灰的混凝土強度發展迅速,且具備相當高的強度。根據硅灰的性能,細度很細,需水量很大,高性能混凝土由于水膠比很小,總膠凝材料用量高,水化熱高,硅灰的自干性會使自生體積收縮量增大,容易出現干縮和自收縮施工裂縫。可見硅灰不是摻量越大越好,考慮混凝土拌和物的和易性、穩定性和混凝土結構物的耐久性,結合成本,針魚嶺大橋高性能混凝土硅灰摻量為水泥質量的6%。

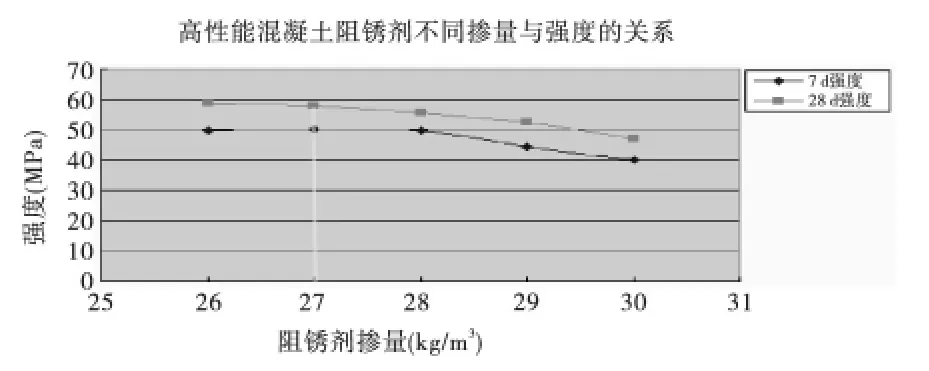

圖6 調整阻銹劑用量曲線圖

混凝土鋼筋阻銹劑工作原理是:能抑制或減輕混凝土中鋼筋或其它金屬預埋件的銹蝕作用。從圖6數據看,阻銹劑的摻量影響混凝土工作性和強度,摻量為26~28kg/m3時,混凝土工作性和力學性能相對較穩定,能滿足設計要求,結合現場混凝土耐久性及成本,針魚嶺大橋最后選用阻銹劑摻量為27kg/m3。

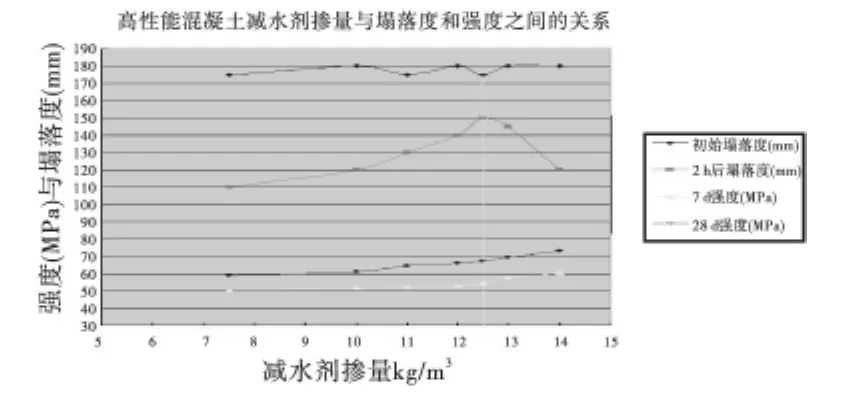

圖7 調整減水劑摻量曲線圖

減水劑的摻量跟混凝土強度有大關系,摻量越高,強度越大,同時對混凝土塌落度也有很大的影響,保證混凝土塌落度的情況下,摻量越大,混凝土塌損越小,當摻量超過飽和摻量時,混凝土塌損就變得越大了。結合混凝土工作性與成本考慮,針魚嶺大橋主塔高性能混凝土減水劑摻量為膠凝材料質量的2.5%,見圖7。

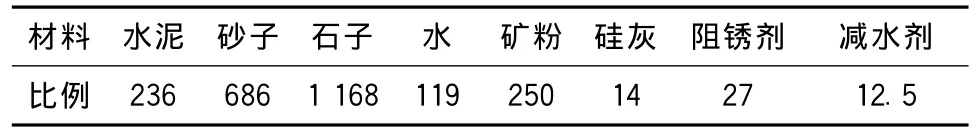

綜合各種材料調整以后的數據,根據最佳比例、試拌等對比試驗,找出了最佳室內配合比見表3。

表3 室內配合比表

試拌:水泥236:砂子686:石子1 168:水119:礦粉250:硅灰14:阻銹劑27:減水劑12.5。

3 確定施工配合比

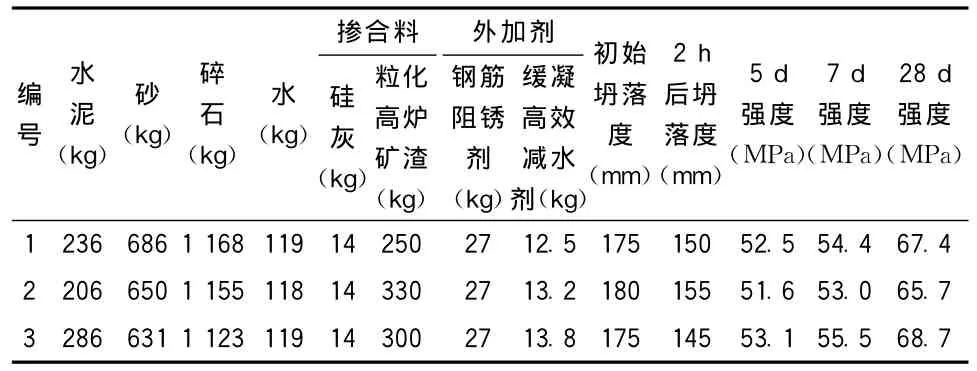

試驗室經過對上述材料摻量反復調整優化,最終確定了三組配合比符合高性能混凝土性能指標,配合比試配結果見表4:

表4 高性能混凝土試配成果匯總表

結合現場施工工藝及高性能情況,最終選(1)組配合比指導主塔施工。

高性能混凝土以高耐久性為基本點,影響混凝土耐久性的主要因素大致分為:(1)在混凝土工程中為了滿足混凝土施工工作性要求,用水量大、水灰比高,導致混凝土孔隙率高,結構不密實,引起混凝土耐久性不足;(2)水化物穩定性不足,游離石灰含量高,容易遭到侵蝕。

針魚嶺大橋地處海洋環境,根據對影響混凝土耐久性主要因素的分析,找出提高混凝土耐久性的主要技術途徑。基本方法有:(1)摻入高效減水劑,降低水灰比,使混凝土的毛細管孔隙率大幅度的降低,保證高性能混凝土高流動性的同時控制好混凝土塌落度的損失,以免影響現場施工。(2)摻入高效活性礦物摻料,提高混凝土結構密實,使水泥混凝土硬化過程中體積穩定。(3)加強施工控制環節,避免裂縫產生使有害物質進入內部通道而引起鋼筋銹蝕,針魚嶺大橋為海洋環境建筑物,保護鋼筋不受腐蝕是混凝土耐久性的關鍵所在。混凝土鋼筋阻銹劑是一種高效鋼筋阻銹劑,摻入混凝土中可以阻止或延緩鋼筋銹蝕,從而延長結構壽命,使混凝土結構在規定使用年限內,抵抗各種外界破壞因素,維持混凝土結構安全。(4)保證混凝土強度,在高性能混凝土中,除了摻入高效減水劑外,還摻入了活性礦物材料粒化高爐礦渣粉和硅灰,增加了混凝土的致密性。在混凝土能充分密實條件下,隨著水灰比的降低,混凝土的孔隙率降低,混凝土的強度提高,混凝土的抗滲性提高,各種耐久性指標也隨之提高,混凝土結構抵抗環境侵蝕破壞的能力越強,(1)組混凝土配合比結果匯總情況見表5。

表5 (1)組混凝土配合比結果匯總表

4 結語

根據針魚嶺大橋環境特點及橋梁使用情況分析,高性能混凝土配合比設計理念形成高工作性的混凝土拌和物,現場施工效果良好。主要有以下幾點結論:

(1)選用合適的膠凝材料用量,控制因溫差大出現裂縫。

(2)選用級配量好的河沙、中砂,保證和易性,同時降低水泥用量。

(3)摻入高效減水劑,降低水灰比的同時保證混凝土工作性,保證結構耐久性。

(4)摻入活性礦物摻和料,改善混凝土的微觀結構性能,保證混凝土強度和耐久性。

(5)摻入阻銹劑,減緩鋼筋腐蝕,延長結構壽命。

[1]馮乃謙,朋改非,石云興,等.高性能混凝土應用技術規程[M].北京:中國計劃出版社,2006.

[2]JTG TF50-2011,公路橋涵施工技術規范[S].

[3]JTJ 275-2000,海港工程混凝土結構防腐蝕技術規范[S].