某抽水蓄能電廠500kV電纜油中乙烷含量超標原因分析

柳艷紅

(中國南方電網調峰調頻發電公司檢修試驗中心,廣東 廣州 511400)

某抽水蓄能電廠500kV電纜油中乙烷含量超標原因分析

柳艷紅

(中國南方電網調峰調頻發電公司檢修試驗中心,廣東 廣州 511400)

在對某抽水蓄能電廠500kV電纜油進行油中溶解氣體分析發現,自電纜補油后油中乙烷含量逐漸上升并超標。論文從補油工藝方法、電纜運行故障、補油油品問題3個方面對故障原因進行分析、試驗驗證。針對電纜油乙烷含量超標原因,提出了相應處理建議。

電纜油;乙烷;絕緣

1 前言

某抽水蓄能電廠(以下簡稱“電廠”)安裝有4臺單機容量為300MW的可逆式抽水蓄能機組,配備兩回充油電纜(分別為1號、2號電纜),用于實現地下廠房500kV設備與戶外500kV設備的電氣連接。

電纜采用單相、銅芯、油浸漬紙絕緣、鉛合金護層、不銹鋼加強及鎧裝聚乙烯護套500kV充油電纜,為法國的ALCATEL廠生產。電纜長約600m,高差約為200m,采用廊道電纜溝架空剛性固定敷設,環境溫度在-5℃~40℃之間,海拔高程不大于1000m。

每相電纜由5個體積為61L的油罐串聯補油以保證電纜及電纜油壓在一定值,正常運行油壓1.5bar,2.5bar為高油壓報警;電纜正常運行油溫30℃左右,45℃為高油溫報警,50℃跳閘。電纜油為某國外石油公司生產的低粘度烷基苯合成絕緣油,主要成分為C9/C10烷基苯。

2 電纜運行情況及故障過程簡介

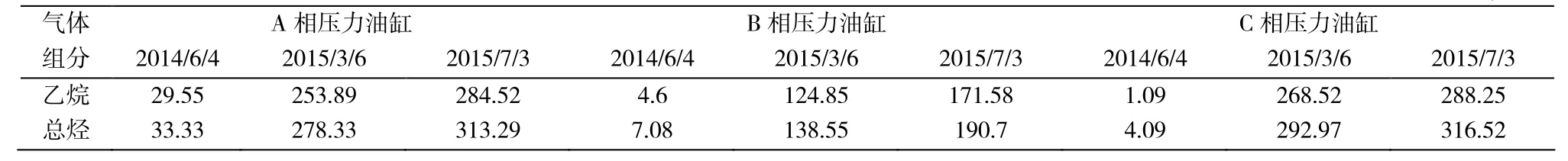

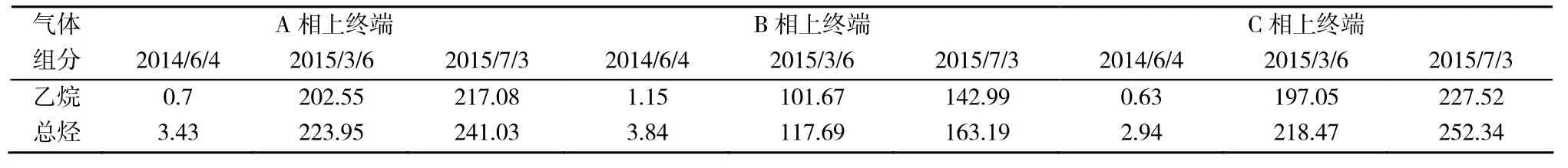

電廠充油電纜自2001年運行以來,上終端及壓力油缸中乙烷含量一直穩定,且維持在較低水平(10μL/L以內)。自2014年4月、6月分別對2號、1號電纜上終端進行補油后,A、B、C三相上終端及壓力油缸中乙烷含量即呈現明顯上升趨勢,其他氣體組分含量未見明顯增長,電纜油擊穿電壓及介質損耗因數試驗均合格。

跟蹤檢測發現:2015年1號、2號電纜上終端及壓力油缸中乙烷含量均接近(或超出)電力設備預防性試驗規程(Q/CSG114002-2011)(以下簡稱規程)中規定的注意值(200μL/L)[1]。歷次化驗結果見表1~4。

3 故障原因分析

對電纜油歷次試驗數據、電纜補油歷史記錄進行綜合分析后,判斷故障產生原因可能為以下3個方面:①補油過程中,因工藝和方法問題導致;②電纜運行過程存在過熱故障導致;③所補油的油品質量導致。根據以上3種情況,通過逐一進行查驗、試驗驗證等方法,確定電纜油乙烷含量超注意值產生的原因。

3.1 補油過程的工藝和方法

查看電纜油歷史檢修記錄發現,電廠電纜自2000年投運以來,共經歷4次電纜油補油處理:2008年10月1號電纜B相補油、2009年4月1號電纜B相上終端電容錐更換后補油、2014年4月2號電纜補油、2014年6月1號電纜補油。歷次補油均采用相同的工藝和方法,而2008年、2009年補油后乙烷含量未見明顯增長,因此排除補油方法不當導致乙烷含量增加。

3.2 電纜運行問題

依據《GB/T 7252-2001變壓器油中溶解氣體分析和判斷導則》,對比電廠500kV 1號、2號充油電纜的油化驗結果,發現:充油設備放電故障的主要特征氣體C2H2并未產生,因此可以排除電纜運行的電氣故障,但未能徹底排除電纜上終端低溫過熱的可能[2]。

表1 1號電纜壓力油缸油中溶解氣體分析數據表 單位:μL/L

表2 1號電纜上終端油中溶解氣體分析數據表 單位:μL/L

表3 2號電纜壓力油缸油中溶解氣體分析數據表 單位:μL/L

表4 2號電纜上終端油中溶解氣體分析數據表 單位:μL/L

2015年3月底對電廠運行中500kV電纜三相上終端進行紅外測溫,檢查未發現局部過熱點。此外,自2000年投產以來,電纜運行一直較為穩定,兩回電纜(6相)同時故障的可能性較低。由此可以排除電纜自身運行故障導致乙烷含量增長。

3.3 補油油品問題

2014年時補油所用油品購置于2010年,存放于電廠油庫。考慮到存放條件惡劣,以及未進行充氮保護等措施,因此并不排除備品油的劣化變質,投入運行后分解導致乙烷含量的增加。為此對電纜舊油(取自電纜下終端)、電廠備品油進行進一步試驗,試驗結果分析如下:

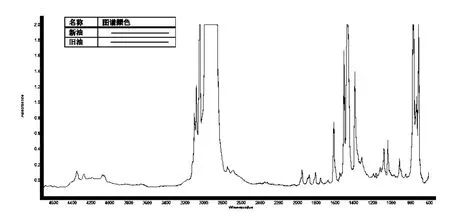

3.3.1 對電纜舊油、備品油進行紅外譜圖鑒定

圖1 舊油/備品油紅外光譜圖

從圖1可以看出,電纜舊油、備品油紅外譜圖基本吻合,由此可以推斷,電纜舊油與所加備品油確實為同一油源、同一添加劑類型的產品,從而排除誤加油的可能。

3.3.2 抗氧化劑含量及氧化安定性測試

3.3.2.1 抗氧化劑含量測試

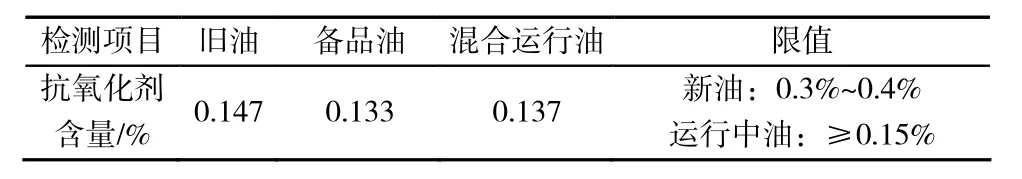

抗氧化劑是絕緣油中一種很重要的添加劑,能減緩油在運行中的老化速度,延長油質使用壽命。目前絕緣油中普遍使用的抗氧化劑為2,6-二叔丁基對甲酚,俗稱T501。本試驗分別對電纜舊油、備品油以及混合運行油進行抗氧化劑含量測試。測試結果見表5。

表5 舊油/備品油/混合運行油抗氧化劑含量

從表5可以看出,備品油中抗氧化劑含量僅為0.133%,低于運行中的電纜油,遠低于限值。分析原因可能為:備品油在存儲過程中氧氣、水分等進入,加速油品的老化,導致抗氧化劑的大量消耗(消耗速率快于運行中的電纜油)。

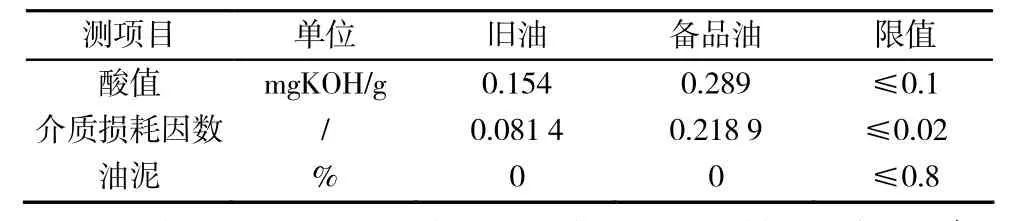

3.3.2.2 電纜舊油及備品油氧化安定性測試

依據未使用過的烴類絕緣油氧化安定性測定方法(NB/SH/T 0811-2010)分別對電纜舊油、備品油進行氧化安定性測試[3]。具體試驗方法:在待測樣品中放入固體銅催化劑,恒速通入空氣,在120℃保持164h,通過測定氧化后油品的揮發性酸值、介質損耗因素和油泥含量來評價油品的抗氧化能力。

從表6可以看出,在氧化安定性試驗過程中,備品油產生更多極性、酸性物質,因此酸值、介質損耗因素均高于電纜舊油,遠高于限值。由此可以推斷電纜備品油的氧化安定性較電纜舊油差(此結論與抗氧化劑含量測試結果一致)。

表6 舊油/備品油氧化安定性測試結果

抗氧化劑含量及氧化安定性測試結果說明:備品油氧化安定性較差,不適合直接使用。

3.3.3 對電纜舊油、備品油進行老化試驗

3.3.3.1 試驗方法

依據運行油老化測定法(DL 429.6-91)對備品油進行老化試驗,試驗后進行油中溶解氣體分析,以判斷備品油的熱穩定性[4]。(為模擬2014電纜所補油品的真實狀況,將備品油進行真空脫氣脫水后進行老化試驗)

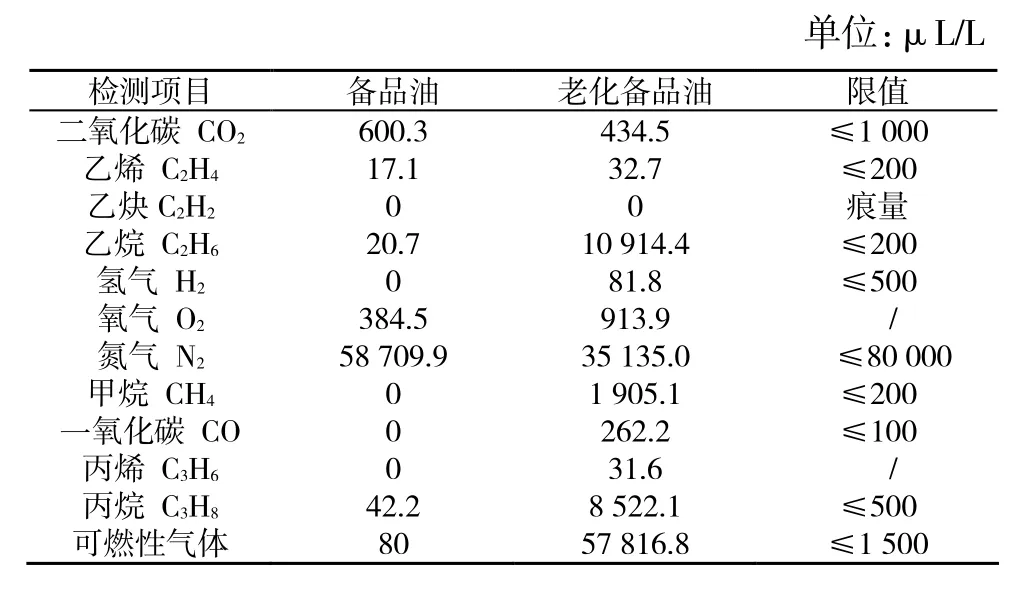

3.3.3.2 老化后油中溶解氣體組分分析

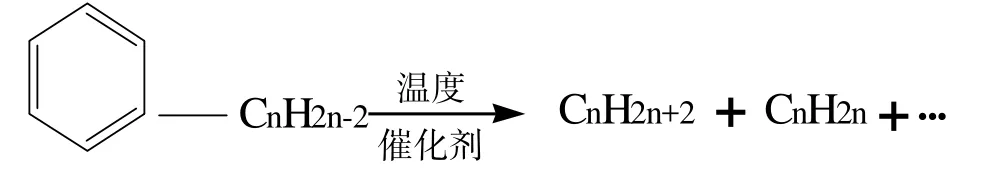

絕緣油是由許多不同分子量的碳氫化合物分子組成的混合物,分子中含有CH3、CH2和CH化學基團并由C-C鍵鍵合在一起。由于電或熱故障的結果可以使某些C-H鍵和C-C鍵斷裂,伴隨生產少量活潑的氫原子和不穩定的碳氫化合物自由基,如:CH3·、CH2·、CH·,或 C·(其中包含許多更復雜的形式)。這些氫原子或自由基通過復雜的化學反應重新化合,形成氫氣和低分子烴類氣體,如甲烷、乙烷、丙烷、乙烯、乙炔等(電纜油分解反應如圖2所示)。

圖2

備品油老化后,飽和烴類(丙烷、乙烷、甲烷)氣體含量大幅上升,其中乙烷含量增長最為顯著,由20.7μL/L增加至10914.4μL/L;不飽和烴類(丙烯、乙烯)氣體含量也明顯增加,總可燃氣體含量已高達57816.8μL/L,遠遠高于規程中運行電纜油的標準1500μL/L。從烴類氣體類型來看,備品油老化后,油品分子開始逐步斷裂成不同烴類的組分,導致油品的穩定性下降,因此可以判斷,備品油熱穩定性較差,不適合使用。

表7 備品油/老化備品油中溶解氣體分析

3.3.4 對電纜舊油、備品油進行相容性測試

依據電力絕緣油相容性的標準試驗方法(ASTM D 3455-2002),對電纜舊油、備品油進行相容性測試,具體試驗方法如下:

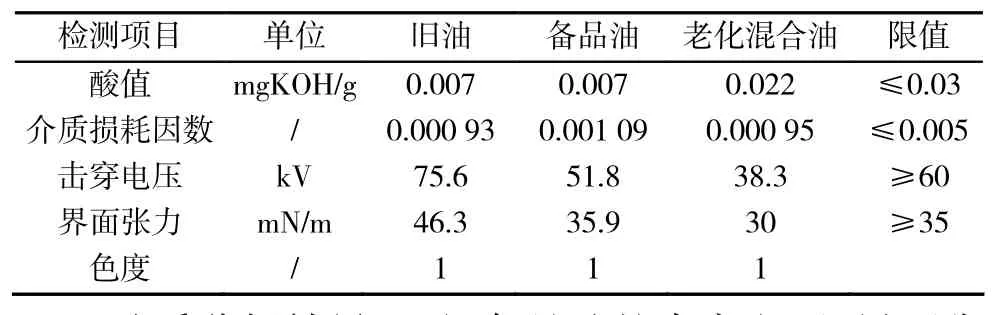

取500kV電纜下終端油(舊油)、電廠倉庫備品油(2014年所補油品)各2000mL于密閉容器混合后,在氮氣保護,銅片催化的條件下,放置于100℃干燥箱恒溫老化164h。混油前后分別進行界面張力、酸值、擊穿電壓、介質損耗因素、色度等測試,以判斷舊油與備品油的相容性[5]。檢測結果如表8。

表8 舊油/備品油/老化混合油油質分析數據

油質分析結果顯示:備品油的擊穿電壓、界面張力低于舊油,且擊穿電壓指標不合格。舊油、備品油混合老化后,界面張力、擊穿電壓顯著下降,酸值上升,表明有極性、酸性物質產生,導致油品性能下降。

依據規程中關于補油和混油的規定:①補充油(無論是新油或已使用的油)各項性能指標不應低于已充油;②經老化試驗的混合油樣質量不低于已充油質量,方可進行補充油過程。

由此可以判斷,這兩種油品不可以混合使用。

4 結論與討論

綜上所述,該廠電纜自身運行正常、補油工藝合理,是備品油的劣化分解導致電纜油中乙烷含量超標。

考慮到電纜中心油道較小、內部絕緣油不具備循環流動性,為此可以推斷2014年補入的油品基本只存在于壓力油缸中,極少部分進入電纜終端。且電纜內部油紙絕緣層原已充分吸附電纜油,不會與油道或電纜終端內腔的電纜油進行交換,筆者認為即使2014年所補油品部分進入電纜終端,也不會進入電纜的油紙絕緣層,對電纜的絕緣性能影響不大。

但備品油的劣化分解,乙烷含量的持續增長會對后續電纜運行故障診斷帶來一定的干擾,因此建議在條件許可的情況下對壓力油缸中油進行整體更換。

[1]Q/CSG114002-2011電力設備預防性試驗規程[S].

[2]GB/T 7252-2001變壓器油中溶解氣體分析和判斷導則[S].

[3]NB/SH/T 0811-2010未使用過的烴類絕緣油氧化安定性測定方法[S].

[4]DL 429.6-91運行油老化測定法[S].

[5]ASTMD3455-2002電力絕緣油相容性的標準試驗方法[S].

TV738

B

1672-5387(2015)S-0045-03

10.13599/j.cnki.11-5130.2015.S.014

2015-10-30

柳艷紅(1983-),女,工程師,從事電氣絕緣油試驗工作。