廣州蓄能水電廠500kV充油電纜乙烷超過注意值問題分析與處理

傅廣澤

(中國南方電網調峰調頻發電公司檢修試驗中心,廣東 廣州 511400)

廣州蓄能水電廠500kV充油電纜乙烷超過注意值問題分析與處理

傅廣澤

(中國南方電網調峰調頻發電公司檢修試驗中心,廣東 廣州 511400)

針對在定檢中發現的廣州蓄能水電廠B廠500kV充油電纜乙烷含量超注意值問題,技術人員通過分析乙烷產生的原因制定出一套壓力油缸換油處理方法。換油處理后的油化試驗合格,乙烷含量明顯下降,證明此套換油處理方法效果良好,可為同類處理提供參考。

充油電纜;壓力油缸;乙烷;分析;更換處理

1 廣蓄B廠500kV充油電纜簡介

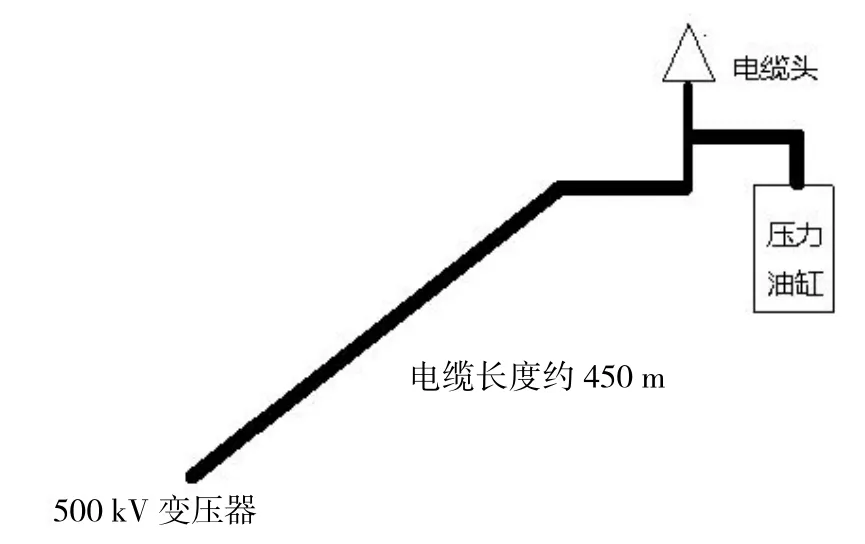

廣州蓄能水電廠(下文稱“廣蓄”)B廠500kV充油電纜采用法國ALCATEL公司NEXANS生產的單相銅芯油浸漬紙絕緣鉛合金護層不銹鋼加強及鎧裝聚乙烯護套高壓充油電纜。設計25℃時運行油壓為1.54bar,最大承受油壓2.5bar,告警油壓0.9bar,跳閘油壓0.7bar。計劃檢測電纜油周期為每年一次,防止油化試驗所取油量使充油電纜內油壓降低,在開關站處,分相設置壓力油缸,每相由5個壓力油缸串聯而成(圖1廣蓄B廠電纜示意圖)。

圖1 廣蓄B廠電纜示意圖

2 充油電纜壓力油缸換油處理工作背景

在2015年1月、3月進行的廣蓄B廠2號、1號充油電纜油定檢中發現,2號充油電纜上終端及壓力油缸中乙烷含量較高,1號充油電纜上終端及壓力油缸中乙烷含量較高,但均未超過注意值(200μL/L)。為了確保電纜運行安全,故縮短電纜油檢驗周期對乙烷含量進行跟蹤分析。

在5月進行的廣蓄B廠2號充油電纜油的跟蹤檢查中,A相壓力油缸中乙烷含量為210.51μL/L,超注意值(200μL/L)。對比2015年1月檢測數據:A、B相上終端乙烷含量略有增長。

在7月進行的廣蓄B廠1號充油電纜油跟蹤檢查中,A相上終端乙烷含量為217.08μL/L,A相壓力油缸乙烷含量為284.52μL/L,C相上終端乙烷含量為 227.52μL/L,C相壓力油缸 288.25μL/L,均超注意值(200μL/L)。對比2015年3月的檢測數據:上終端及壓力油缸中乙烷含量均有不同程度的增長。

3 分析乙烷產生原因及處理方案制定

3.1 分析乙烷產生原因

通過檢查工作記錄發現,廣蓄B廠電纜于2014年對電纜壓力油缸進行了一次補油工作,補油所用備品油放置在油庫中時間較長,補油前備品油全檢合格,但未做油老化試驗。根據分析,由于補油所用的備品油放置時間過長,在補油前雖然油全檢試驗合格,但油的品質已趨近變質,油品穩定性下降,分解概率激增。在電纜運行中,隨著溫度上升,該類型烷基合成油逐漸分解出乙烷,加之使用前未做油的老化試驗,更印證了這一分析。

3.2 確定處理方案

在跟蹤檢測中,電纜油中溶解氣體僅乙烷超注意值,并且乙烷含量處于增長態勢,其他氣體含量穩定且正常。

電纜內部電纜油不存在循環,且電纜油熱膨脹系數小,每次取油樣的排油量遠小于電纜終端總油量,因此2014年補入的油質較差的電纜油基本仍只在壓力油缸中,僅有極少部分可能進入電纜上終端,不會對電纜上終端產生影響,加之對電纜上終端的紅外測溫檢測正常,可排除電纜本身存在故障的可能。

根據上述原因并綜合考慮檢修的風險,技術人員對電纜油處理方案意見為:對電纜上終端內的油無需進行處理。但考慮到壓力油缸中的油會繼續分解產生乙烷,將會對通過電纜油中氣體含量來分析電纜故障的準確性帶來影響,計劃于2015年9月對壓力油缸內的油進行更換。

4 充油電纜壓力油缸換油處理

4.1 壓力油缸內電纜油處理方法

通過電纜濾油機對壓力油缸進行油處理工作,以達到脫去電纜油內氣體,尤其是乙烷氣體的目的。

4.2 充油電纜壓力油缸換油處理準備工作

(1)對采購的新電纜油(十二烷基電纜油)進行全檢,并取原電纜內電纜油與新油進行老化混油試驗,合格后備用。

(2)確認濾油機、外置過濾器、油管、電源等設備工作狀況良好。

(3)對熱油循環過后的電纜油取樣進行顆粒度測試,合格后停止過濾。

(4)準備三相保壓壓力油缸,各相壓力均為1.5bar,對其油樣進行全檢(顆粒度、色譜、耐壓、水分、介損)、新油RGP試驗(或采用氣相色譜法進行油中含氣量測試)并記錄數據直至試驗合格(注:新油RGP試驗小于3Torr≈3.999mbar,色譜法油中含氣量≤1%),合格后備用。

4.3 電纜停電后,復測上終端電纜油情況

在500kV電纜停電后,在電纜上終端電纜頭處,取電纜油進行油化驗。

4.4 拆除并排空壓力油缸內電纜油

4.4.1 安裝電纜三相保壓

在電纜三相壓力表的三通閥補油口處連接一個保壓壓力油缸用于電纜保壓,防止電纜內部油壓下降,空氣進入內部。安裝保壓壓力油缸前需確認備用保壓壓力油缸的壓力為1.5bar(偏差不大于0.1bar),且備用保壓壓力油缸內的電纜油已經過檢驗合格。安裝油缸時電纜補油口(圖2電纜補油口)和備用保壓壓力油缸出口閥門打開,保證兩側均有電纜油流出,然后兩端進行緩慢對接以確保隔絕空氣。將拆下的油管堵頭(圖2圈處)妥善保存,待換型工作結束后回裝。為防止被拆除、安裝油管時的油污染損壞,用塑料薄膜將盤柜內右側部分的繼電器、控制回路等密封,電纜三相保壓連接(圖3)。換油工作過程中,工作人員每3h查看保壓油缸壓力表示數。

圖2 電纜補油口

4.4.2 拆除壓力油缸

關閉三相壓力油缸進油總閥及各個油缸上端閥門,拆除管路間連接油管,用麻繩配合依次將壓力油缸放倒至液壓叉車,用液壓叉車將壓力油缸運至GIS室內,用GIS室內天車將各相5個壓力油缸“頭上尾下”斜放倒在枕木上(下頁圖4)。

4.4.3 壓力油缸排油及沖洗

圖4 傾斜放置的壓力油缸

在擺放到位的壓力油缸上端安裝三通閥,并安裝壓力表,用管路連接濾油機、壓力油缸、廢油桶,用濾油機將儲存在壓力油缸內的電纜油抽出(原壓力油缸內油壓為1.5bar)。讀取壓力表,當原壓力油缸內油壓降至0.4bar時停機,向壓力油缸內充入新油至2bar,再次啟動濾油機排油至1bar后,充新油至1.7bar(額定壓力1.54bar,0.16bar為取油樣和RGP試驗排油裕度),待熱油循環。

4.5 注入新油的壓力油缸熱油循環

用管路將帶熱油循環的壓力油缸與外置過濾器、濾油機相連(圖5),連接采用“下進上出”的方式進行,即油管從濾油機引出后連接壓力油缸底部,油管上端引出后連接外置過濾器一側,外置過濾器另一側連接回濾油機。這樣連接可以更好地將壓力油缸內可能存在的氣體排出,同時將沉積在缸體底部的雜質沖起參與循環,提高過濾效率。

啟動油機進行熱油循環,循環油缸內電纜油約3遍(約4h)后停止,用天車將壓力油缸擺正,等待油樣檢驗。

圖5 熱油循環管路連接

4.6 壓力油缸試驗、回裝、靜置

在壓力油缸上端取樣進行油全檢試驗、RGP試驗(或采用氣相色譜法進行油中含氣量測試),油全檢結果合格后將壓力油缸移至安裝位置,連接各相5個壓力油缸。

安裝油缸時需注意閥門側和壓力油缸出口閥門均要打開,保證兩側都有電纜油流出,當看到電纜油冒出時,兩端進行緩慢對接以確保隔絕空氣,三相確認回裝完畢后,拆除保壓壓力油缸,并將堵頭裝回。

4.7 壓力油缸靜置處理后的油化試驗

壓力油缸連接、安裝到位后靜止24h,在三相壓力油缸尾端取樣進行油全檢試驗(色譜、顆粒度、耐壓、水分、介損)、RGP試驗(或采用氣相色譜法進行油中含氣量測試)。全檢試驗合格后(RGP<66.5mbar,色譜法油中含氣量≤1%)方可恢復電纜運行[1,2]。

5 壓力油缸換油過程的注意事項

5.1 由于電纜油的特殊性,現場需做好防護工作

(1)為防止電纜油滲漏污染、腐蝕地面環境,需在管路連接處放置塑料盒并加鋪抹布。

(2)為防止電纜油燃燒,工作現場嚴禁煙火,并配置滅火器。

(3)需安排有資質的工作人員操作天車,在使用天車時,吊物行進方向及吊物下嚴禁站人。

5.2 對工作中需使用的所有濾油設備沖洗

管路、外置過濾器、三通閥等必須串聯濾油機進行沖洗過濾,取樣全檢合格后才可使用,防止二次污染導致故障擴大。

5.3 換油過程需保證設備安全可靠

(1)換油工作開始前,記錄三相電纜油壓表示數,各閥門初始狀態。在換油工作結束后,恢復各閥門狀態,記錄三相電纜油壓表示數。

(2)濾油機屬大負荷用電設備,需保證取電電源裕量充足。濾油期間安排專人值班,若發生油管爆裂等事件,需第一時間切斷濾油機電源、關閉管路各閥門后及時通知工作負責人。

6 結語

2015年10月,廣蓄B廠500kV 1號電纜壓力油缸電纜油更換工作完成,更換后的三相壓力油缸內電纜油油化全檢合格(A相乙烷含量為2.48μL/L、B相乙烷含量為 5.74μL/L、C相乙烷含量為2.61μL/L),有效減少了電纜油中的乙烷含量,確保電纜安全可靠的運行。此次故障分析和處理過程,可給同類電廠處理類似故障時提供參考。

[1]GB/T17623-1998絕緣油、變壓器油中溶解氣體組分含量的氣相色譜鑒定法標準[S].

[2]GB/T7595-2000運行中變壓器油標準[S].

TV738

B

1672-5387(2015)S-0051-03

10.13599/j.cnki.11-5130.2015.S.016

2015-10-23

傅廣澤(1990-),男,助理工程師,從事500kV變電設備檢修工作。