碳纖維及復合材料產業鏈現狀分析

張傳雄

摘要:從碳纖維紡絲、預氧化、碳化、復合成型和回收利用等方面概述碳纖維及復合材料產業鏈技術現狀,分析碳纖維及復合材料市場現狀以及在國防航空、交通工具、風力發電、運動休閑、土木建筑等領域的應用前景,指出中國碳纖維產業發展存在的問題及建議。

關鍵詞:聚丙烯腈;碳纖維;復合材料

中圖分類號:TQ342+.74 文獻標志碼:A

Current Situation of the Carbon Fiber and Related Composites Industry

Abstract: By discussing the spinning, pre-oxidation, carbonization, compounding and recycling technologies for making carbon fiber and related composites, the paper discussed the present situation of technological development in the field of carbon fiber and related composites; analyzed the market situation of such products and their application prospects in aerospace, national defense, wind turbine, sport and leisure, transportation vehicles, civil-engineering, etc. It also pointed out some problems existing in Chinas carbon fiber industry and gave related solutions.

Key words: polyacrylonitrile; carbon fiber; composites

碳纖維分為PAN基碳纖維、粘膠基碳纖維和瀝青基碳纖維,其中PAN基碳纖維市場占有率超過90%,其生產流程包括纖維紡絲,預氧化、碳化,復合成型和回收利用等流程。

1 碳纖維及復合材料生產技術現狀

1.1 原絲生產技術現狀

原絲的高純化、高強化、致密化以及表面光潔是制備高性能碳纖維的首要條件。在PAN基碳纖維生產中,原絲約占總成本的50% ~ 60%,原絲質量既影響碳纖維的質量,又制約其生產成本。

原絲生產包括聚合和紡絲。原絲聚合是丙烯腈和第二單體、第三單體在引發劑作用下進行共聚反應,生成PAN紡絲液。日本東麗采用AIBN(偶氮二異丁腈)作引發劑,二甲基亞砜(DMSO)作溶劑,DMSO+AIBN體系憑借其操作安全和高質量產品,成為碳纖維丙烯腈聚合的主流方法。PAN基碳纖維原絲通過濕法和干噴濕紡紡絲工藝制造。濕法紡絲是碳纖維生產普遍采用的方法,其技術成熟,易工程化,所得原絲纖度均勻且纖維表面溝槽結構易于后道復合加工;干噴濕紡是將干法和濕法結合的新方法,可實現高品質原絲的細纖化和均質化,紡絲速度是濕法紡絲的 5 ~ 10倍,是高性能原絲生產最好方法之一。東麗、三菱麗陽,美國赫氏和韓國曉星都擁有干噴濕紡紡絲技術,中國中復神鷹、中油吉化等少數企業掌握干噴濕紡T700級碳纖維原絲生產技術,但產品的穩定性有待提高。

1.2 碳纖維的生產技術現狀

原絲經預氧化、碳化和后處理等工藝制得碳纖維。預氧化是纖維組織結構轉變的過渡階段,在保證絲條均質化的前提下,縮短預氧化時間,可以降低生產成本。碳化是纖維亂層石墨結構的成形階段,可使纖維強度大幅提升,碳化條件控制不當會造成纖維結構中有空隙、裂紋等缺陷,影響碳纖維性能。石墨化即高溫下牽伸,使纖維由亂層石墨結構向三維石墨結構轉化,提高碳纖維彈性模量。

碳化爐是制造碳纖維的關鍵設備,國產碳化爐發熱體最高耐熱溫度1 400 ℃,而國外大規模高溫碳化爐對我國實行出口限制,中等規模碳化爐價格又很高,提高了國內碳纖維的建設成本,導致國產碳纖維市場競爭力不足,研發高強級碳纖維生產線的國產設備迫在眉睫。

1.3 碳纖維增強復合材料技術現狀

碳纖維增強復合材料是以碳纖維及織物為增強體、樹脂為基體制成,其代表是以三維編織物為增強體,采用樹脂傳遞模塑工藝(RTM)進行浸膠固化而成的三維編織復合材料。三維編織技術具有較強的仿形編織能力,可以實現復雜結構的整體編織,常用編織工藝有四步法、二步法及多層聯鎖編織工藝。四步法操作靈活性強,編織物整體結構好,但編織速度較慢,對設備要求較高;二步法織造簡單,易實現自動化,適合編織較厚制件,但其執行機構以間斷的離散方式運動;多層聯鎖編織工藝編織的織物機械性能好,設備可平穩連續工作,但不易實現自動化生產。目前可滿足大而厚預制件編織需求的大型三維編織機不多,設計與研發高水平的三維編織機仍是努力的方向。

三維編織實現了增強材料的整體成型,而RTM工藝正是適于整體成型的工藝方法。RTM工藝是將液態樹脂注入閉合模具中浸潤增強材料并固化成型的工藝方法,是接近最終形狀部件的生產方法,基本無需后續加工。由于其效率高、能耗低、工藝適應性強等優點,適宜多品種、高質量的先進復合材料加工。RTM-三維編織復合材料是完全整體結構,與傳統復合材料相比,具有較高的損傷容限、強度和模量,為復合材料應用于承力結構件,特別是應用于航天航空等領域提供了廣闊前景。

1.4 碳纖維增強復合材料回收利用現狀

回收利用碳纖維可降低能耗、節約能源,主要方法有高溫熱解法、流化床分解法和超/亞臨界流體法。高溫熱解法是在高溫下使復合材料降解,回收的碳纖維力學性能降低幅度較大,影響碳纖維再利用,是目前唯一商業化運營的回收方法;流化床熱分解法采用高溫空氣熱流對復合材料進行高溫熱分解,通常用旋風分離器來獲得表面干凈的碳纖維,由于受高溫、砂粒磨損的影響,碳纖維長度變短、力學性能下降,影響回收碳纖維的應用范圍;超/亞臨界法是利用液體在臨界點附近具有高活性和高溶解性等性能來分解復合材料,最大限度地保留碳纖維的原始性能,由于其獨特的優越性,受到產業界高度重視,將可能成為碳纖維主要回收方法之一,目前多數回收技術仍停留在實驗階段,商業化道路漫長。

2 碳纖維及復合材料市場現狀分析

2.1 碳纖維市場現狀分析

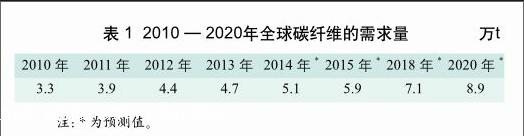

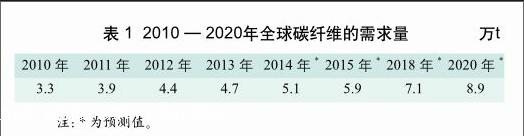

碳纖維分為大絲束碳纖維(>24K)和小絲束碳纖維(<24K),2014年全球小絲束碳纖維產能超過10萬t,其中日本東麗、東邦和三菱三家企業的產能約占全球一半,主要用于航天航空和高端工業領域。全球大絲束碳纖維產能超過3.5萬t,其中東麗收購的美國Zoltek公司和德國SGL的產能超過全球的3/4,主要用于工業和體育休閑領域。全球碳纖維需求量超過5萬t,預計2020年將到8.9萬t,2010 — 2020年復合年均增長率超過10%(表 1)。碳纖維在國防航空、風力發電、運動休閑、交通運輸、土木工程等 5 個領域需求占比分別為30%、14%、14%、11%和5%。

2.2 碳纖維復合材料市場現狀

2013年碳纖維復合材料總產值147億美元,其中CFRP產值94億美元,約占64%。碳纖維復合材料的需求7.2萬t,2020年需求將達14.6萬t(表 2),2010 — 2020年復合年均增長率超過11%。

碳纖維復合材料主要應用到國防航空、交通工具、風力發電、運動休閑、土木建筑等領域,各領域產值見表 3。

(1)國防航空

2013年碳纖維增強復合材料在國防航空領域產值達41.2億美元,其中民用航空24.7億美元,占60%,軍用飛機占16%,商業飛機占8%。在航空領域,碳纖維復合材料占空客A380結構材料的20%以上,波音787結構材料中近50%使用碳纖維復合材料和玻璃纖維增強塑料。碳纖維復合材料取代金屬結構材料,減輕機身質量,節約燃油,在航空領域應用不斷拓展。在國防領域,碳纖維復合材料已用于隱形機、戰斗機、導彈等開發。美國研制出世界上最小無人機,主體由碳纖維制成,僅重106 mg,用于搜索和救援行動,美國F-22和F-35戰斗機,歐洲A400M大型軍用運輸機,日本M-5火箭等都在不斷拓展碳纖維復合材料的應用。美國防部在“面向21世紀國防需求的材料研究”報告中強調,“到2020年,只有復合材料才有潛力使裝備獲得20% ~ 25%的性能提升”。

(2)交通工具

2013年碳纖維增強復合材料在交通工具領域產值達22億美元,其中汽車領域10.1億元,占總產值46%,卡車領域占18%,摩托車占15%,客運火車占13%。CFRP具有輕質高強的特點,逐漸成為汽車輕量化首選材料。試驗證明,汽車重量降低1%,油耗可降低0.7%;汽車質量每減少100 kg,百公里油耗可降低0.3 ~ 0.6 L。全球大型汽車制造商積極聯合碳纖維生產企業,旨在突破碳纖維零部件的低成本工業化生產,廣泛應用于普通汽車。

(3)風力發電

2013年碳纖維增強復合材料在風力發電領域產值達17.6億美元,消耗碳纖維約6 700 t。1985年風輪平均直徑僅15 m,單位產出低于 1 MW,到2013年風輪平均直徑達100 m,平均產出為2.5 MW。當風輪葉片長度在40 ~ 50 m時,碳纖維是唯一能用于制造葉片的材料,隨著風電裝機容量的增加,也必然會促進碳纖維在這領域快速發展。風力發電主要集中在3 個國家,2013年中國達91 GW,占全球30%,其次是美國和德國,分別達62G W和34 GW。

(4)運動休閑

2013年碳纖維增強復合材料在運動休閑領域產值達14.7億美元,其中高爾夫桿等產品產值5.6億美元,占38%,網球和羽毛球球拍占21%,自行車占14%。運動休閑用碳纖維消耗量最大在亞洲,特別是中國,高爾夫球桿、網球拍、釣魚竿、自行車架、船槳、公路賽車等都用到碳纖維。由于成本問題,制約碳纖維在該領域的快速發展,預計2015年全球運動休閑領域對碳纖維需求增長依然保持在4%左右。

(5)土木建筑

2013年碳纖維增強復合材料在建筑工程領域產值達5.9億美元,消耗碳纖維約2 300 t。隨著碳纖維成本降低與復合材料加工技術的發展,土木建筑領域將成為碳纖維復合材料應用新市場。碳纖維復合材料層板加固或修復橋梁及建筑物,碳纖維增強混凝土等都將會有很大發展。在美國約有30萬座橋有潛在維修需求,德國在2030年前將投入160億歐元,用于修復橋梁和路面。預計未來 5 年,碳纖維復合材料在土木建筑領域將以6%左右速度增長。

3 中國碳纖維發展之路

2013年我國碳纖維產能達1.8萬t,實際產量約3 000 t,全為小絲束。碳纖維指標達到東麗公司T300水平,但質量穩定性還需提高;干噴濕法紡絲T700級碳纖維實現工業化生產,但產品質量有待穩定;T800、M40J、M50J等高品質碳纖維仍在中試或攻關階段。國際上碳纖維高端技術和產品對中國實行封鎖,并利用高性能碳纖維盈利來彌補通用級碳纖維的虧損,對中國碳纖維市場進行降價打壓,企圖遏制中國碳纖維產業的發展。受國外低價傾銷和惡意競銷行為影響,國內碳纖維企業基本處于全線虧損境地。

中國碳纖維發展需重點關注以下幾個方面:一是組織技術攻關。重點解決T300級等中低端碳纖維產品穩定性和成本控制問題,加快T700級等中高端碳纖維產品產業化及高模量碳纖維研發,加強高品質油劑、上漿劑、樹脂等輔助材料配套能力,加快預氧化爐和多段寬口碳化爐等設備研發。二是加強應用牽引。建立產學研用產業技術創新聯盟,以應用需求為牽引,深化碳纖維生產與應用企業合作,實現優勢互補。三是深化軍民融合。加大滿足國防發展需求的高端碳纖維及復合材料的研發力度,打破體制機制束縛,引導優勢民企進入軍品領域,加快提升碳纖維行業軍民融合水平。四是推動標準體系建設。建立適合我國產業發展特點并與國際接軌的碳纖維標準體系,解決限制我國碳纖維下游應用瓶頸的標準和應用設計規范問題,逐步擴大國產碳纖維對進口碳纖維的替代。五是加強人才培養。培養一批高端生產和應用技術人才,推動“產學研用”產業鏈一體化發展。

參考文獻

[1] 張婧,陳虹,于今,等. PAN基碳纖維原絲紡絲技術及其發展現狀[J].高科技纖維與應用, 2013, 38(6):46-48.

[2] 嚴彬濤. 碳纖維產業化的瓶頸與路徑[J].石油知識,2014(1):48-49.

[3] 汪星明,邢譽峰.三維編織復合材料研究進展[J].航空學報,2010,31(5):914-927.

[4] 楊超群,王俊勃,李宗迎,等.三維編織技術發展現狀及展望[J].棉紡織技術, 2014, 42(7):1-5.

[5] 孫超明,張翠妙,談娟娟,等. 國產RTM用碳纖維及環氧樹脂基本性能研究[J].玻璃鋼/復合材料,2013(9 ): 35-37.

[6] 任彥.碳纖維復合材料的回收與利用[J].新材料產業,2014(8):19-22.

[7] 蘆長椿.全球碳纖維市場與技術的最新進展[J].紡織導報,2014(9): 44-48.

[8] 馮瑞華. 碳纖維在汽車領域的應用[J].新材料產業,2014(8):15-18.