一起變壓器修后絕緣油出現乙炔 原因分析及處理

宋曉波

(神華國華三河發電有限責任公司,河北 廊坊 065201)

變壓器絕緣油色譜數據的變化,往往反映了變壓器一定的缺陷。本文通過跟蹤我廠#2 高廠變修后絕緣油的色譜數據變化趨勢,并結合近期的檢修狀況和試驗數據進行綜合分析,分析出了絕緣油中出現乙炔的原因,并提出了處理方法,最終驗證分析正確。

1 故障實例

#2 髙廠變型號為SFF-40000/23,由保定變壓器 廠制造,該變壓器因在2008年11月28日低壓側母線短路事故中損壞,于2009年1月修復返廠,修復中對變壓器繞組進行了整體更換,采用最新換位導線工藝,材質采用自粘半硬銅材質,于2009年1月投入運行。至今已運行4年,期間經歷過兩次小修,工作均為常規性檢查及預防性試驗,未進行吊罩檢修。2013年4月#2 機組大修,修后6月19日對#2高廠變絕緣油進行色譜分析,油中出現乙炔2.9μl/L,見表1。

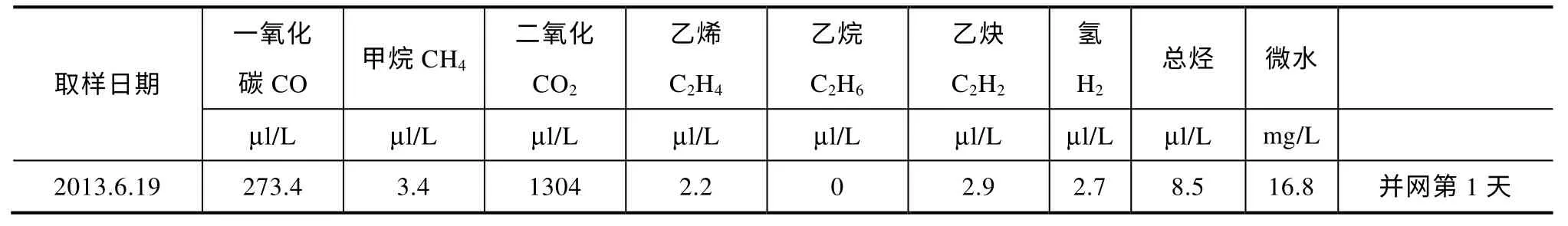

表1 2013年#2 高廠變修后色譜數據

2 油中出現乙炔原因分析

2.1 乙炔的產氣原因

絕緣油是由許多不同分子量的碳氫化合物分子組成的混合物,由于電或熱故障的結果可以使某些C-H 鍵和C-C 鍵斷裂,又重新化合成低分子烴類氣體,根據溫度和能量的不同,依次產生甲烷、乙烷、乙烯、乙炔,依次需要越來越高的溫度和越來越多的能量。

變壓器絕緣油中乙炔產生的途徑主要有以下幾個方面:電弧、火花放電等因素;和變壓器電弧放電或運行中局部過熱超過700℃。此外,其他的常見因素還有:①變壓器油在處理過程中加熱器溫度過高或濾油機加熱裝置不合理;②變壓器油質量本身質量問題,比如使用再生油做原料進行凈化處理;③補焊,變壓器注滿油后,發現焊縫滲油補焊或補焊其他零件。

2.2 歷史數據分析

在調取#2 高廠變2013年之前的歷次油色譜數據中,均未有乙炔出現且其他組份氣體均在合格范圍之內,見表2。

2013年5月#2 高廠變檢修過程中的色譜數據進行分析,見下表3。

由表2、表3數據可以看出,該變壓器修前及修中絕緣油各項色譜數據均正常,確認變壓器修前無缺陷。

2.3 修后分析

6月19日機組起動并網后,對#2 高廠變色譜進行化驗,發現含有2.9μl/L 乙炔。連續跟蹤1 周色譜數據見表4。

表2 修前#2 高廠變歷次油樣化驗色譜及水分

表3 修中#2 高廠變油樣化驗色譜及水分

表4 帶電1 周內#2 高廠變絕緣油色譜數據

從上表的數據,可以看出隨著時間的推移乙炔的含量沒有發生明顯的變化及增長,其他烴類氣體也無明顯變化,檢修期間進行的變壓器油微水含量分析試驗、變壓器繞組絕緣電阻、吸收比試驗、繞組tgδ測試、泄漏電流測試等試驗,數據均正常。

另外,從#2 高廠變2013年6月投運后的數據分析,①乙炔含量無增長趨勢,烴類氣體穩定,因此判斷不存在電弧及火花放電現象;②變壓器濾油后化驗色譜數據均合格后方進行注油,排除加熱裝置及變壓器油本身質量問題。

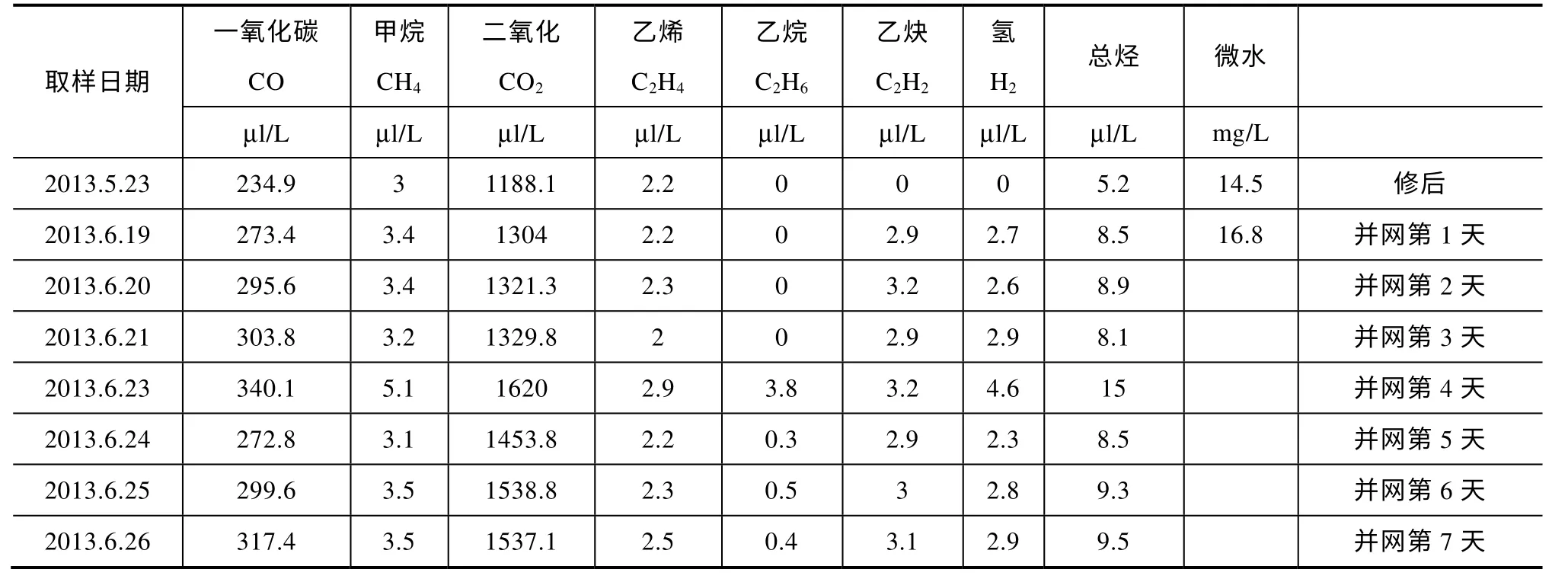

為進一步確定產氣原因,回顧#2 高廠變主要檢修工作,除常規性檢查及預防性試驗外還進行了如下工作:5月17日廠家技術人員到廠(其中一名焊工)處理#2 高廠變滲漏點,撤油至頂部大蓋左右后對其滲漏點進行補焊處理。焊工對#2 高廠變低壓側第一組冷卻器下法蘭母管裂紋(見圖1中焊點1、2)進行電焊堵漏,焊接前已將冷卻器上、下法蘭截門關閉(見圖2中1、2),焊接結束后將冷卻器中變壓器油經放油孔(見圖1中3)放掉,并打開冷卻器上法蘭對冷卻器進行沖洗約10min。工作前對#2高廠變取油進行色譜及水分化驗,并將變壓器油放至專用油罐進行濾油,油取樣化驗合格,向#2 高廠變回注至原油位后打開第一組冷卻器上下法蘭。

圖1 變壓器第一組冷卻器下部焊點示意圖

2.4 綜合判斷

綜上,初步分析#2 高廠變壓器A 修后產生乙炔的原因為:#2 高廠變散熱器底部聯管焊接后,雖進行放油處理,但因散熱器為片散式,無強油循環,殘油無法徹底排盡,焊接產生的氣體遺留在片散內,變壓器投運后鐵心和線圈把熱量首先傳給在其附近的油,使油的溫度升高。溫度高的油體積增加,比重減小,就向油箱的上部運動。冷油將自然運動補充到熱油原來的位置。這樣,因油溫的差別,產生了油的自然循環流動。既熱油從變壓器油箱的上部,沿散熱器的內表面向下流,在向下流的過程中把熱經片散傳給空氣,被冷卻的油從散熱器下部進入油箱,然后經各油道上升,在上升過程中把線圈和鐵心的熱量帶走,熱油又匯于油箱上部(見圖2,箭頭代表油流方向)。這樣,周而復始不斷循環,焊接產生的氣體慢慢擴散至本體內部。

3 運行措施及處理

3.1 運行措施

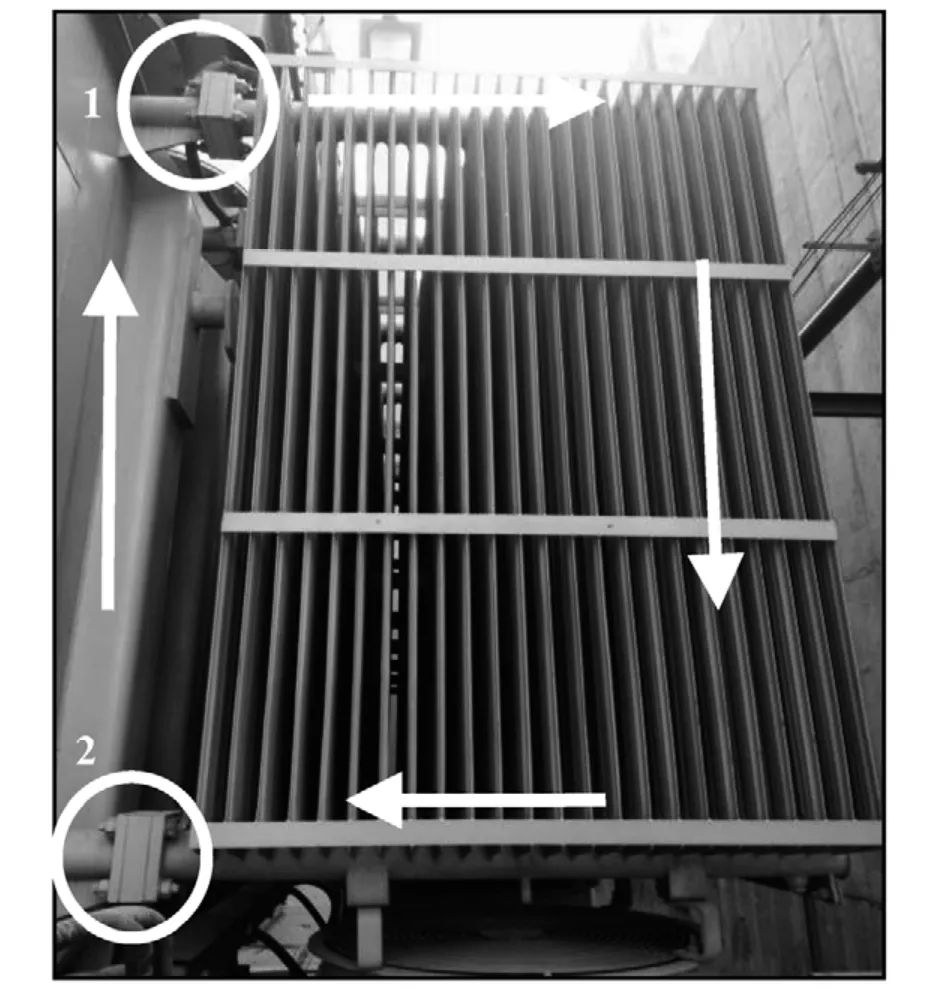

1)運行中加強絕緣油色譜數據分析,前10 天每天取樣分析色譜數據,并分析變化趨勢,以后縮短取樣周期(由3月/次縮短至1 周/次),并跟蹤乙炔及其他特征氣體變化趨勢(見表5),當乙炔含量出現明顯增長時,應立即組織召開專題分析會。

2)加強變壓器日常巡視檢查,跟蹤變壓器聲音、溫度變化。

圖2 片散式冷卻器油循環示意圖

表5 運行中#2 高廠變絕緣油部分色譜數據

3.2 停機處理

1)對變壓器油進行脫氣處理。

2)變壓器油合格后,繼續熱油循環直至油中無乙炔,且其他氣體在合格范圍內。2014年8月,#2機組檢修中,按照既定措施對#2 高廠變絕緣油中乙炔問題進行了治理。通過預防性試驗數據與歷次試驗數據對比,無明顯變化趨勢,同時對變壓器絕緣油進行脫氣處理,詳細處理流程如圖3所示。

圖3 #2 高廠變絕緣油處理流程

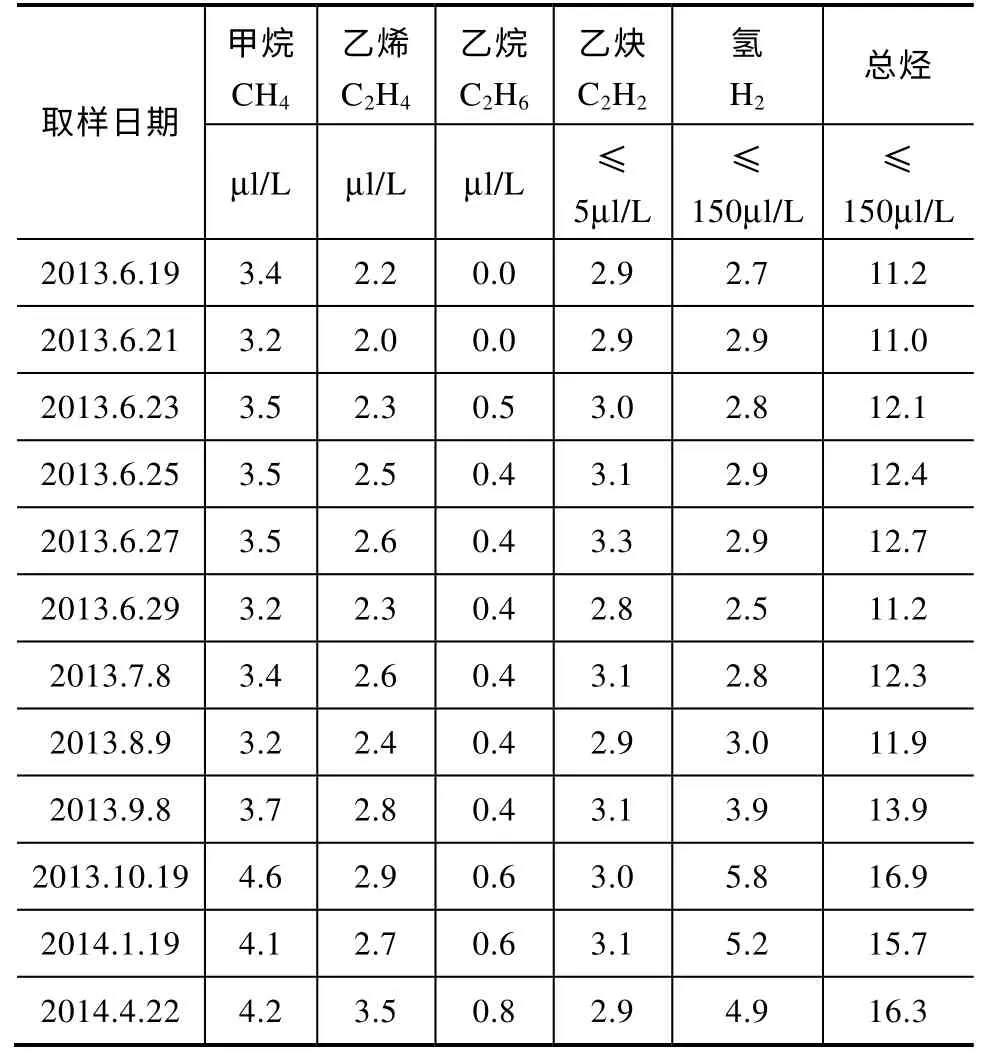

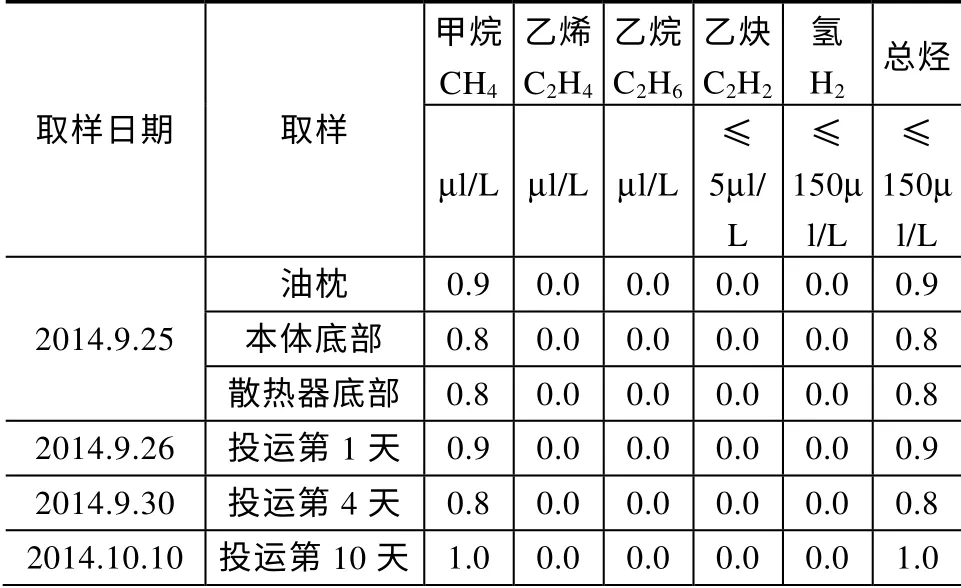

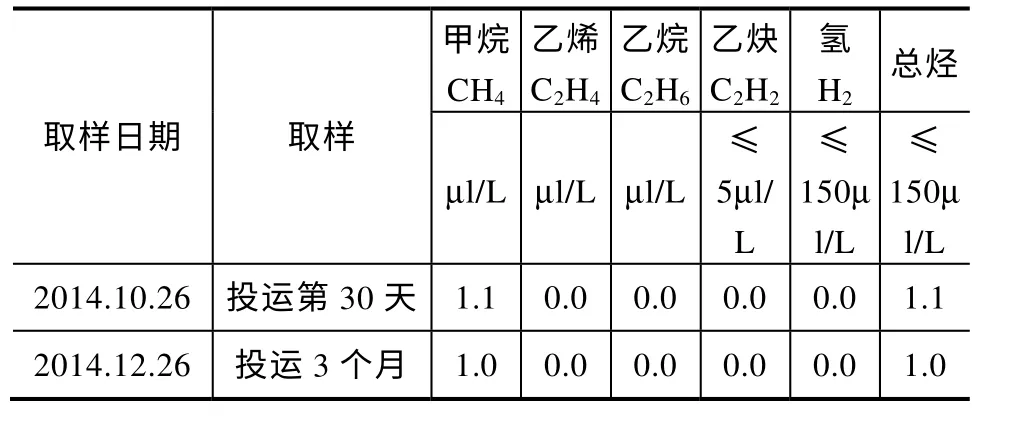

經過上述處理,分別取變壓器本體、油枕及散熱器底部共3 個油樣進行化驗,數據均合格且一致,在連續跟蹤1、4、10、30 天色譜中烴類氣體含量,數值平穩見表6。這也充分驗證了此前關于變壓器絕緣油中出現乙炔原因的分析,即變壓器內部確無異常,故障氣體確由電焊造成。

表6 停機處理后#2 高廠變絕緣油色譜數據

(續)

4 結論

1)當檢修投運后出現乙炔,應綜合分析機組起動前色譜數據,考慮合閘沖擊對變壓器的影響,通過連續跟蹤色譜數據及電氣參數變化以進一步判明故障原因,同時首先應排除檢修過程中的產氣因素,如焊接作業措施不當,分接開關位置移動造成接觸不良等。

2)當運行中出現乙炔時,應高度關注,此時可能變壓器內部存在放電或電弧,這時的色譜數據呈異常變化趨勢,應結合產氣速率和產氣量進行分析,必要時需立即停電處理,避免擴大事故。

[1] 國家質量監督檢驗檢疫總局.GB/T 7252—2001.變壓器油中溶解氣體分析和判斷導則[S].2001.

[2] 楊奇嶺.變壓器油中氫氣含量異常情況的分析[J].變壓器,2002,39(8): 37-40.

[3] 高文勝,錢政,嚴璋.電力變壓器固體絕緣故障的診斷方法[J].高電壓技術,1999(1): 26-28.