非接觸式間隙密封旋轉接頭動力學建模與分析

李鋒,譚曉軍,拜云山,朱永清

(中國工程物理研究院總體工程研究所,四川 綿陽 621999)

旋轉接頭是完成旋轉機械在運轉狀態下供氣、供 油或供水等功能的主要部件,廣泛應用于電力、機械制造、地質、軍工等國民經濟的各個領域。目前旋轉接頭大都采用接觸式密封設計,普遍存在摩擦阻力大、壽命短以及容易產生密封件磨損顆粒進而污染設備運行環境的問題[1]。

非接觸式間隙密封技術是指由于流體靜壓或動壓作用,在密封端面間充滿一層流體膜迫使密封端面彼此分離,而不存在硬性固相接觸的密封方式。采用間隙密封技術則能在理論上減少金屬之間的黏著磨損,顯著提高旋轉接頭的使用壽命[2—3]。

由于非接觸式間隙密封旋轉接頭傳輸的介質本身具有一定的壓力,并且能持續傳輸,因此可利用傳輸介質在密封界面形成的靜壓和動壓效應實現對傳輸介質本身的非接觸式密封[4],密封油膜一方面提供一定的承載力,另一方面阻止或減小流體泄露。非接觸式間隙密封技術涉及結構、流體、傳熱、旋轉運動等多個環節和因素,同時結構尺度和油膜尺度相差幾個數量級,多場耦合和跨尺度問題給研究和設計工作帶來相當大的挑戰。

Whipple最早建立了開槽平面間流體壓力分布模型,并發展成了Whipple軸承理論[7]。Hsing利用攝動理論研究螺旋槽流體流動的軸向何徑向動態特性[8]。Gardner最早將螺旋槽近似解析理論用于密封研究,探討了端面變形且開有螺旋槽機械密封的性能[9]。Cheng和Etsion等人發現密封端面變形后形成錐度,其間流體壓力可使密封端面分離形成非接觸式密封[10—11],并提出了零泄漏非接觸機械密封的概念[12]。何永明[13]等建立了理想狀態下的流體計算域模型,對螺旋槽機械密封動、靜環間的流場進行模擬分析。王召巖[14]等建立了適用于活塞桿密封的熱流體潤滑模型,研究了液壓潤滑劑的邊界效應和非牛頓效應對油膜壓力分布的影響。楊儉[15]等對柱塞密封流體動力學特性進行了研究。

文中考慮非線性油膜力、轉子旋轉運動和浮環振動,建立了非接觸式間隙密封旋轉接頭系統動力學模型,并進行了仿真分析。

1 間隙密封旋轉接頭原理和結構

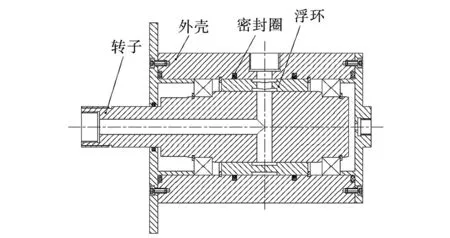

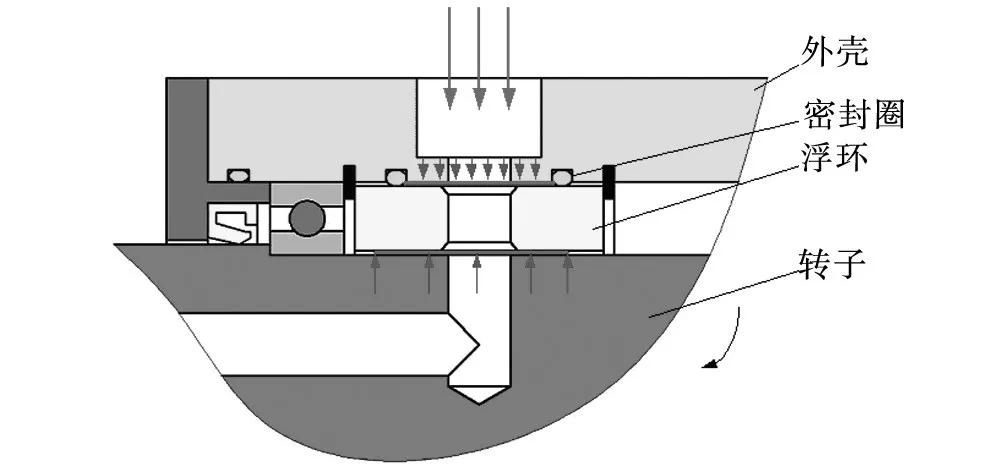

一種非接觸式間隙密封旋轉接頭的具體形式如圖1所示,其工作原理是:油介質進入通道內,同時充滿浮環與外殼之間的間隙,從而形成對浮環外環面的指向圓心的徑向壓力,同時油被密封圈封住不往外泄露;在浮環與轉子之間設計能產生密封油膜的小間隙,油介質在旋轉接頭運轉過程中會滲入間隙內并產生承載油膜,從而形成對浮環內環面的背離圓心的徑向壓力。浮環在內外環面油膜壓力和密封圈彈性支撐作用下受力平衡,轉子在油膜力和不平衡力作用下受力平衡,浮環通過油膜壓力和密封圈支撐力的動態調整與轉子保持同心,而介質則被油膜封住不外泄,如圖2所示。

圖1 間隙密封旋轉接頭結構Fig.1 Structure of rotary joint with clearance seal

圖2 間隙密封旋轉接頭工作原理Fig.2 Working principle of rotary joint with clearance seal

2 動力學建模

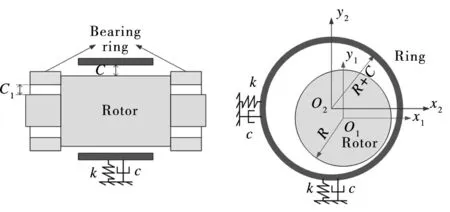

建立包含轉子、浮環、密封圈和油膜在內的非接觸式間隙密封旋轉接頭物理模型,如圖3所示。

圖3 旋轉接頭物理模型Fig.3 Physical model of rotary joint

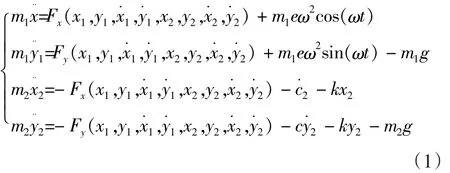

假設轉子為剛體,且受到自身重力、不平衡力和油膜力的共同作用。假設浮環為剛體,且受到自身重力、油膜力和密封圈支撐力的作用,浮環與殼體之間的密封圈等效為彈簧阻尼器。當轉子不平衡力較小,其徑向運動范圍未受到軸承限制時,系統動力學方程可表示為:

式中:m1為轉子質量,kg;m2為浮環質量,kg;e為偏心距,m;ω為轉子角速率,rad/s;g為重力加速度,m/s2;k為密封圈等效剛度,N/m;c為密封圈等效阻尼,N·s/m;x1為轉子x向位移,m;y1為轉子y向位移,m;x2為浮環x向位移,m;y2為浮環y向位移,m;Fx為x向油膜力,N;Fy為y向油膜力,N。

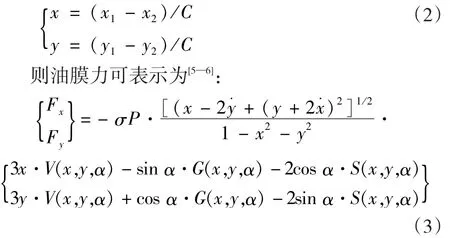

根據Capone油膜力模型,油膜力與結構參數、流體參數以及轉子和浮環相對運動參數有關,假設:

式中:

3 動力學分析

3.1 典型參數下的仿真

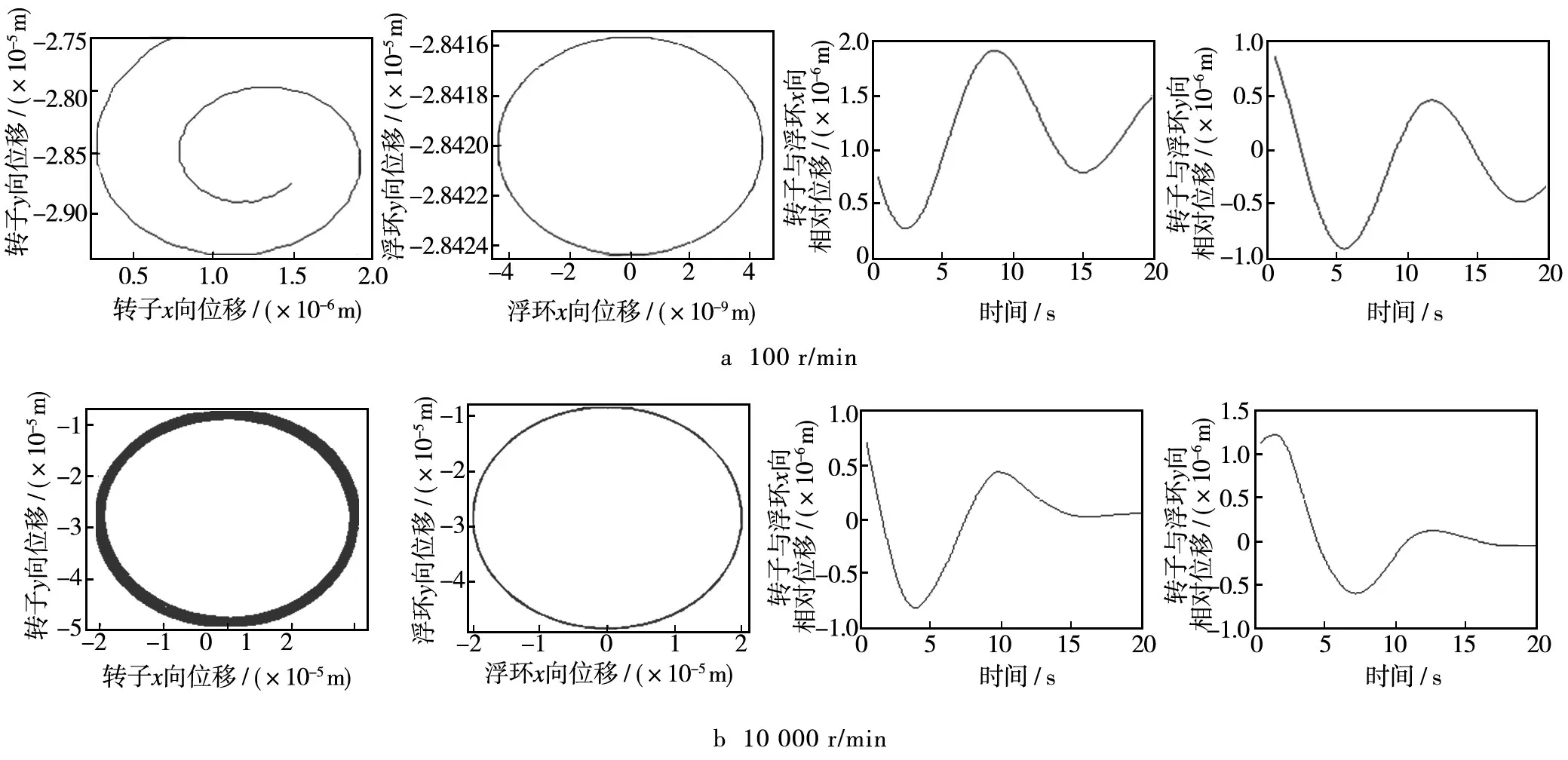

采用Matlab中的ODE15S算法對系統動力學方程進行數值求解,主要仿真參數為:m1=4 kg,m2=1.8 kg,k=2×106N/m,c=400 N·s/m,C1=50 μm,C=20 μm,e=20 μm。轉子、浮環的運動軌跡和相對位移如圖4所示,可以看出,在100 r/min時,轉子中心在間隙內做螺旋運動并趨近于穩定的平衡點,浮環做圓周運動,轉子和浮環的相對位移小于3 μm,兩者始終處于非接觸狀態;在10 000 r/min時,轉子和浮環均作圓周運動,相對位移小于2 μm,兩者始終處于非接觸狀態。

圖4 轉子、浮環運動軌跡和相對位移Fig.4 Movement track and relative displacement of rotor and ring a:100 r/min;b:10000 r/mint

3.2 間隙對轉子和浮環運動的影響

間隙是影響旋轉接頭性能的重要設計參數,合理的設計間隙應保證轉子和浮環之間始終形成油膜,轉子振動小,流體泄露少。在轉速為1000 r/min,間隙分別為10,40 μm情況下轉子和浮環軸心軌跡如圖5所示。

從圖5可以看出,不同間隙下浮環的運動形態和幅值相同,而轉子的運動形態和幅值不同,間隙越大轉子運動幅值越大,轉子與浮環的相對運動位移也越大。

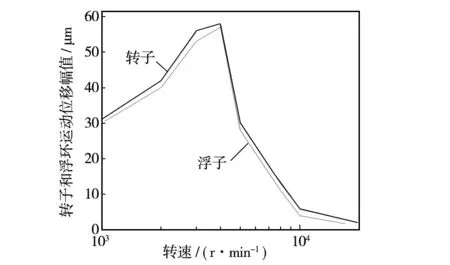

3.3 轉速對轉子和浮環運動的影響分析

轉速是影響旋轉接頭性能的另一個重要因素,仿真結果表明,在低轉速下,隨著轉速的升高,轉子和浮環的運動幅值先增大后減小,在5000 r/min時最大。系統應避免在這一轉速下運轉,如圖6所示。其中最大運動幅值對應的轉速與密封圈剛度有關,剛度越小則對應轉速越低,剛度越大則對應轉速越高。

圖6 轉子和浮環運動幅值隨轉速變化規律Fig.6 Variation of movement amplitude of rotor and ring with increasing rotation speed

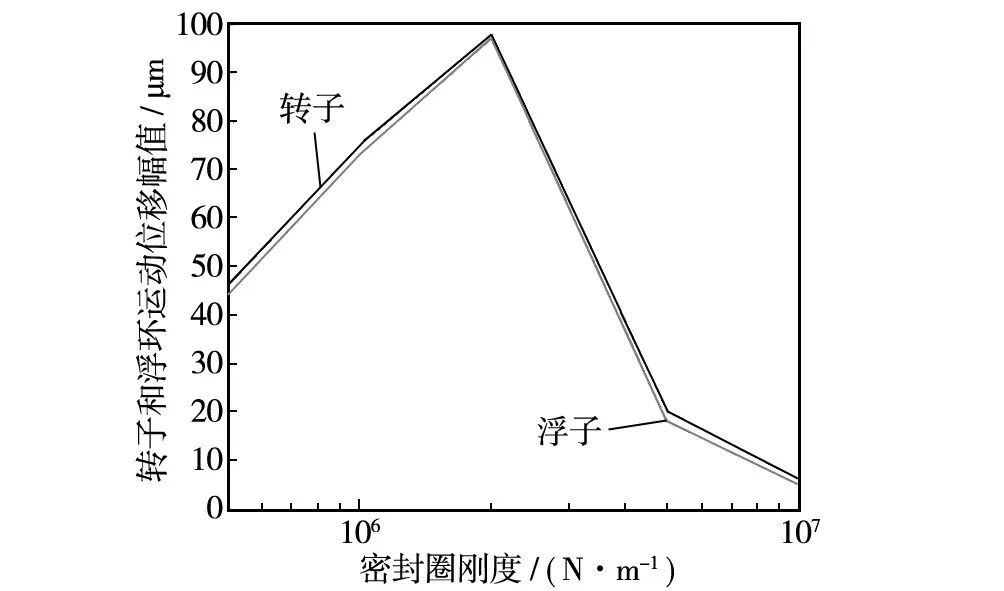

3.4 密封圈剛度對轉子和浮環運動的影響分析

在轉速為5000 r/min時,轉子和浮環的運動幅值隨密封圈剛度的變化規律如圖7所示。可以看出,隨著密封圈剛度的增大,轉子和浮環的運動幅值先逐漸增大后減小,在2×106N/m時最大。這一剛度對應的頻率與轉速頻率耦合導致運動幅值變大。

圖7 轉子和浮環的運動幅值隨密封圈剛度變化規律Fig.7 Variation of movement amplitude of rotor and ring with increasing stiffness

4 結論

文中建立了考慮非線性油膜力、轉子旋轉運動和浮環振動在內的系統動力學模型,并通過數值仿真分析了油膜間隙、轉速、密封圈剛度等因素對轉子和浮環運動狀態的影響規律,獲得了對旋轉接頭設計和關鍵參數確定具有指導意義的結論。

1)不同間隙下轉子的運動形態和幅值不同,間隙越大轉子運動幅值越大,轉子與浮環的相對運動位移也越大,應選擇較小的間隙以控制轉子的運動幅值和介質泄漏量。

2)轉子和浮環的運動幅值隨著轉速的升高先增大后減小,這一規律為旋轉接頭工作轉速設計提供了理論依據。

3)轉子和浮環的運動幅值隨著密封圈剛度的增大先增大后減小,旋轉接頭設計上應選擇合適的密封圈剛度以減小轉子和浮環的運動幅值。

[1] 李強,楊曉京,湯江龍.非接觸式旋轉接頭的設計[J].潤滑與密封,2006(4):150—152.LI Qiang,YANG Xiao-jing,TANG Jiang-long.The Design of None-touch Circumrotation Tie-in[J].Lubrication Engineering,2006(4):150—152.

[2] 王立杰,宋飚,單玉霞,等.高速旋轉接頭中液壓控制密封間隙原理分析[J].機床與液壓,2009,37(7):76—77.WANG Li-jie,SONG Biao,SHAN Yu-xia,et al.Analysis of Hydrostatic Control Sealing Gap Principle in the High Speed Rotary Union[J].Machine Tool&Hydraulics,2009,37(7):76—77.

[3] 蔣俊,郭媛,曾良才,等.間隙密封液壓缸泄漏量仿真分析[J].潤滑與密封,2013,38(7):75—79.JIANG Jun,GUO Yuan,ZENG Liang-cai.Simulation and Analysis of Leakage for Clearance Seal of Hydraulic Cylinder[J].Lubrication Engineering,2013,38(7):75—79.

[4] 唐建光,樊桂萍.一種新型高壓、高速旋轉接頭結構的研究及分析[J].液壓氣動與密封,2008(3):50—52.TANG Jian-guang,FAN Gui-ping.Research and Analysis of a New High-Speed and High-Pressure Rotating Unions[J].Hydraulics Pneumatics&Seals,2008(3):50—52.

[5] Capone G.Descrizione Analitica Del Campo Di Forze Fluidodinamico Nei Cuscinetti Cilindrici Lurificati[J].L′Energia Elettrica,1991(3):105—110.

[6]ADILETTA G,GUIDO A R,ROSSI C.Chaotic Motions of a Rigid Rotor in Short Journal Bearings[J].Nonlinear Dynamics,1996(10):251—269.

[7] WHIPPLE R T P.Herringbone-Pattern Thrust Bearings[M].Harwell,Berkshire:England Atomic Energy Research Establishment,1951.

[8] HSING F C.Analytical Solutions for Incompressible Spiral Groove Viscous Pumps[J].ASME Journal of Lubrication Technology,1974(7):365—369.

[9] GARNER J F.Combined Hydrostatic and Hydrodynamic Principle Applied to Non-Contacting Face Seals[C]//Proc of 4th International Conference on Fluid Sealing.1970:351—360.

[10]CHENG H S,CHOW C Y,WILCOCK D F.Behavior of Hydrostatic and Hydrodynamic Noncontacting Face Seals[J].Journal of Lubrication Technology,1967,89(2):510—519.

[11]ETSION I,CONSTANTINESCU I.Expermetal Observation of the Dynamic Behavior ofNoncontacting Coned-Face Mechanical Seals[J].ASLE Transaction,1971,27(3):263—273.

[12]ETSION I.A New Concept of Zero-Leakage Non-Contacting Mechanical Face Seal[J].ASME Journal of Tribology,1984,106:338—343.

[13]何永明,穆塔里夫·阿赫邁德,孫書斗.工況參數對螺旋槽機械密封性能的影響[J].機械設計與制造,2014,9:116—119.HE Yong-ming,MUTELLIP A,SUN Shu-dou.The Influence of Opearating Conditions on the Performance of Spiral Groove[J].Machinery Design&Manufacture,2014,9:116—119.

[14]王召巖,劉曉玲,王鵬,等.基于邊界效應和非牛頓效應的活塞桿密封潤滑分析[J].機械設計與制造,2014(9):150—152.WANG Zhao-yan,LIU Xiao-ling,WANG Peng,et al.Analysis of Reciprocating Seal Lubrication for Seal Considering Based on the Boundary Effect and Non-Newtonian Effect[J].Machinery Design&Manufacture,2014(9):150—152.

[15]楊儉,方宇,堯輝明.柱塞密封流體動力學特性研究[J].潤滑與密封,2008,33(9):10—12.YANG Jian,FANG Yu,YAO Hui-ming.Fluid Dynamic Performance of Piston Seal[J].Lubrication Engineering,2008,33(9):10—12.