300MW電廠變壓器差動保護誤 動作原因分析

王 野 姜萬東 沈克明 遲玉國

(1.麗水學院電子與電工技術創新重點實驗室,浙江 麗水 323000 2.江蘇國網自控科技股份有限公司,江蘇 昆山 215311)

1 故障概述

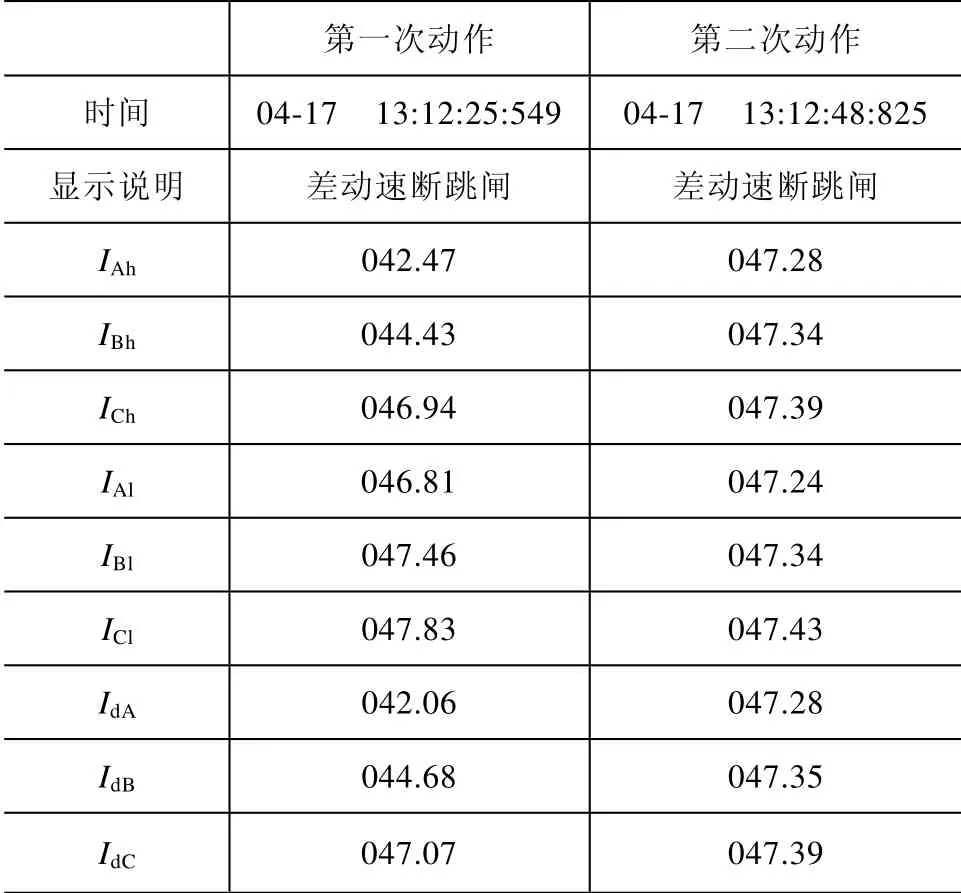

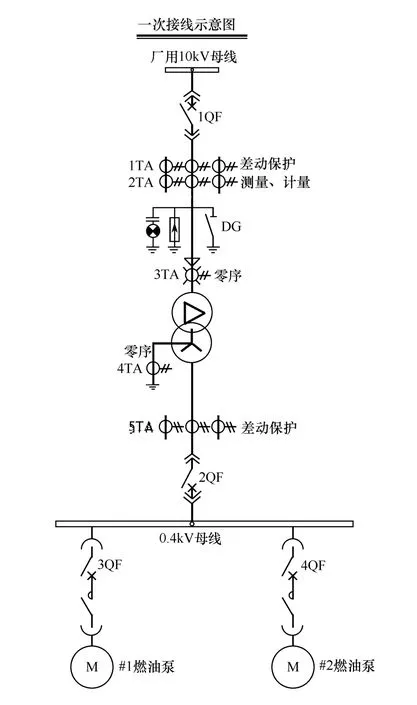

某300MW 燃氣電廠于2008年4月17日變壓器在外界無任何電氣操作的情況下,微機差動速斷保護突然動作,致使該電廠下級廠變低壓側跳閘。同時,廠變低壓側的兩臺油泵電機跳閘停機,輸送300MW 機組燃油供油停止,最終導致300MW 機組停機。電廠差動速斷保護動作記錄情況見.。300MW 電廠變壓器差動速斷保護一次主接線如圖1所示。

表1 300MW 電廠變壓器差動保護動作電流記錄

圖1 300MW 電廠變壓器差動保護主接線圖

現場差動速斷保護裝置設置的參數及定值見 表2。

表2 差動速斷保護動作設定參數值

2 故障情況初步分析

表1中動作記錄為微機保護動作記錄值,其中第一次動作后跳開斷路器,切斷變壓器高低壓側開關,第二次動作記錄為跳開主回路后,微機保護又一次動作。根據故障記錄保護動作記錄的電流,發現高壓側、低壓側電流都很接近,同時差電流和高壓側電流幾乎完全相同。說明不是主回路故障造成的保護動作,因為如果真的是變壓器內部故障,應該也為三相短路故障,故障電流主要由電源側提供,而負荷側電流應接近為負荷電流,短路時不可能和電源側(高壓側)電流幅值大小相同(該變壓器回路為單電源回路)。

從上面的分析和對一次系統進行檢查并做絕緣試驗測試,已經排除是變壓器主回路故障造成的保護動作。應從差動速斷保護裝置是否存在硬件故障或者軟件設計漏洞問題上進行分析。

3 故障的詳細分析及定位

對于該變壓器差動保護裝置,在對于DY/-11變壓器進行計算差流是需要對Y 側進行移相處理,計算的差流計算公式應為[1]

式中,IdA、IdB、IdC為差流;IAh、IBh、ICh為高壓側電流;IAl、IBl、ICl為低壓側電流;k為平衡系數。

根據保護裝置動作記錄,IdA≈IAh、IdB≈IBh、 IdC≈ICh,則有,IAl=IBl=ICl,同時觀察保護裝置記錄的故障時高壓側數據,可以得出結論:高壓側電流和低壓側電流幅值相等,相位相同。對于正常的負荷電流,和短路情況下故障電流都是不可能的。

考慮到微機保護裝置內部進行電流計算的算法采用的是全波傅里葉算法。全波傅里葉算法對整次諧波及恒定直流分量都有很好的濾除作用。但對于此次的故障記錄值分析來看,微機保護最大的保護電流測試值為100A(對于CT 為5A 額定時),故障記錄電流達到近50A,是負荷電流的10 倍,對于正常運行的負荷電流來說,不能有如此大的非整數次諧波(更不可能有故障時的衰減直流分量),可能的一種情況就是采樣數據中出現了異常的直流量化值。

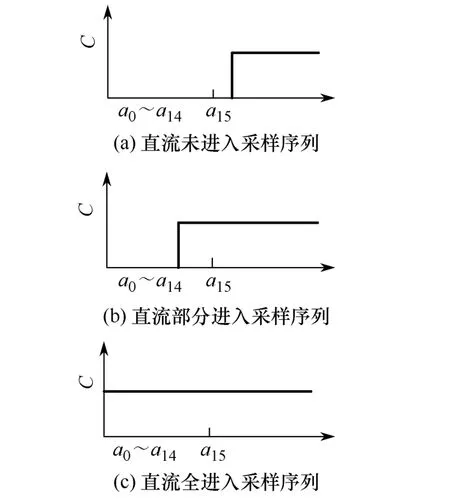

為了定性的對問題進行分析,假設直流量出現是以保護計算周期(此保護裝置5ms 進行一次全波傅里葉計算,數據窗為最新采樣點前推的16 點)為間隔,依次進入到傅里葉算法的計算序列的。

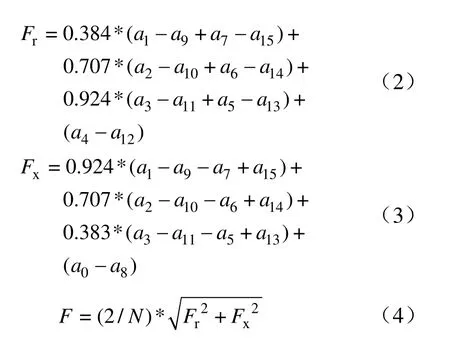

圖2所示直流量疊加到數據窗內的示意圖。其中橫坐標為采樣序列前進的方向,設一個周波的采樣點為a0—a15,直流量疊加到采樣序列一次進入方向是a15—a0。縱坐標對應為數據量化值得大小,由于裝置動作時,系統運行于負荷電流(分析見章節2),負荷電流采樣值相對直流量很小,為方便計算,可認為除直流量外,其他各采樣點為零。直流分量在16 個采樣點上出現的時刻在概率上是相同的,設直流量值為C,則根據直流出現在不同在采樣點,進行傅里葉運算(16 點),如下計算公式[2]:

圖2 直流量疊加到數據窗內的示意圖

式中,Fr為傅里葉計算的實部,Fx為傅里葉計算的虛部,F為傅里葉計算的幅值。

根據式(2)至式(4)可得出數據窗內含有直流分量對傅里葉輸出的影響,如圖3所示。可以看出,如果數據窗內出現部分直流分量,理論上最大輸出為0.64C,其中C為直流量幅值。

圖3 數據窗內含有直流量對傅里葉算法輸出值的影響

保護裝置對傅里葉算法輸出的計算值F序列進行如下濾波處理

式中,Fo為經過濾波后得到的幅值,Fmax為F0~F4最大值,Fmin為F0~F4最小值。

保護裝置的計算傅里葉輸出的周期為5ms。計算輸出時,可按照下列次序計算:①直流未進入采樣序列,則F0為0;②直流進入序列1/4 周波則,F1=0.45C;③直流進入序列1/2 周波則,F2=0.64C;④直流進入序列3/4 周波則,F3=0.45C;⑤直流全進入采樣序列,F5=0。按式(5)計算為

由式(6)和式(7)可得:Fo1=0.45C;Fo2=0.45C。

保護裝置的ADC 芯片為MAX125,為14 位ADC,最高位為符號位。ADC 的最大量化值為213=8192,模擬量量化系數為78,按最大量化值來考慮直流量C,則C=8192。此時保護裝置計算出的電流值Fo=0.45C/78=47.26A,從表1中,我們已經知道保護裝置動作記錄值都是47A 左右,因此我們推斷出,加入ADC 芯片采樣的直流值應該為最大量程值。

分析MAX125 的芯片數據量化特性,如圖4所示。該ADC 芯片的量化數據范圍取決于內部參考電壓的大小,同時,芯片的數據文檔也要求給出該內部參考電壓的輸出管腳應增加濾波電容。如果該電容出現了問題是否會導致采樣屬于異常呢?筆者對此進行了實驗。

將保護裝置上電,處在運行狀態。不施加任何模擬量,并將差動速斷保護投入,定值不做任何修改。用短接線將ADC 的VREFOUT 輸出濾波電容在電路板上直接短接,發現每次短接,保護都動作一次,保護裝置動作記錄值均為43A 左右。

圖4 MAX125 芯片的量化特性圖

從實驗和理論分析上得出結論,現場差動保護誤動作,是由于現場差動速斷保護用于采集兩側電流的A/D 內部基準電源的濾波電容出現了軟擊穿造成的誤動作。

4 解決分析辦法

針對故障情況的初步分析,擬嘗試以下措施預防今后類似誤動問題,并進行了實驗。

1)將電容經電阻串接后接GND。電阻預選了10kΩ,1kΩ,100Ω,50Ω發現串接10kΩ,1kΩ,100Ω,電流零飄值過大,不能接受。用50Ω實驗,不加電流時,無飄動。短接電容后,裝置不動作。但短接電阻后,A/D 的基準電壓由原來的 2.5V 變成了0.581V,由于基準的改變,猜測可能造成正常采樣值被擴大了2.5/0.581=4.3 倍。因此短接電容,帶50Ω后,保護電流施加5A,結果裝置測量成21A,與猜測吻合。因此,不能采用串接電阻的方式。

2)兩個電容串聯,考慮兩個電容同時擊穿的概率很低。所以認為是一個好的辦法。原電容是10μF,Verfout電容范圍為4.7~22μF,采用兩個10μF 串聯后容值為20μF,如果一個被擊穿后,則會變為10μF,都在允許范圍內,經過實驗,驗證一個電容短路,不會造成誤動作,測量電流也不會有變化。

3)采用A/D 檢測。通過選取一路A/D 通道,測量2.5V(將5V 分壓成2.5V),如果該采樣值連續出現幾次異常,則認為A/D 采樣異常,快速閉鎖保護,也可避免上述誤動作。

5 結論

根據某300MW 電廠于2008年4月17日變壓器在外界無任何電氣操作的情況下,微機差動速斷保護誤動作導致的300MW 機組停機。基于此次保護動作的分析,對保護裝置進行了以下整改措施:

1)將保護裝置的ADC 芯片的VREFOUT 管腳的濾波電容由一個更改設計為兩個濾波電容串聯。其容值為原來電容容值的兩倍,耐壓值不變。

2)在ADC 采樣回路中增加一路自檢測回路。自檢測回路采集一固定電平(本措施設定為2.5V),保護裝置在采集保護電流的同時,也對自檢測回路進行采集,裝置始終進行ADC 的轉換數據進行實 時檢測,一發現異常立即閉鎖保護出口,防止誤動作。

經過對保護裝置的設計可靠性進行了升級今后,該保護裝置2008年5月重新投入生產使用至今,再無此類誤動作。這次誤動作分析和問題處理,也為今后微機保護在可靠性設計和軟件檢測硬件上提供一些值得借鑒的經驗。

[1] 肖平,向奇.正負電流對Y/△-11 主變差動保護相位補償的影響[J].電工技術.2012,6: 10-16.

[2] 蔡昱華.非工頻交流電源電參數測量系統的研究[D].湖南: 湖南大學,2009.