某舵類零件的小孔徑多層深孔加工工藝優(yōu)化

鄧曉立 董李揚

摘要:針對某舵類零件中,孔結(jié)構(gòu)多層、孔徑小、長徑比大、加工刀具伸長量大、易產(chǎn)生加工變形、耗時長、效率低等結(jié)構(gòu)和工藝特點,提出了一種以球頭銑刀代替鏜刀,銑削深孔的加工方法。銑削加工金屬切除率高,大幅度縮短了加工時間,提高了生產(chǎn)效率。銑刀刀桿直徑與孔徑相同,加工過程中,已加工完成的上層孔結(jié)構(gòu)對刀桿起到了導向和支撐作用,減小了由細長刀桿剛度低引起的讓刀誤差,提高了深孔的尺寸和位置精度。該方法在生產(chǎn)實踐中取得了良好的應用效果。

關鍵詞:小孔徑;深孔;銑削;工藝優(yōu)化

孔結(jié)構(gòu)是常見的機械結(jié)構(gòu),其中長徑比大于5的孔結(jié)構(gòu)稱為深孔,深孔加工一直是機械制造行業(yè)的技術(shù)難點,排屑、冷卻潤滑和散熱是深孔加工技術(shù)中的三大難題。特別是加工小直徑的深孔,刀具刀桿細長,剛性差,所能承受的切削力較小,加工過程中易產(chǎn)生變形,引起刀具偏斜,產(chǎn)生圓柱度超差、位置精度低等現(xiàn)象。本文闡述了某舵類零件中小直徑多層深孔的一種優(yōu)化加工工藝方法。

1.零件加工工藝分析

圖1是該舵類零件的三維模型,所述孔結(jié)構(gòu)尺寸要求為 mm,加工長度為62mm,沿舵面方向呈4層布置,圖2示出了其與零件各特征面之間的相對位置關系。孔軸線與相鄰側(cè)壁平行,位置尺寸1要求為 mm(如圖2中右圖所示),且軸線與零件中間平面平行,位置尺寸2要求為 mm(如圖2左圖所示)。加工該零件所采用設備是坐標鏜床,豎直進刀,逐層加工。加工時,需用專用工裝使孔軸線沿豎直方向設置,加工位置距離舵面邊緣較遠,為避免刀柄與舵面之間的干涉,需采用特殊訂制刀具,與一般的深孔加工刀具相比,刀桿直徑更小伸長量更大,所能承受的切削力較小。該孔結(jié)構(gòu)是與他級舵相連接的配合孔,要求具有較高的加工精度。零件材料為不銹鋼,強度大,為控制刀具變形和加工尺寸誤差,需采用小的切削量,因此,采用傳統(tǒng)加工方法進行加工時,存在耗時長,加工效率低,加工精度低的問題。

2.傳統(tǒng)加工工藝方法

傳統(tǒng)加工過程采用了中心鉆鉆削,鉆頭鉆削,鏜削,鉸削四個工步逐層切削的加工工藝方法,各工步的具體工作內(nèi)容如下:

2.1采用直徑為1.5mm,長度為200mm的中心鉆進行預鉆孔,用于定心,防止鉆頭偏擺;

2.2采用直徑為4.5mm,長度為200mm的鉆頭進行粗加工;

2.3采用直徑為4.5mm,長度為200mm的鏜刀進行半精加工,加工后所得孔徑為4.9mm;

2.4采用直徑為5mm,長度為200mm的鉸刀進行精加工,尺寸到位。

根據(jù)該舵類零件的結(jié)構(gòu)特點,所采用的非標刀具設計為自刀尖沿刀長方向,刀桿直徑逐漸增大,以最大限度的提高刀具剛度,減小加工過程中的刀具變形。由于所采用材料的強度高,刀具剛性差,步驟三的鏜削加工需采用小吃刀量反復進行。重復上述四個工步完成零件孔結(jié)構(gòu)的逐層加工,耗時5個小時,生產(chǎn)效率低。由于鏜刀刀桿細長,加工中容易產(chǎn)生讓刀,導致孔徑大小頭現(xiàn)象,即易致孔的圓柱度超差,且加工穩(wěn)定性差,孔軸線易產(chǎn)生傾斜。

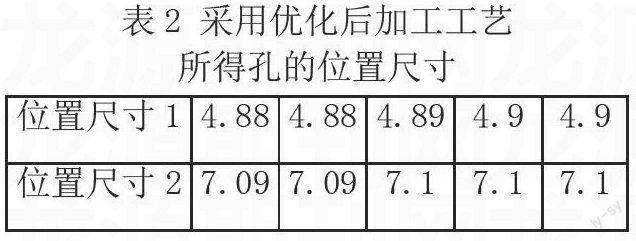

為檢驗所得孔的位置精度,對孔軸線與兩基準平面之間的垂直距離進行測量。所采取的檢驗方法為:將零件按一定方位放置并固定,分別使兩基準平面與水平工作臺重合,將符合孔徑尺寸公差要求的專用通長檢驗柱置于所得孔結(jié)構(gòu)中,打表測量檢驗柱最高點與臺面之間的垂直距離。試驗中,在檢驗柱上各層孔結(jié)構(gòu)之間取共計5個檢測點,所得位置尺寸值列于表1:

上表結(jié)果顯示,位置尺寸1的實際公差最大值為-0.09,最小值為-0.19;位置尺寸2的實際公差最大值為+0.0,最小值為-0.08,兩個位置尺寸均出現(xiàn)超差現(xiàn)象。在此,我們用單位長度誤差,即100mm長度上位置尺寸的差值,來進一步描述孔軸線的位置精度,計算公式為:

其中M、N為兩任意檢測點,LMN為兩點之間的軸向距離。兩位置尺寸的單位長度誤差分別為0.16mm/100mm,0.13mm/100mm。

3.優(yōu)化后的加工工藝方法

針對原加工工藝中,效率低,尺寸和位置精度差的問題,對前述加工工藝方法進行優(yōu)化,具體措施如下:

3.1采用原工藝方法,通過中心鉆、鉆削、鏜削、鉸削四個工步完成第一層孔結(jié)構(gòu)的加工;

3.2采用直徑為1.5mm,桿直徑5mm, 長度為200mm的中心鉆進行預鉆孔;

3.3采用直徑為4.9mm,長度為200mm的鉆頭進行粗加工;

3.4采用直徑為5mm,長度為200mm的球頭銑刀對孔徑和孔位進行校正;

3.5采用直徑為5mm,長度為200mm的鉸刀進行精加工,提高加工精度和表面質(zhì)量。

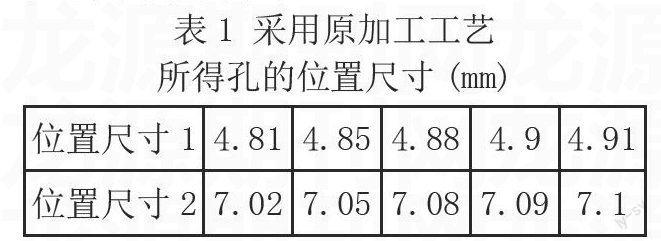

重復上述步驟二至五完成深孔第二、三、四層的加工。步驟四采用球頭銑刀代替鏜刀進行銑削加工,金屬切削率高,加工過程中,直徑同樣為5mm的銑刀刀桿位于已加工完成的上層孔結(jié)構(gòu)中,起到了導向、支撐的輔助作用,增大了刀具剛度,減小了由于刀桿剛度差而引起的變形誤差。相應地,步驟三中以直徑4.9mm的鉆頭代替原方案中直徑為4.5mm的鉆頭,目的是減小加工余量,減小銑削過程中銑刀底刃的切削量,避免抱死。采用所述優(yōu)化措施,以銑削加工代替鏜削加工,大大縮短了加工耗時,1.5個小時即可完成整個加工過程,加工效率高,穩(wěn)定性好,孔軸線的傾斜問題得到改善。采用同樣的檢驗方法,對所得孔的位置尺寸進行檢測,檢驗柱最高點與水平工作臺的垂直距離列于表2中:

從檢測結(jié)果可以看出,位置尺寸1的實際公差最大值為-0.1,最小值為-0.12;位置尺寸2的實際公差最大值為+0.0,最小值為-0.01,產(chǎn)品位置尺寸無超差,兩位置尺寸的單位長度誤差分別為0.03mm/100mm,0.02mm/100mm,加工精度得到顯著提高。

4.結(jié)論

筆者經(jīng)過對某舵類零件的小孔徑多層深孔的加工工藝進行反復實踐和摸索,提出了用球頭銑刀代替鏜刀,采用鉆-銑-鉸的加工方法,對該孔結(jié)構(gòu)進行逐層加工,與原加工工藝方法相比,耗時縮短了70%,兩位置尺寸的單位長度誤差由原來的0.16mm/100mm和0.13mm/100mm縮小為0.03mm/100mm和0.02mm/100mm,所有工步均可在坐標鏜床上完成,有效地提高了生產(chǎn)效率和產(chǎn)品質(zhì)量,對于具有相似孔結(jié)構(gòu)的零件加工生產(chǎn)具有一定的技術(shù)指導作用。

參考文獻:

[1]都啟軍.淺談深孔加工技術(shù)[J].裝備制造技術(shù),2013,3:72-74.

[2]王峻.現(xiàn)代深孔加工技術(shù)[M].哈爾濱:哈爾濱大學工業(yè)出版社,2005.

作者簡介:鄧曉立(1981.6-)男,北京,漢,大專,技師,小孔徑多層深孔加工。