基于西門子840D系統的數控軋輥車床的設計

沈麗 張蘇新

摘 要:軋輥作為生產工藝過程中的一個重要環節,決定了軋機的效率和軋材的質量,軋輥車床是用于生產軋輥的設備,由于普通軋輥車床采用繼電器控制,需要大量人力和物力,效率較低,數控軋輥車床能夠解決這一問題。文章首先對數控軋輥車床的基本原理進行了闡述,在此基礎上對數控軋輥車床進行了硬件設計,數控系統采用西門子公司的840D系統,選用S7-300 PLC實現外部數字量控制,主軸驅動系統采用模數轉換器ADI4和直流伺服驅動器6RA70組合,刀架和托板系統采用611D數字驅動模塊和IFT6交流伺服電機。軟件上通過對于MMC軟件系統、NC軟件系統、PLC軟件系統和通信及驅動接口軟件進行設置,運用STEP 7-Micro/WIN軟件對PLC進行梯形圖的編程,通過PC/PPI通信電纜將程序下載到PLC中,最終完成了系統的控制要求。

關鍵詞:數控軋輥;840D系統;S7-300

中圖分類號:TG596 文獻標識碼:A 文章編號:1006-8937(2015)18-0007-02

1 軋輥的分類及用途

軋輥在生產工藝過程中是非常重要的一個環節,通過軋輥可以使金屬產生塑性變形,它是決定軋機的效率和軋材質量的重要消耗部件。

1.1 軋輥的分類

當鋼材通過一對軋輥機器的壓力后,能夠使鋼材特性變得均勻,能夠承受軋制時的動載荷、摩擦和溫度的影響。

軋輥有很多種分類方法,按照輥身形狀可以分為非圓柱形和圓柱形兩種,非圓柱形用于管材生產,而圓柱形多用于板材、帶材和線材生產;按照是否與工件接觸可以分為支撐軋輥和工作軋輥,支撐軋輥主要置于工件側面,起支撐作用,并能夠增加工作軋輥的剛度和強度,工作軋輥是與軋件直接接觸的。

按照軋材品種的不同,可以分為板帶軋輥、線性軋輥和軌梁軋輥;按照軋件狀態可以分為熱軋輥和冷軋輥。

1.2 軋輥的用途

軋輥車床用于加工軋輥,屬于重型機械加工裝備,廣泛應用于鋼鐵、橡膠、造紙、冶金等行業。根據驅動方式的不同,可以分為普通驅動軋輥車床和數字化驅動軋輥車床。普通軋輥車床采用傳統的繼電器控制,且加工困難,需要大量的人力和物力,降低了效率。數控軋輥車床以數字控制為基礎,實現高度自動化,提高了效率,降低了成本,它涉及機械加工、電氣自動化控制、液壓控制一體化、機械傳動等領域,工作柔性大、操作方便,但故障判斷和排出相對比較困難。現在數控軋輥車床已經被廣泛使用。為了適應軋輥產量的高速增長,對軋輥制造工藝提出了更高的要求。本文針對軋輥制造的穩定性和高效性的特點,設計一套基于西門子840D數控系統為控制核心,配以S7-300PLC電氣控制模塊,6RA70和AD4I組成的直流主軸伺服驅動系統,611D和IFT6組成的用于刀架和托板系統的交流伺服驅動系統,再通過軟件編程調試,最終完成本系統的設計。

2 數控軋輥車床的基本概述

在機械制造中,加工軋輥對設備的要求非常高,加工也相當困難,隨著機械行業自動化程度的不斷提高以及數字化和智能化的發展,大大推動了數控軋輥車床的發展,在加工軋輥設備中占的比例也越來越大,提高了軋輥加工的工作效率,因此數控軋輥車床對于軋輥的制造具有巨大的推進作用。

數控軋輥車床主要由四部分組成:控制介質、數控系統、伺服系統和機床本體。

控制介質反映了數控加工的全部信息,起到了人與數控軋輥車床之間橋梁的作用;數控系統是控制核心部分,主要由四部分組成:監視器、主控系統、可編程控制器和輸入輸出接口,能夠通過數字指令實現機械設備的動作控制。

伺服系統是連接數控系統和機床本體的橋梁,主要包括三部分組成:驅動控制系統、伺服電動機和位置、速度反饋系統。

驅動控制系統主要控制伺服電動機的運行,伺服電動機是執行部件,其反饋裝置能夠實時檢測工作臺的位置,最終實現位置、角度和速度量的控制;機械本體主要包括機械傳動機構、工作臺、床身及立柱等部分組成。

3 數控軋輥車床的硬件設計

本文設計的數控軋輥車床控制系統主要由機械和電氣兩部分組成。由托板移動軸(Z軸)、刀架移動軸(X軸)、工件旋轉軸(C軸)組成的運動軸部分構成了數控軋輥車床的機械運動部分,還包括主傳動鏈、滾珠絲杠、自動換刀裝置和液壓系統等部分。電氣部分主要由數控系統、PLC、直流驅動控制器、直流電機、刀架及托板驅動器和模數轉換器組成,系統硬件結構如圖1所示。

數控伺服系統采用西門子公司的840D型號,該系統采用32位微處理器,用于復雜零件的加工,其主要由電源模塊、數字控制單元模塊、主軸驅動模塊(MSD)以及進給驅動模塊(FDD)。四個模塊通過設備總線及圓電纜連接。

數控軋輥車床的電氣控制部分主要采用PLC控制,來取代傳統的繼電器控制,實現本系統中位置X軸和Z軸的控制。

本系統選用西門子公司的S7-300型PLC,該PLC主要采用模塊式結構,電磁兼容性強、抗震沖擊性能好,在工業領域得到廣泛的應用。

工件旋轉軸采用直流伺服驅動器配以直流電動機的控制方式,直流驅動控制器選用6RA70,其功率為6~2 500 kW,能夠滿足控制要求,同時與ADI4模數轉換器來實現信號的調節。本系統中的刀架電動機和車床托板電動機由611D數字驅動模塊實現控制,該設備采用控制總線驅動模式,伺服電動機采用IFT6系列,實現全閉環控制系統。

4 數控軋輥車床的軟件設計

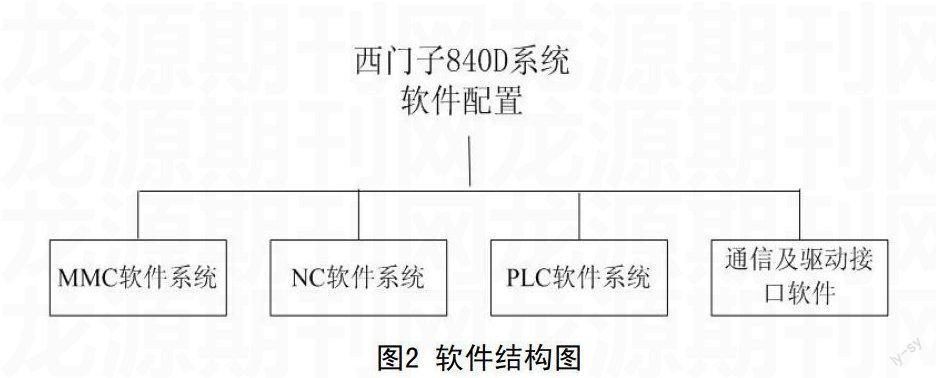

該控制系統中的840D軟件配置主要由四部分組成:MMC軟件系統、NC軟件系統、PLC軟件系統和通信及驅動接口軟件,軟件結構如圖2所示。

本系統采用MMC100.2控制軟件,通過串口、并口和鍵盤等驅動程序,實現MMC-CPU、PLC-CPU、NC-CPU之間的相互通信及任務協調;NC軟件系統包括NCK數控和初始引導軟件、NCK數控和數字控制軟件系統、SINUMERIK 611D驅動數據和PCMCIA卡軟件系統;PLC程序主要包括基本PLC程序和軋輥車床PLC程序。

MMC軟件系統的設置包括MMC的安裝、通過OP顯示MMC的啟動和MMC的數據備份。NC軟件系統設置包括變量的設置、基于840D的軋輥車床NC程序及數據設置、車床專用和通用數據和報警編碼的設置。運用STEP 7-Micro/WIN軟件對PLC進行梯形圖的編程,接口參數設置采用PC/PPI連接。通過PPI電纜線和本地連接的進行連接,實現PLC和上位機的程序下載。

5 結 語

本文首先簡要概述了軋輥的用途及其分類,軋輥車床是專門用于制造軋輥的設備,由于制造軋輥的難度較大,普通軋輥車床已經不能滿足工業自動化的要求,而數控軋輥車床提高了加工效率,減小了人力和物理,大大提高了自動化程度。

然后分析了數控軋輥車床的基本概念、組成及工作原理,在此基礎上對其控制系統進行了詳細設計。

硬件上采用以840D數控伺服系統為核心,配以AD41模數轉換接口和6RA70直流伺服驅動器來實現主軸直流電機的控制,同時通過611D數字驅動模塊實現刀架和托板電動機的控制。

軟件上通過對于MMC軟件系統、NC軟件系統的設置,同時運用STEP 7-Micro/WIN軟件對PLC進行梯形圖的編程,通過PC/PPI將程序下載到PLC中,通信及驅動接口軟件的設置,完成了系統的控制要求。

參考文獻:

[1] 陶兆勝,吳玉國.軋輥車床的數控化改造[J].安徽工業大學學報,2005,(4).

[2] 朝曉輝.普通軋輥車床與數控軋輥車床的效率分析[J].機械工程師,2013,(8).

[3] 豈興明.PLC步進伺服快速入門與實踐[M].北京:人民郵電出版社,2011.

[4] 龔威,張樹臣.實例解讀西門子PLC[M].北京:中國電力出版社,2013.