核電廠循環水過濾系統鼓型濾網腐蝕及保護措施研究

王雷明

摘 要:文章針對各核電廠循環水過濾系統鼓型濾網出現大面積腐蝕現象,將金屬電化學腐蝕和保護原理應用于核電廠鼓型濾網腐蝕分析,并提出保護改進措施,降低腐蝕。

關鍵詞:鼓型濾網;電化學腐蝕和保護原理;表面保護覆蓋層;犧牲陽極的陰極保護;外加電流陰極保護;電化學鈍化

中圖分類號:TG174 文獻標識碼:A 文章編號:1006-8937(2015)09-0169-04

循環水過濾系統鼓型濾網安裝在循環水系統循環水泵和重要廠用水系統重要廠用水泵進水流道的上游,用于收集和清除流道中的污物,以免對循環水泵和重要廠用水泵造成損壞。嶺澳二期、陽江、寧德、臺山等核電廠鼓型濾網在安裝完成后,轉入進水調試運行,出現了較大面積的腐蝕,不得不停止運轉,進行除銹防腐工作,不僅耗時長,投入了大量人力,還耽誤現場進度。

本文主要從電化學腐蝕和保護原理出發,分析鼓型濾網腐蝕的現象和原因,提出具體保護措施,如犧牲陽極的陰極保護法、外加電流陰極保護法、覆蓋涂層的保護法、電化學鈍化等,改進鼓型濾網的設計制造、安裝調試和運行,把鼓型濾網腐蝕降到最低。

1 核電廠鼓型濾網介紹

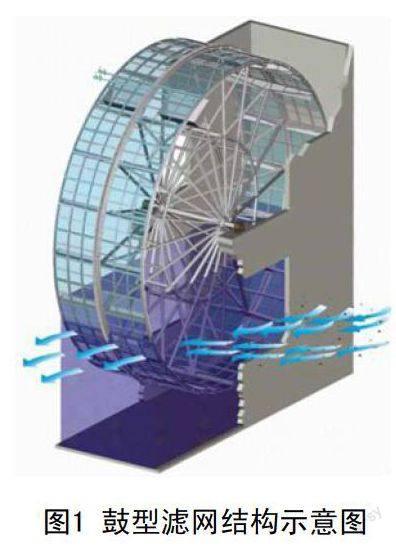

正常工況下,鼓型濾網連續運轉,但轉速根據鼓型濾網前后水位差增大而升高,鼓型濾網示意圖如圖1所示。

零部件材料主要有不銹鋼、碳鋼、鑄鐵等,以及金屬表面的油漆,詳細材料見表1。

2 核電廠鼓型濾網腐蝕現象

在鼓型濾網進水后,經觀察記錄,總結腐蝕發展狀態見表2。

由上表可見鼓型濾網各部件在進水后5 d內并無明顯銹蝕,5~10 d出現可見銹蝕,10 d后銹蝕面積不斷變大,直至各銹蝕部位出現一定厚度的銹層。

并觀察各部件腐蝕情況,發現:

2.1 網 板

網板腐饋圖如圖2所示,腐蝕主要從網板與橫梁、網板與聯接角鋼結合處向網板中央擴散,個別網板中部有不規則零星腐蝕,用干凈抹布對網板表面腐蝕部位進行擦拭,腐蝕均可清除干凈。

2.2 網板聯接緊固件

螺栓外螺紋表面光滑,無腐蝕,螺紋處無損壞。墊圈表面與螺栓頭接觸部位表面有腐蝕,擦拭后,腐蝕消失。螺母內螺紋表面光滑,無腐蝕,且螺紋無損壞。

2.3 聯接角鋼

腐蝕主要集中在角鋼邊緣處,用抹布擦拭后,發現局部漆層有破損現象,聯接角鋼與橫梁螺栓聯接處有腐蝕,螺栓聯接孔處無腐蝕,如圖3所示。

2.4 主副橫梁

腐蝕主要集中在橫梁邊緣處,用抹布擦拭后,發現局部漆層有破損現象,聯接角鋼與橫梁螺栓聯接處有腐蝕,螺栓聯接孔處無腐蝕,如圖4所示。

綜上所述,經研究分析,網片及其聯接緊固件情況良好,未出現腐蝕,腐蝕主要發生在零件漆層破損處以及相鄰零件螺栓聯接處,隨著鼓型濾網的轉動,銹跡從網片與橫梁、網片與聯接角鋼結合處流淌到網片上,導致網片表面出現大量腐蝕。

3 核電廠鼓型濾網腐蝕原因分析

根據電化學腐蝕和保護基本原理,結合現場的實際情況,分析鼓型濾網腐蝕的主要原因如下。

3.1 廠家制造階段

鼓型濾網構件的根部、圓弧R角、肋等處的油漆厚度不足,該處為油漆施工難點,廠家在廠內油漆工藝不滿足該油漆施工死點要求。導致金屬與海水直接接觸,形成回路,出現電化學腐蝕。

3.2 設備運輸階段

在鼓型濾網到貨開箱過程中發現,鼓型濾網設備由于在運輸的過程中發生構件與構件之間的磕碰、構件與包裝運輸支架之間的磕碰,且磕碰地方較多;同時發現部分構件的表面油漆存在針孔,說明在廠內油漆存在質量問題。

3.3 鼓型濾網施工階段

鼓型濾網安裝工藝要求每個構件與構件之間需導電,則需要在每兩個構件之間的其中一顆螺栓孔表面進行打磨,由于一臺鼓型濾網的構件較多,則需打磨的螺栓孔就較多,且該打磨處補漆難度大,螺栓墊片與構件接觸的位置無法進行油漆修補,僅靠油漆把縫隙進行封堵,此工藝很難保證該打磨處的補漆質量。

另外,由于鼓型濾網的構件較多,且體積大,吊裝、安裝難度大,在安裝過程中難免會有磕碰,磕碰地方較多且鼓型濾網落差大造成后續鼓型濾網整體補漆難度大,構件與構件之間的接觸面在安裝后也無法進行油漆修補。另外,現場施工階段殘留的雜物金屬、鐵屑脫落混入海水介質中,在海水介質不流動的情況下,腐蝕加劇。

3.4 鼓型濾網調試階段

外加電流的陰極保護系統由于現場客觀條件(如電源不可用、調試試驗未完成等),無法投入運行,鼓型濾網失去了保護。同時鼓型濾網不具備24 h連續運行的條件,形成了水上-水下-水上的運行模式(最容易產生腐蝕的運行模式),鼓型濾網長時間暴露出海水介質外的結構,由于無法形成回路,無法得到保護,并會加速鼓型濾網腐蝕;犧牲陽極塊未安裝,犧牲陽極的陰極保護回路未形成,此時鼓型濾網不同材料的零部件與海水形成原電池回路,鼓型濾網發生氧化反應,出現腐蝕。

3.5 鼓型濾網運行環境

海水介質雜物(泥沙,海生物)多,鼓型濾網腔室土建墻面存在部分鋼筋外露,造成鼓型濾網腔室內的水體內鐵屑含量較高。特別是鼓型濾網出現腐蝕后,銹跡沒有及時清除(鼓型濾網沖洗水由于不具備條件投運),部分銹跡附著在表面,部分銹跡混入海水介質中,腐蝕蔓延擴大。

4 核電廠鼓型濾網腐蝕保護措施研究

根據以上分析,結合腐蝕保護的基本原理,可從如下方面努力,把腐蝕降低到最低。

4.1 依據犧牲陽極的陰極保護原理

用電位比所要保護的金屬更負的金屬或合金(即原電池的負級,更活潑,易腐蝕)與被保護的金屬(即原電池的正極)連接在一起,依靠它不斷腐蝕溶解所產生的電流來保護其它金屬,如圖5所示。此時鼓型濾網作為被保護,犧牲陽極塊發生反應。因此,海水進入鼓型濾網前,犧牲陽極塊安裝需完成,并形成回路。

實踐中在鼓型濾網兩側墻體各安裝一套犧牲陽極系統,犧牲陽極塊需可持續工作1 a。犧牲陽極投入工作一個月后實測保護電位800~900-mV(v.s.Ag/AgCI 參比電極),說明犧牲陽極具有一定保護效果,現場實物如圖6所示。

4.2 依據外加電流陰極保護原理

用外加可調直流電源(恒電位儀或整流器)供電,電源的正極接輔助陽極(即原電池的陽極),負極接被保護的金屬設備(即電解池的陰極),如圖7所示。

因此,鼓型濾網整體連接直流電源負極,并確保外加電流陰極保護系統連續投運,電位在-0.85~-1.05 V范圍內。恒電位儀投入后極化測量值見表3,可見,恒電位儀投入也具有一定保護作用。

4.3 依據表面保護覆蓋層原理

在金屬表面施加保護覆蓋層,避免金屬與腐蝕介質的直接接觸,達到控制金屬腐蝕的目的。

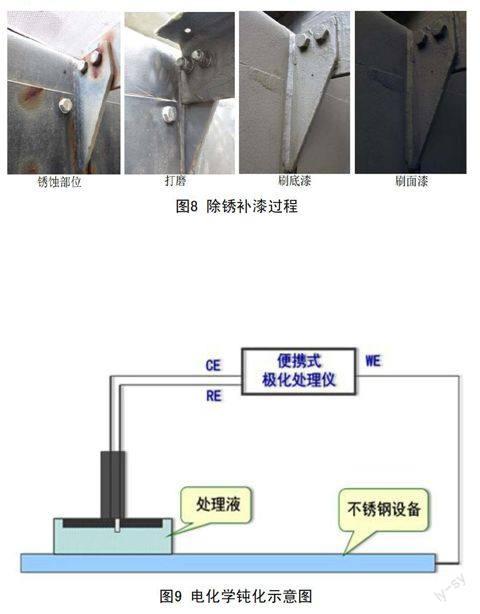

覆蓋層的基本要求:結構緊密、完整無孔、不透介質,與基體金屬有良好的結合力、不易脫落,在整個被保護表面均勻分布,如涂料、油漆、襯膠等。因此,設計和設備制造階段油漆覆蓋厚度要足夠厚(涂層最終名義厚度≥350 μm),完整無孔,且均勻分布鼓型濾網表面;設備運輸階段加強運輸過程中的保護,避免構件與構件之間的磕碰,避免構件與包裝運輸支架間的磕碰,防止油漆破損;現場施工階段清除遺留的金屬雜物,包括鐵屑,保持鼓型濾網干凈整潔,對于棱角邊及螺栓孔補漆、封堵,對于發現有缺陷的油漆,如鼓包、破損、油漆薄,及時補漆,如圖8所示。

4.4 依據電化學鈍化原理

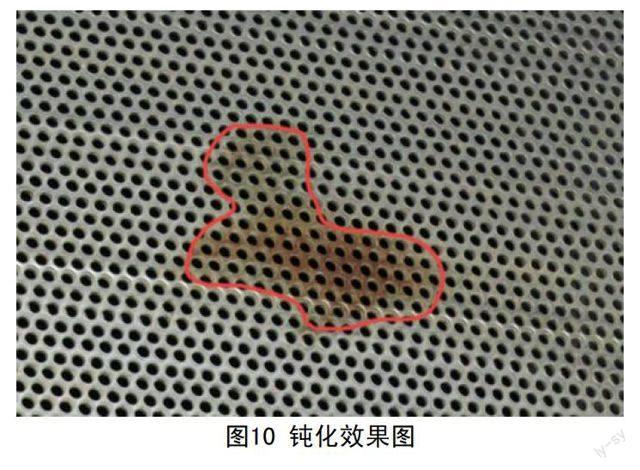

在金屬表面生成致密鈍化膜,建立屏蔽層,穩定性提高,均一性改善,研究表明,耐腐蝕性能也提高約三個數量級,如圖9所示。

因此對于發現的網片、螺栓、壓板等不銹鋼材料零部件腐蝕,拆下來,進行酸洗除銹,然后鈍化處理,鈍化處理形成的保護膜≥10 nm,鈍化效果如圖10所示,紅線外部完全鈍化處(保護膜≥10 nm)未發生銹蝕,紅線內部未完全鈍化處(保護膜<10 nm)在進水后發生了銹蝕。

4.5 選取金屬材料

另外關于鼓型濾網金屬材料,在綜合強度和經濟性后,盡量同一種金屬材料,如不可避免的選取不同料,選取耐海水性更強的材料,如部分零部件材料為不銹鋼。進水調試運行階段,鼓型濾網沖洗水需連續沖洗,確保鼓型濾網表面干凈,且下游循環水泵和重要廠用水泵啟動,使海水流動起來。

在綜合采取以上措施后,鼓型濾網在一個換料周期(12個月)連續正常運行,總體腐蝕面積<1%,未出現大面積腐蝕,效果明顯,如圖11所示。

5 結 語

文章根據電化學腐蝕和保護基本原理,分析鼓型濾網腐蝕現象和原因,從設計設備制造、運輸、施工、調試運行等各環節加以控制,努力做到油漆完整、材料耐海水、犧牲陽極塊投運、外加電流的陰極保護系統投運、沖洗水投運、海水無殘留金屬雜物、海水流動起來等方面,效果明顯,腐蝕程度也降到了最低。

另外,針對鼓型濾網腐蝕保護改進措施,也可以應用于鋼筋混凝土、埋地金屬管道、海水碼頭鋼樁等領域腐蝕保護,因為它們都是基于電化學腐蝕和保護基本原理,不同設備在不同環境下,靈活區別即可。

參考文獻:

[1] 張寶宏,從文博,楊萍.金屬電化學腐蝕與防護[M].北京:化學工業出版社,2011.