精軋機入口導衛立導輥設計

劉長青

摘 要:鋼廠實際生產過程中,精軋機組中的入口導衛耐磨板總是會出現很嚴重的劃痕,影響鋼廠的生產。文章討論了利用增加立導輥的方法,把原來面接觸摩擦改成線接觸摩擦,減小了耐磨板上的劃痕。此方法已應用于實踐中,取得很好的效果。

關鍵詞:入口導衛;耐磨板;立導輥

精軋機間入口導衛的主要作用是引導帶鋼進入軋機實現正常軋制,同時使軋件對準軋制中心線,防止帶鋼頭部跑偏。其是由導衛本體和寬度調整機構等組成。內部裝有耐磨板的導衛本體裝在導衛框架上,寬度調整時沿框架上的滑道滑動,導衛框架裝在兩機架間托梁上。

1 問題產生

在熱連軋設備中,精軋機組前面一般會設置小立輥軋機,目的是將中間坯對準軋制中心線導入精軋機組并進行齊邊軋制[1]。但實際過程中,部分鋼廠會取消小立輥軋機。這種做法的不足之處在于:導衛本體內部的耐磨板,經過長時間和帶鋼邊部的摩擦和頻繁沖擊,表面就會出現很嚴重的劃痕,尤其以F1入口導衛本體上耐磨板的磨損最為嚴重,磨損量至少有10mm,影響帶鋼邊部質量。

2 改進思路

在導衛體的入口和出口分別加入一個立導輥裝置,并且立導輥的母線要高于耐磨板的表面,帶鋼進入導衛體時,先接觸立導輥,而后可能接觸到耐磨板。當穿鋼結束,帶鋼張力建立起來,正常軋制時,帶鋼僅會與立導輥接觸。這樣帶鋼由原來與耐磨板的面接觸就改為了與立導輥的線接觸,大大減少帶鋼和耐磨板的接觸面積。

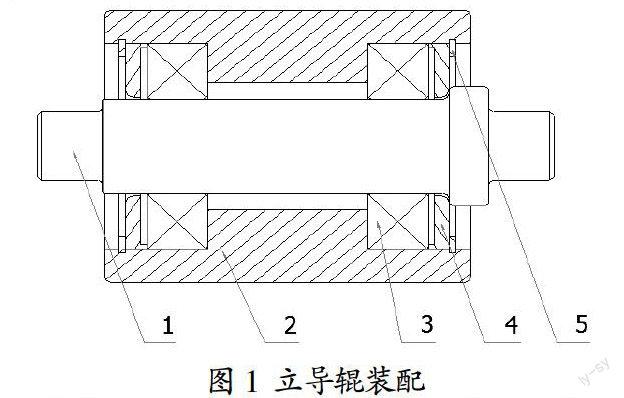

支座兩側的邊板,用于固定在導衛體上,通過螺栓把合。立導輥裝置放到支座槽里,用固定塊定位,防止立導輥裝置發生竄動,同時用螺栓將固定塊固定,立導輥軸并不轉動。設計固定塊同時也方便了立導輥的拆卸。對于導衛體的修改如下:在原有基礎上,在導衛體靠近出口側的邊上開兩個矩形窗口,并且在外側加上凸臺,以便固定支座。在支座兩側的邊板上增加墊片組,以彌補立導輥輥身的磨損。由于帶鋼溫度高,立導輥要進行輥身冷卻,并且是內部水冷。外部冷卻的話,冷卻水會噴到鋼板上。軸承要采取自動潤滑,減少工人工作量。其次,立導輥裝配有兩種,分為入口立導輥裝配和出口立導輥裝配,主要是立導輥軸長度上的區別。

3 生產實例

以某廠1450為例,根據該熱連軋線入口導衛的尺寸,設定入口立導輥軸的長度為260mm,立導輥為191mm;出口立導輥軸的長度為247mm,立導輥為175mm。

立導輥外徑尺寸定為158mm,安裝到導衛本體之后,立導輥母線高于耐磨板10mm。F1入口導衛最大開口度1630mm,最小開口度750mm,產品帶鋼寬度830-1520mm,所以高出耐磨板10mm不會影響正常軋制。立導輥不能在導衛寬度調整時,與軋機機架干涉。立導輥設計成空心的,減小了轉動慣量,能快速響應。軸承由于工作在沖擊頻繁,溫度高的環境下,并且在承受徑向力的同時,要承受軸向力。故選用雙列向心軸承,該軸承徑向負荷能力大,亦能承受重大荷重及沖擊負荷。

3.1 立導輥轉動慣量的計算

對于圓柱體當回轉軸是圓柱體軸線時:J=mr^2/2,其中m是圓柱體的質量,r是圓柱體的半徑[2]。對于空心圓柱體關于中心軸的轉動慣量,可以看成是兩個實心圓柱體組成。經過推導計算得到空心圓柱體的轉動慣量計算公式:

通過對比可以看出采用空心立導輥設計,可以減少轉動慣量,提高響應速度。

4 結束語

以上的關于精軋機入口導衛立導輥的設計已在某廠得到實現,實踐的結果證明此種改進設計合理有效,可以提高帶鋼邊部質量。同時,增加立導輥的設計也可以應用到連軋機的其它設備上,比如卷取機前側導板。其結構可以根據設備情況進行具體設計,但同樣可以減少耐磨板的磨損。

參考文獻

[1]胡國棟.軋鋼生產工藝及設備(上冊)[M].燕山大學,2003:91.

[2]哈爾濱工業大學理論力學教研室.理論力學(Ⅰ)(第六版)[M].高等教育出版社,2005:267-273.