島際客滾船艏艉門液壓系統(tǒng)的優(yōu)化研究

袁對 陳建良

摘 要:筆者通過對島際客滾運輸船舶艏艉門液壓系統(tǒng)目前存在的故障頻繁、系統(tǒng)可靠性低等問題的觀察,運用液壓系統(tǒng)常用公式和實踐經驗進行原因分析。剔除次要因素,著重關注該液壓系統(tǒng)中有關液壓沖擊、液壓閥件操縱柔和性及液壓系統(tǒng)操縱安全保護等因素。并根據分析的原因提出在原有液壓系統(tǒng)及控制環(huán)節(jié)的基礎上進行液壓閥件選用優(yōu)化、系統(tǒng)管路檢查修正、增設系統(tǒng)安全保護環(huán)節(jié)等有效的優(yōu)化改建措施,形成較為完善的操控系統(tǒng),確保該類型船舶艏艉門液壓系統(tǒng)正常運行。

關鍵詞:液壓 沖擊 安保系統(tǒng) 優(yōu)化

中圖分類號:U67 文獻標識碼:A 文章編號:1672-3791(2015)09(c)-0066-03

客滾船又稱滾裝客船,是以裝滿集裝箱或貨物的車輛為運輸單元兼顧旅客運輸的船型。一般裝載時車輛通過艏艉門(跳板)開進汽車艙內,到達目的港后車輛可直接開往收貨單位。目前是海島區(qū)域島際交通的主要運輸設施,該船型一般有一層或多層甲板便于貨運單元放置,上甲板為平整板面,沒有設置艙口,也沒有起重設備。船舶出入口通常設于首尾部,設有連接跳板與岸基液壓連接橋搭接,用于滾裝貨上下船,航行時,艏艉門(跳板)矗立在船舶首尾。

客滾船液壓系統(tǒng)包括液壓舵機系統(tǒng)、錨機絞纜機系統(tǒng)、艏艉門液壓系統(tǒng)等。目前該區(qū)域內客滾船所使用的艏艉門液壓系統(tǒng)結構簡單、故障頻繁,系統(tǒng)可靠性低,并存在一定安全隱患。該文主要關注船舶艏艉門液壓及其控制系統(tǒng)的問題及優(yōu)化措施。

1 故障案例

案列1:某小型島際客滾船2013年5月某航次中操作人員在開航前收起艏門時因操作失誤導致艏門過度收緊后鋼絲繩受損,并引發(fā)液壓系統(tǒng)阻力過大安全閥動作和部分油管泄漏事故。操作人員因時間緊未及時更換鋼絲繩,致使在到達目的港后下放過程中單邊斷裂,艏門砸落至連接橋,直接損失大3萬多元。

案例2:根據公司反映2012—2014年間多條同類型船舶發(fā)生開航前艏艉門收起過程中液壓油管爆裂及連接接頭泄漏導致艉門無法及時收起故障。經緊急搶修更換管路后才勉強收起,不但影響開航,還因處置不及時發(fā)生泄漏液壓油流入海面的污染事故。

根據筆者現場考察,該系統(tǒng)在離靠港操作過程中還存在振動過大、 噪音大、安保裝置缺乏等缺陷。對旅客的安全性和舒適性造成一定威脅。

2 系統(tǒng)的基本原理及故障主要原因分析

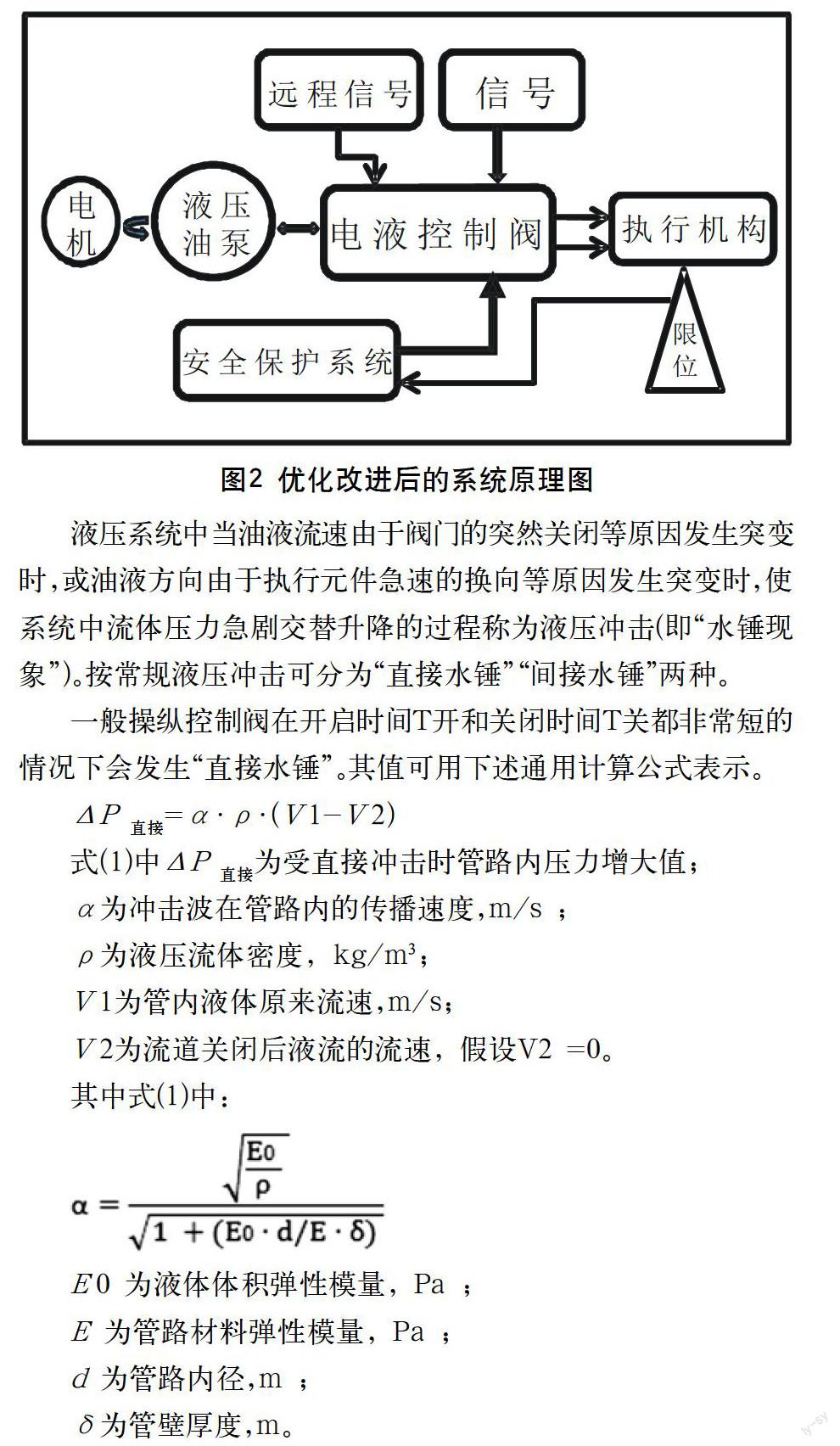

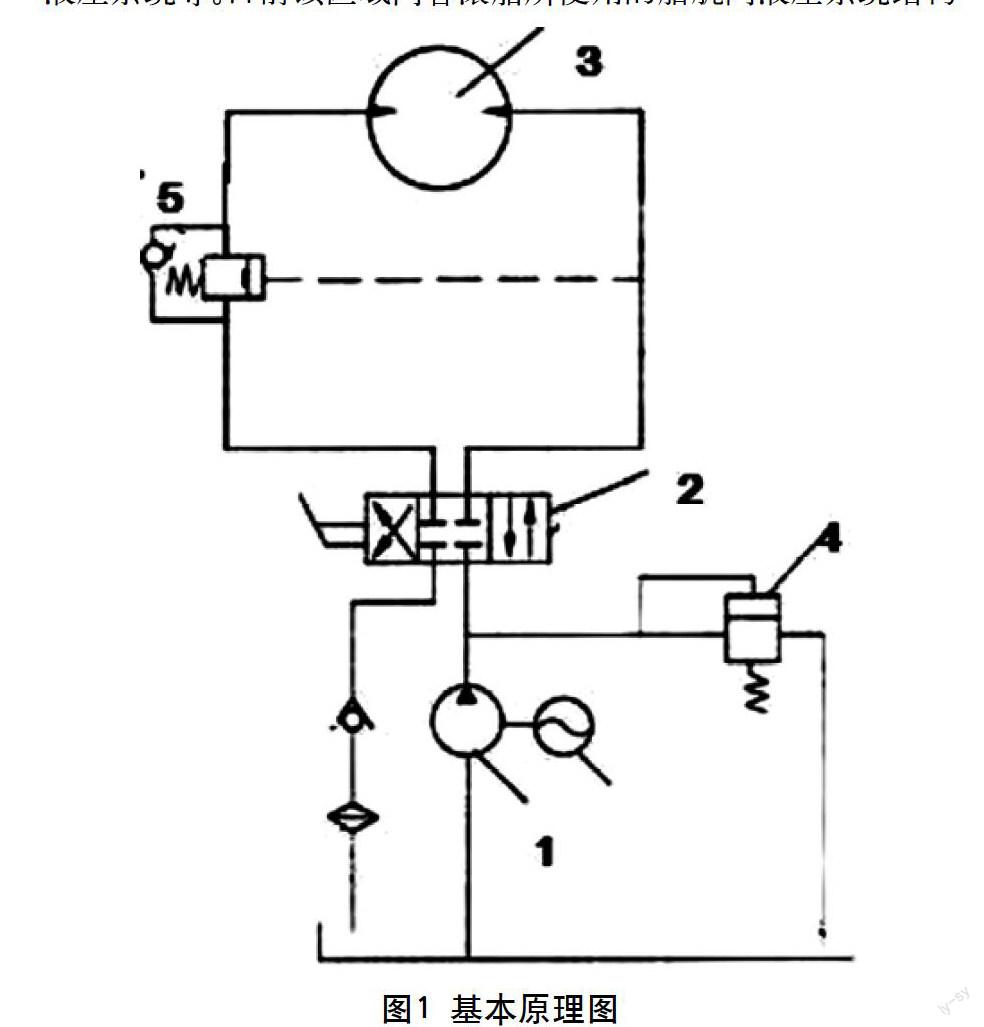

該型客滾船的艏艉門收降系統(tǒng)為液壓控制,基本原理如圖1。

從上述案例和原理圖(圖1)我們可以發(fā)現該類型船舶液壓操控系統(tǒng)配置簡易,結構簡單,制造成本和維護成本相對較低,但需要熟練人工的操作,一旦固定的熟練工人更換后容易出故障,根據調查結果顯示上述案例都是在換員和更改航線后發(fā)生的。人為因素的影響概率很大,一旦出現差錯會導致無法放客或上客等影響航次任務情況。

眾所周知,分析液壓系統(tǒng)中的故障除了考慮油液清潔問題外還應格外關注系統(tǒng)的振動及液壓沖擊,尤其是液壓管路“爆管子”之類的故障。上述案例分析我們發(fā)現人為操作因素是第一位的,但多次導致系統(tǒng)管路爆裂、泄漏重點還是考慮該液壓系統(tǒng)在使用過程中存在較大液壓沖擊問題。

液壓系統(tǒng)中當油液流速由于閥門的突然關閉等原因發(fā)生突變時,或油液方向由于執(zhí)行元件急速的換向等原因發(fā)生突變時,使系統(tǒng)中流體壓力急劇交替升降的過程稱為液壓沖擊(即“水錘現象”)。按常規(guī)液壓沖擊可分為“直接水錘”“間接水錘”兩種。

一般操縱控制閥在開啟時間T開和關閉時間T關都非常短的情況下會發(fā)生“直接水錘”。其值可用下述通用計算公式表示。

ΔP 直接=α·ρ·(V 1-V 2)

式(1)中ΔP 直接為受直接沖擊時管路內壓力增大值;

α為沖擊波在管路內的傳播速度,m/s ;

ρ為液壓流體密度, kg/m3;

V 1為管內液體原來流速,m/s;

V 2為流道關閉后液流的流速, 假設V2 =0。

其中式(1)中:

E 0 為液體體積彈性模量, Pa ;

E 為管路材料彈性模量, Pa ;

d 為管路內徑,m ;

δ為管壁厚度,m。

當操縱控制閥開閉較緩慢時(T 開、T關較大), 所產生“間接水錘”,沖擊力就要小得多。其值可用下述通用計算公式表示。

其中式(2)中:T 為沖擊波在管內往復所需時間,T =2L/α;

L 為管道長度,m;

t 為關閉或打開液流通道時間,s。

從上述公式可以看出液壓沖擊跟影響因素有以下幾方面。

(1)管路長度:長度越長,系統(tǒng)液壓沖擊波在管路內的時間越大,液壓沖擊加劇,同時噪音分貝數增加。

(2)管壁厚度:一直以來我們追求厚壁管,更換管路及新裝管路是強調管壁要厚,感覺厚壁管耐壓抗腐蝕。但從式中得知,管壁不是越厚越好,反而管壁過厚使得彈性降低影響了液壓沖擊、振動的傳遞和釋放。

(3)管路內徑:從式中看到,管路材料彈性模量一定,內徑越大α越小,ΔP 越小。

(4)管路安裝過程中連接接頭安裝不妥,系統(tǒng)內部清潔情況等有直接關系。

(5)最為主要的還是操縱過程中人工對方向(流量)控制閥操作的操控幅度問題,即操縱控制閥在開啟時間T 開、和關閉時間 T關的長短。

3 優(yōu)化改進措施研究

基于上述分析,以盡量節(jié)省成本和便于安全操作為優(yōu)化改進理念,提出下列優(yōu)化措施。

(1)從操縱閥操作的柔和性和管路長度入手,繼續(xù)沿用原先使用的設備和管路系統(tǒng),將手動操控閥改進為電液控制三位四通閥,電信號由配套伺服控制機構提供。設計遠程控制系統(tǒng)并延伸至船舶駕駛臺和艏艉門附近,便于門旁和駕駛臺操縱。

電液閥的使用主要利用它本身具有的阻尼器的節(jié)流緩沖功能,通過阻尼器可調節(jié)閥芯移動速度和換向速度的變化,控制開啟時間閥件T開和關閉時間T關,使系統(tǒng)在收放艏艉門時操作過程柔和,避免了人工操作的液壓沖擊。

原有系統(tǒng)的手操閥件,由于就近操作的要求一般置于船艏艉門的上部平臺,整個液壓系統(tǒng)從油泵艙至操縱閥至執(zhí)行機構,由于船體艙室結構的特殊性使得管路總長超過100 m。優(yōu)化改建后電液控制三位四通閥及伺服機構可靠近泵艙附近,只將遠程控制系統(tǒng)(電路)延伸,減少液壓油管近20 m。同時減少了液壓沖擊和噪音。

(2)機器的優(yōu)良設計和可靠性能夠減少對人為因素的影響。對該系統(tǒng)的安全保護系統(tǒng)的優(yōu)化改進主要有以下幾項。

①加設艏艉門限位控制保護,門兩側分別設置一路。任何一路動作后信號即發(fā)送,電液閥回中位,系統(tǒng)停止動作。并可根據需要設置主油泵延時3~5min后自動停用。

②當地控制選擇。優(yōu)先控制模式設為艏艉門附近,與駕駛臺控制處可以實施相互選擇和切換,并相互互鎖防止誤操作。

③應急保護設計。在收放艏艉門過程中發(fā)生緊急情況,或限位信號發(fā)送失敗等特殊情境下使用。具體為在左右舷操縱平臺和駕駛臺分別設置緊急停止按鈕。急停按鈕相互并聯,同時有效,確保應急情況下人員或設備的安全保護。

(3)利用優(yōu)化改造管路的契機,對管路系統(tǒng)中各連接接頭進行檢查,安排船員逐一上緊至計算的收緊力矩,更換已發(fā)生滑牙、銹蝕的連接接頭。確保管系接頭不發(fā)生泄漏。

(4)對實施優(yōu)化改造成本核算。成本是可行性的衡量指標之一,過大成本投入的優(yōu)化改造對于中小型島際客滾船來講是一種浪費,也是不切實際的。此次優(yōu)化改進成本主要考慮新購置設備費用(電液閥件)、管路改建費用、管路清洗費用及人工費用,航次影響時間暫忽略。根據實施結果顯示單船優(yōu)化改建試驗成本基本在1.0~1.5萬元間,成本相對較低。

4 結語

客滾船運行中安全性、舒適性至關重要。此優(yōu)化改進措施不破壞原有系統(tǒng)和設備,投入少量的優(yōu)化改造資金,并加入了安保元素,根據船方反映2015年度尚未有故障報告,在實船營運中取得了明顯效果。

當然系統(tǒng)還可繼續(xù)提升,如開發(fā)PLC控制、全程可視化操作等更為先進的模式。

參考文獻

[1] 戴雪良,劉平. 液壓管路在船舶上的應用及注意事項[J].江蘇船舶,2000(3):27-29.

[2] 吳伯才.船舶輔機[M].大連海事大學出版社,2014.

[3] 梅啟智.系統(tǒng)可靠性工程基礎[M].北京:科學出版社,2012.

[4] 黃志堅.液壓設備故障診斷與監(jiān)測實用技術[M].機械工業(yè)出版社,2012.