關于燃煤鍋爐低氮燃燒與脫硝系統優化運行的探討

許明旭

摘 要:隨著全球化的環境問題越來越明顯,社會各界也在高度的關注著生態環境保護工作,而為了有效地降低燃煤鍋爐煙氣中的氮氧化物,其主要手段就是采用鍋爐內的低氮燃燒和煙氣脫硝技術,我們應全面的掌握燃料燃燒過程中NOx的生成原理和控制方法,以具體的電廠為例,深入的研究燃煤鍋爐低氮燃燒和脫硝系統的優化改造技術,分析能夠有效減少NOx排放的技術特點和工藝流程,從而真正地實現燃煤鍋爐的經濟運行。文章針對低氮燃燒系統和SCR脫硝系統的應用以及應用低氮燃燒和SCR脫硝技術的總體效果兩個方面的內容進行了詳細的分析和探析,從而詳細的論述了如何實現燃煤鍋爐低氮燃燒和脫硝系統的優化運行。

關鍵詞:燃煤鍋爐;低氮燃燒和脫硝技術;經濟運行

1 低氮燃燒系統和SCR脫硝系統的應用

1.1 NOx的生成機理

在燃煤鍋爐的運行過程中,NOx主要有三種不同的生成機理,它們分別為燃料型NOx、熱力型NOx和快速型NOx。(1)燃料型NOx。其就是指由燃料本身自帶的含氮化合物轉化而生成的,其產生的溫度大概在600-800攝氏度左右,作為燃煤鍋爐運行過程中產生NOx的重要原因,燃燒煤粉時幾乎都是燃料型NOx的,并且燃料型的NOx具有更簡單的形成條件。燃料型NOx的生成和分解過程主要與燃煤的結構、特性、燃料中焦炭的成分和比例等因素有關,同時燃燒時的氧氣、溫度和各類成分的濃度等燃燒條件對其也是有重要影響的;(2)熱力型NOx。這類NOx是指空氣中的氮在高溫條件下氧化而成的,溫度對其生成速度有著最為直接的影響,溫度的上升速度越快,那么NOx的生成速度也就越快,當溫度超過了1500攝氏度時,熱力型NOx就是非常容易產生的,而如果溫度小于這一數值,是幾乎不會生成熱力型NOx的;(3)快速型NOx。如果碳氫化合物燃料存在著過濃燃燒的情況,快速型的NOx往往就會生成在在反應區的附近。在所有的NOx中,快速型NOx的含量通常都是很低的,對其也是可以忽略不計的。

1.2 NOx的控制方法

要想有效地控制NOx,我們一般都會采取燃燒前處理、燃燒中處理和燃燒后處理這三種方法。(1)燃燒前處理。其控制的原理就是在還是燃料時就采取相應的方法將燃料轉化成為低氮燃料,其實現難度較大,并且會耗費大量的成本。因此,在我國燃燒前處理仍處于研究階段;(2)燃燒中處理。應用這一方法時應重點做好燃燒過程中抑制NOx的產生以及還原已經生成的NOx這兩項內容,我們已經掌握的NOx的生成機理,我們知道降低NOx生成的有效對策就是縮短燃料在高溫區域的停留時間、降低反應區內氧的濃度以及控制燃料區的溫度等,那么我們就應以此為技術原理來制定各類低氮燃燒技術;(3)燃燒后處理。這種方法就是指煙氣脫硝技術,主要有選擇性非催化還原法和選擇性催化還原法兩種,其工作原理為將含氮的還原劑加入到煙氣中,NOx會發生相應的還原反應,反應的產物為沒有危害的水和氮氣,在此過程中是要具備催化劑的,其能夠大幅度的降低反應溫度,并且也提升了反應的效率。

1.3 降氮脫硝系統的選型

控制NOx排放的兩種最有效的技術就是低氮燃燒技術和煙氣脫硝技術,前者的原理是在工藝上來減少NOx的生成,用較低的成本來實現對NOx的減排。因此,在我們最初開始對NOx采取減排措施時,通常都應采用低氮燃燒技術的,常見的低氮燃燒方法有煙氣再循環、低氧燃燒、燃料分級燃燒和空氣分級燃燒,低燃燃燒技術的投資和運行成本較低,并且操作簡單方便,然而其能夠減少的NOx的排放量也是有限的,現階段只能減排NOx大概40%左右,還達不到降氮脫硝的目標值200mg/Nm3(備注:此數值為天津市環保局標準,我廠天津石化熱電部要求在100 mg/Nm3以內)。要想進一步的降低NOx的排放量,就應采用煙氣脫硝技術。我們通常將煙氣脫硝技術分為選擇性催化還原法和選擇性非催化還原法以及綜合法三種,其中,第一種方法的是不需要催化劑并且成本較低的,但其對反應溫度有著嚴格的要求,脫硝的實際效率約為40%,而選擇性催化還原法的脫硝效率則能夠達到80%以上。所以,為了最大限度地保證燃煤鍋爐的經濟運行,取得理想的降氮脫硝的效果,就應采用低氮燃燒和SCR相結合的技術方法。

1.4 低氮燃燒技術的改造方案

此次改造工程采用的為空氣分級燃燒的燃燒技術,這是一種廣泛的、性能比較穩定且投資和運行成本較低的低氮燃燒技術,其能夠很好完成鍋爐的防渣工作,具備更寬的煤種適應性,并能夠進一步提升鍋爐的運行效率。由于煤粉爐燃燒溫度不超過1500℃,熱力型NOx的生成量很少,所以可以忽略氮氣的氧化。燃料型NOx的快速形成主要集中于燃料的著火階段,這時煤粉熱解產生大量的揮發分。如果氧氣充足,它們將迅速生成NO;如果氧氣不足,則氮氣的形成得到強化,NO的形成受到抑制。爐內空氣分級燃燒就是根據這一原理,通過改變送風方式,控制爐內空氣的分布,使煤在著火階段缺氧,即在燃燒器出口和燃燒中心區域造成還原性氣氛,從而降低NOx的生成量,未燃盡的炭粒將在爐膛上部的燃盡區與燃盡風混合并完全燃燒,其中燃盡風由主燃空氣分流而來,并通過爐膛上部燃盡風噴口噴入燃盡區。爐內空氣分級燃燒的實現形式主要有兩種,即軸向空氣分級燃燒和徑向空氣分級燃燒。

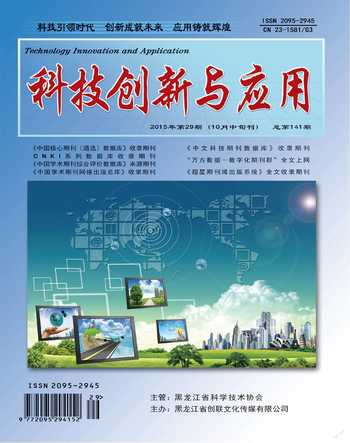

1.4.1 軸向空氣分級燃燒(OFA方式)。將燃燒所需的空氣分兩部分送入爐膛:一部分為主二次風,約占總二次風量的70%~85%;另一部分為燃盡風(OFA,Over Fire Air),約占總二次風量的15%~30%。因此,爐膛內的燃燒分成三個區域,即熱解區、貧氧區和富氧區(見圖1)。上部燃盡風送入爐膛時,已經避開了高溫火焰區,對未燃盡產物起完全燃燒的作用。

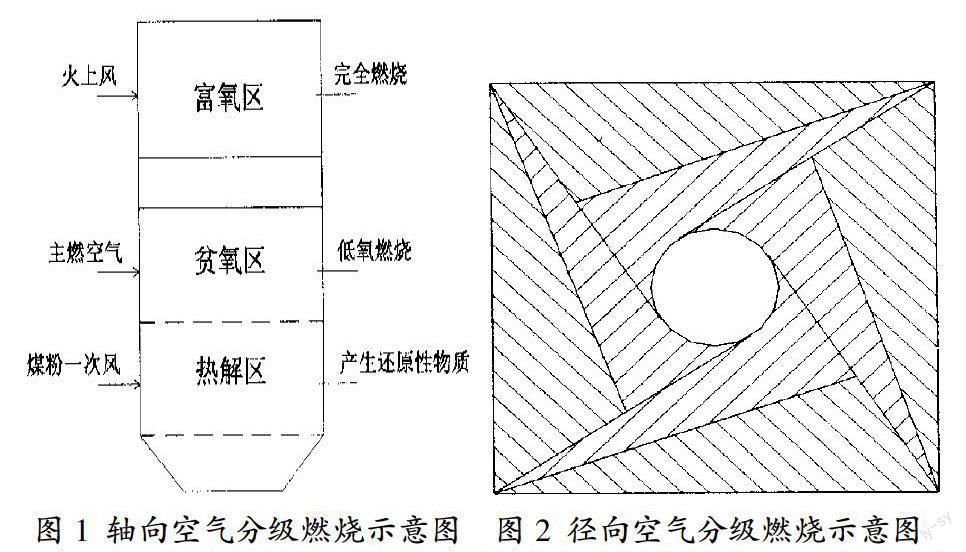

1.4.2 徑向空氣分級燃燒。徑向空氣分級燃燒是在與煙氣流垂直的爐膛斷面上組織分級燃燒,它是通過將二次風射流部分偏向爐墻來實現的(見圖2)。徑向分級燃燒不僅可以使主燃區處于還原性氣氛從而降低NOx的排放量,還可使爐墻附近處于氧化性氣氛,從而可以避免水冷壁的高溫腐蝕以及因還原性氣氛使灰熔點下降而導致的燃燒器附近的結渣。

對燃燒系統進行整體改造,對燃燒器應采用縱向的布置方式,從下到上分別為下二次風、下一次風、中下二次風、中一次風、中二次風、中上二次風、上一次風、三次風、上二次風、下燃盡風和上燃盡風。經過上述的改造,爐膛出口的NOx含量被降低超過了40%,取得了良好的改造效果。

1.5 SCR脫硝技術的應用

在應用了低氮燃燒技術的基礎上,采用SCR脫硝技術能夠進一步的降低NOx的排放量,將其濃度控制在100mg/Nm3以內,這一技術具有較強的適應性,也能夠滿足機組負荷變動頻繁的要求。改造時應科學的選擇催化劑的數量,從而控制投入的成本。(1)技術指標。SCR裝置能夠處理各種工況下的全部煙氣量,為保證其穩定、持續并且安全的運行,應將煙氣的溫度控制在320-420攝氏度的條件下,同時應保證NOx在脫硫塔入口位置處的濃度是≤100mg/Nm3。(2)SCR系統的構成。系統的核心構成主要分為四個部分,分別為尿素熱解反應器、尿素水解制氨系統、反應器系統和氨噴射器。(3)SCR工藝流程。先制成濃度50%的尿素溶液,在加入并攪拌均勻后將其存放到尿素溶液儲存罐中。之后將其送到水解反應器中熱解成氨氣,之后其與熱風會充分的混合稀釋噴入反應區,在SCR反應器中催化劑的作用下,與煙氣發生反應,從而取得去除NOx的目的。(4)SCR投入運行的效果。采用SCR脫硝技術系統改造后,鍋爐NOx濃度被控制在≤100mg/Nm3,NH3逃逸的濃度為≤2.5mg/Nm3,脫硝率接近達到55%,與設計指標相比,各項指標都是更為優異的。

2 應用低氮燃燒和SCR脫硝技術的總體效果

從上述的各個鍋爐的實際運行情況來看,低氮燃燒與SCR脫硝技術的聯合應用取得了非常優益的效果,其綜合的脫硝率已經超過了70%,NOx的排放濃度全部低于100mg/Nm3,保證了燃煤鍋爐的經濟運行,同時也符合環保工作的各項要求。

對于普通的燃煤鍋爐來說,采用空氣分級燃燒技術可以大大的降低NOx的排放量,對其的減排超過了40%,而采用SCR脫硝技術也可實現NOx減排超過50%,其綜合的脫硝率超過了81%,最終NOx的排放濃度是要低于100mg/Nm3。

參考文獻

[1]陳愛萍.火電廠燃煤脫硝技術及其分析[J].江蘇電機工程,2010.

[2]馬永杰.低氮燃燒與SCR脫硝技術相結合的改造[J].電力安全技術,2014.

[3]于鐘丹.燃煤電廠低氮燃燒與煙氣脫硝SCR技術聯用研究[J].科技與企業,2013.

[4]張文斌.燃煤鍋爐低氮燃燒改造聯合SNCR脫硝技術應用[J].廣東化工,2014.

[5]張燕.煤粉鍋爐降氮脫硝技術比選及應用[J].石油化工節能,2011.