基于橫向穩(wěn)定桿的新的疲勞分析方法研究

李洋 柴寶明 張建濤

摘 要:疲勞是汽車(chē)設(shè)計(jì)的重要指標(biāo),近年來(lái)隨著汽車(chē)工業(yè)的發(fā)展,汽車(chē)的疲勞設(shè)計(jì)正由無(wú)限疲勞壽命設(shè)計(jì)向著有限疲勞設(shè)計(jì)轉(zhuǎn)變,因此如何更加準(zhǔn)確地對(duì)汽車(chē)疲勞壽命進(jìn)行預(yù)測(cè)已經(jīng)成為當(dāng)下迫切需要完善與不斷創(chuàng)新的問(wèn)題,文章對(duì)傳統(tǒng)預(yù)測(cè)方法中存在的問(wèn)題進(jìn)行闡述,并應(yīng)用一種新的疲勞分析方法對(duì)基于臺(tái)架試驗(yàn)的汽車(chē)橫向穩(wěn)定桿壽命進(jìn)行預(yù)測(cè),并對(duì)其應(yīng)用于汽車(chē)車(chē)身其他零部件以及基于道路鋪的疲勞分析的可行性進(jìn)行說(shuō)明。

關(guān)鍵詞:橫向穩(wěn)定桿;疲勞壽命預(yù)測(cè);載荷;CAE

前言

近年來(lái)隨著汽車(chē)行業(yè)的蓬勃發(fā)展,汽車(chē)產(chǎn)品的研發(fā)設(shè)計(jì)要求越來(lái)越嚴(yán)格。由于汽車(chē)在運(yùn)動(dòng)過(guò)程中主要承受動(dòng)載荷,因此汽車(chē)零部件的破環(huán)形式一般都是疲勞破壞。針對(duì)此汽車(chē)零部件的疲勞壽命預(yù)測(cè)已變的尤為重要。橫向穩(wěn)定桿作為汽車(chē)的關(guān)鍵部件,具有防側(cè)傾,改善舒適與平順性的作用,文章對(duì)橫向穩(wěn)定桿的受力方式進(jìn)行進(jìn)一步探討,說(shuō)明橫向穩(wěn)定桿在以臺(tái)架疲勞實(shí)驗(yàn)為基礎(chǔ)進(jìn)行兩邊對(duì)稱(chēng)位移加載時(shí)兩邊受力的不對(duì)稱(chēng)性,并通過(guò)abaqus有限元進(jìn)行驗(yàn)證。以此說(shuō)明傳統(tǒng)疲勞計(jì)算方法中存在的問(wèn)題,并以一種全新的計(jì)算方法進(jìn)行疲勞計(jì)算,從而對(duì)其疲勞壽命進(jìn)行準(zhǔn)確預(yù)測(cè)。

1 橫向穩(wěn)定桿的受力分析

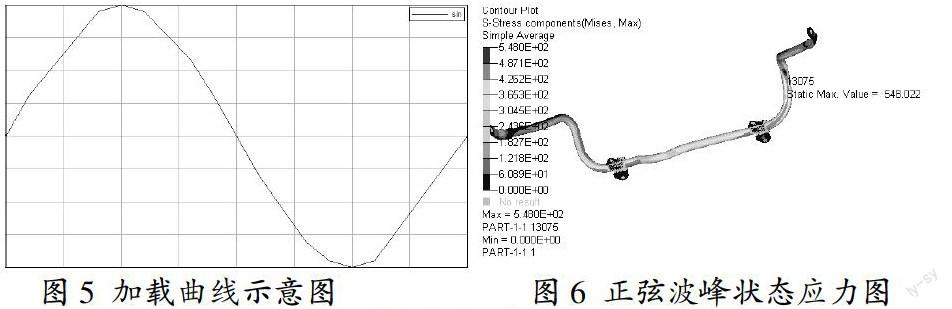

穩(wěn)定桿臺(tái)架試驗(yàn)時(shí)按照位移加載,兩端約束x,y向自由度分別沿Z軸的正向與負(fù)向施加30mm位移并由此進(jìn)行循環(huán)加載。此時(shí)由于穩(wěn)定桿兩端形變趨勢(shì)不同,造成兩端所受的力的大小與方向在空間上并不完全反向?qū)ΨQ(chēng),因此隨著加載過(guò)程的進(jìn)行穩(wěn)定桿轉(zhuǎn)彎處A,B與其對(duì)稱(chēng)點(diǎn)A',B'點(diǎn)的應(yīng)力大小將變的不同。此情形將對(duì)之后進(jìn)行的疲勞預(yù)測(cè)產(chǎn)生影響。

2 有限元模型驗(yàn)證

在hypermesh中對(duì)穩(wěn)定桿劃分網(wǎng)格,在穩(wěn)定桿與副車(chē)架連接處建立襯套,襯套使用abaqus中CONN3D2單元模擬,襯套剛度賦經(jīng)驗(yàn)值,網(wǎng)格基本尺寸為5×5mm,有限元模型如圖2所示。

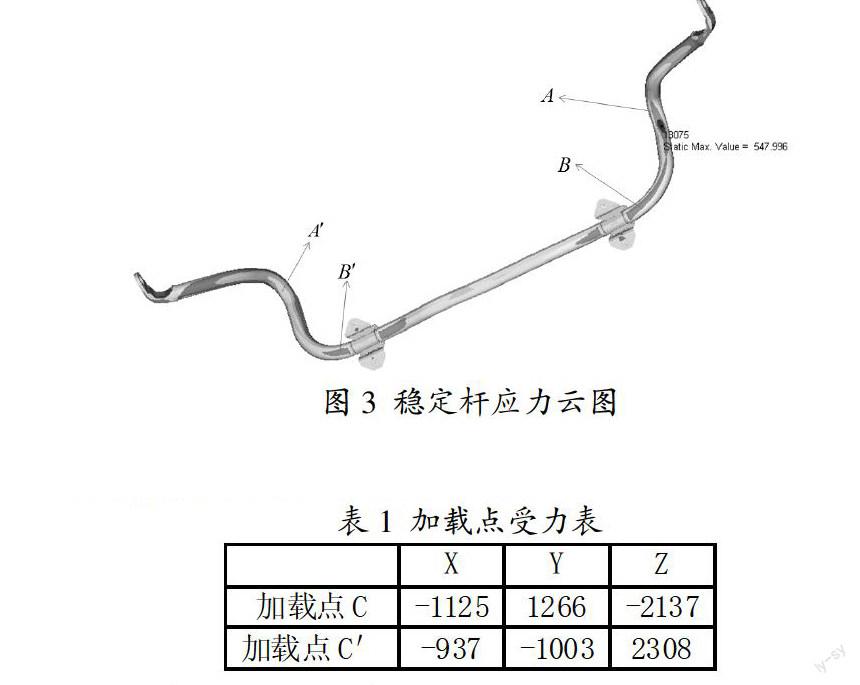

約束穩(wěn)定桿兩端x,y向自由度,約束穩(wěn)定桿支架與副車(chē)架連接處全部自由度,在兩端沿Z向分別加載30mm位移。應(yīng)力結(jié)果云圖如圖3所示。

3 穩(wěn)定桿疲勞計(jì)算

統(tǒng)計(jì)單元應(yīng)力大小,通過(guò)材料SN曲線(xiàn)與循環(huán)次數(shù)計(jì)算疲勞,對(duì)應(yīng)此次穩(wěn)定桿疲勞計(jì)算,使用ncode軟件進(jìn)行疲勞分析,通常我們選取上面計(jì)算的應(yīng)力結(jié)果,然后在軟件中進(jìn)行對(duì)稱(chēng)循環(huán)加載,即正弦波加載,根據(jù)公式1:

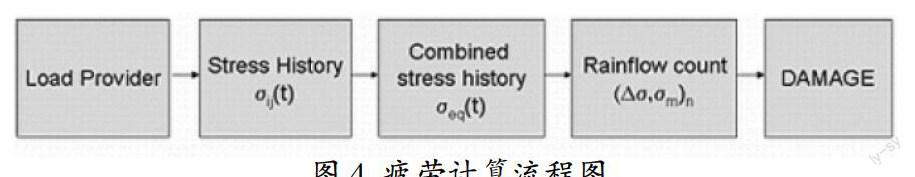

得到該載荷譜作用下單次循環(huán)過(guò)程中應(yīng)力變化過(guò)程,再根據(jù)雨流計(jì)數(shù)法統(tǒng)計(jì)應(yīng)力循環(huán)次數(shù)與幅值,通過(guò)miner法則與SN曲線(xiàn)得到單次循環(huán)損傷,其倒數(shù)便是各單元能夠循環(huán)幾次即各單元壽命,如圖4所示。

依據(jù)臺(tái)架實(shí)驗(yàn)情況,針對(duì)本次穩(wěn)定桿計(jì)算所對(duì)應(yīng)情形,由于實(shí)際加載時(shí)穩(wěn)定桿左右應(yīng)力結(jié)果不對(duì)稱(chēng),在單次循環(huán)的上半段最大應(yīng)力出現(xiàn)在A(yíng)點(diǎn),而下半段最大應(yīng)力會(huì)出現(xiàn)在A(yíng)'點(diǎn)。也就是說(shuō)在單次循環(huán)中A點(diǎn)應(yīng)力在上半段經(jīng)過(guò)0→?滓maxA→0的變化。在下半段由于A(yíng)點(diǎn)最大應(yīng)力減小,A點(diǎn)應(yīng)力變化為0→?滓A→0。而若仍使用正玄波加在根據(jù)公式1,A點(diǎn)應(yīng)力在Ncode中的變化過(guò)程為0→?滓maxA→0→?滓maxA→0與實(shí)際情形不符,若?滓maxA?垌?滓A則疲勞結(jié)果將會(huì)失效,穩(wěn)定桿疲勞由于存在大變形,兩側(cè)變形方式又不對(duì)稱(chēng),所以此次穩(wěn)定桿疲勞分析便屬于上述情形。

4 新的穩(wěn)定桿疲勞計(jì)算方法

針對(duì)上述情形,采用有限元法進(jìn)行循環(huán)加在,在abaqus中完成單次循環(huán)并將單次循環(huán)應(yīng)力變化過(guò)程輸出,使用hypermesh對(duì)模型進(jìn)行前處理,在穩(wěn)定桿兩端分別加載30mm位移并使用amplitude曲線(xiàn)使位移進(jìn)行0→30→0→-30→0的正弦循環(huán)amplitude曲線(xiàn)如圖5所示。

由此看出上半周循環(huán)時(shí)最大應(yīng)力出現(xiàn)在右側(cè)而左側(cè)應(yīng)力較小,下半周循環(huán)時(shí)最大應(yīng)力出現(xiàn)在左側(cè)而右側(cè)應(yīng)力較小。

使用Ncode,應(yīng)用SN法計(jì)算疲勞,穩(wěn)定桿材料為42CrMo,UTS為1000MPa,本次疲勞計(jì)算不再使用正弦波加載,而是直接從有限元結(jié)果中提取應(yīng)力循環(huán)結(jié)果,完成單次應(yīng)力循環(huán)統(tǒng)計(jì),有效的消除了由于正弦波加載的線(xiàn)性特性而無(wú)法統(tǒng)計(jì)真實(shí)循環(huán)時(shí)的非線(xiàn)性因素,單次循環(huán)損傷如圖8所示。

穩(wěn)定桿壽命為life=1/damage=41W次并且左右對(duì)稱(chēng)。

穩(wěn)定桿壽命為life=1/damage=13W次,且圖上左側(cè)壽命遠(yuǎn)大于右側(cè),左右不對(duì)稱(chēng)。

5 結(jié)束語(yǔ)

應(yīng)用此種方法有效了消除了由于疲勞計(jì)算時(shí)對(duì)于應(yīng)力線(xiàn)性變化的假設(shè)引起的疲勞失效誤差,對(duì)于基于載荷譜以及載荷分解進(jìn)行的疲勞計(jì)算。由于零部件在多通道載荷下受力更加復(fù)雜,因此零件本身的應(yīng)力循環(huán)存在更多的非線(xiàn)性因素,也可應(yīng)用此方法將多軸載荷譜導(dǎo)入有限元模型進(jìn)行求解,以此求出零件的應(yīng)力變化過(guò)程消除線(xiàn)性假設(shè)的影響,在大變形零件中尤其適用。

參考文獻(xiàn)

[1]Ncode designlife theory 9.0[Z].