10Kg真空自耗電弧爐控制系統的研制

陳娟 趙輝 李明

摘 要:文章的設計思想是利用上位機、PLC 及采集模塊實現真空自耗電弧爐電控系統。同時闡述了組態王、OMRON PLC及研華采集模塊的特點和應用范圍。

關鍵詞:上位機;組態王;PLC;采集模塊;電弧爐

引言

目前我國的鈦鑄錠冶煉中,自動化程度已越來越高,以寶雞鈦業公司的10噸真空自耗電弧爐為先例的大型冶煉設備采用高可靠、高精度的西門子PLC S7-300來設計電弧爐控制系統,徹底替換了以前繼電器控制模式。但是西門子PLC及相應的監控軟件,對于小型的真空自耗電弧爐控制系統而言,未免耗資大,根據這一現狀我們采用價格較便宜的日本OMRON可編程控制器+采集模塊及國產的組態王監控軟件設計10Kg電弧爐。這種組合同樣具有控制精度高、可靠性好、安裝調試方便、投資省、操作簡單、軟件編程容易的特點。

1 系統方案的確定

真空自耗電弧爐是在真空下利用電弧放電產生的高溫將鈦自耗電極熔化到水冷紫銅坩堝內可得到高質量的鈦鑄錠。該控制系統具有以下主要功能:

(1)電弧電流和電弧電壓控制方式,即通過調節熔化電流控制電弧電壓的大小,實現自動熔化過程。

(2)電極桿升降具有手動和自動兩種控制方式。

(3)真空系統具有手動和自動控制系統。

(4)實時數據采集、趨勢顯示及完善的打印系統

(5)聲光報警。

根據上述指導思想及設備小的特點,提出采用日本OMRON可編程序控制器PLC+研華模塊+工業控制計算機相結合的控制方案。其中PLC主要完成機檢測和控制任務,研華模塊主要完成模擬量的采集,而上位機主要是利用組態軟件組態王完成監測管理、數據采集和人機界面等任務。經過反復論證和選擇比較,認為采用這個方案不但能在投資較少的情況下實現電弧爐的基本控制要求,而且能體現信息管理集中優化和控制系統實用可靠的優點 。所以這種方案更適合于小型電弧爐的控制。

2 系統框圖和配置

經過消化吸收電氣控制系統的原始電路圖并考慮到PLC及模塊的工作特點,歸納整理出控制系統的輸入/輸出信號為:

模擬量輸入信號:共有6點,全部為直流0~10V輸入信號,主要是互感器及儀表的輸出信號。

開關量輸入信號:共有30點,全部為直流輸入信號,主要是各種傳感器輸入信號和主令按鈕輸入信號。

輸出信號:共有29點,全部為直流輸出信號,主要是各種執行機構的輸出和指示燈輸出信號。

通訊信號:PLC運行過程中需要將檢測到的電弧爐的運行狀態和統計數據傳送給上位機,同時也需要接收從上位機設置的有關運行參數,在控制系統中采用RS232串行通訊的方式實現這些數據的交換。

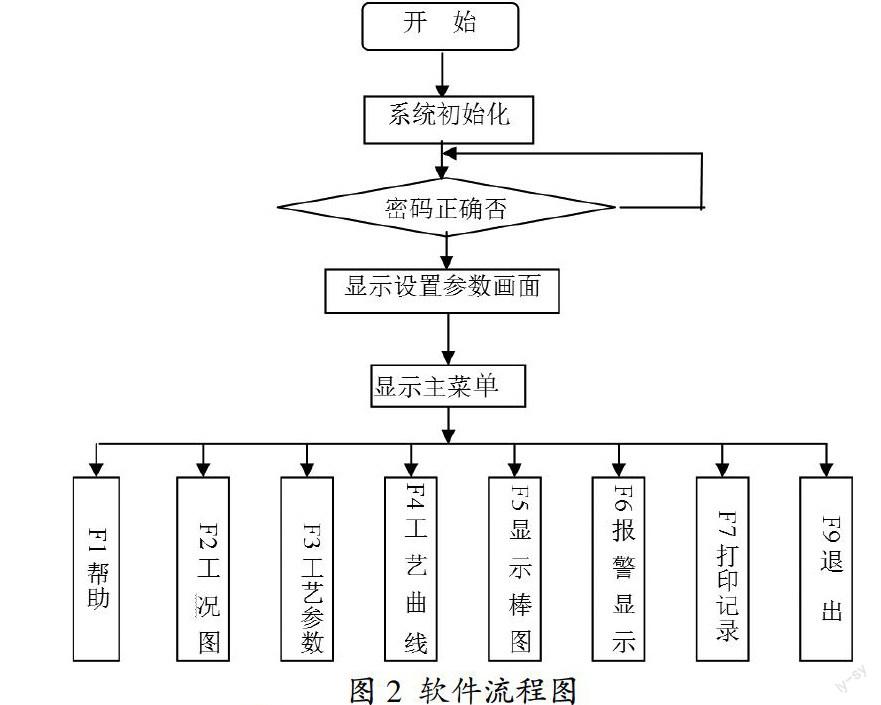

系統硬件構成框圖如圖1所示:

根據上述I/0信號分配情況,控制系統決定選用日本OMRON公司的CP1L系列的40點可編程序控制器,工控機選擇研華整機,采集模塊選擇研華的ADAM-4520及MOXA CP-104EL兩款產品。

3 主要控制模塊的設計

根據硬件的配置,我們進行軟件及控制系統的設計。

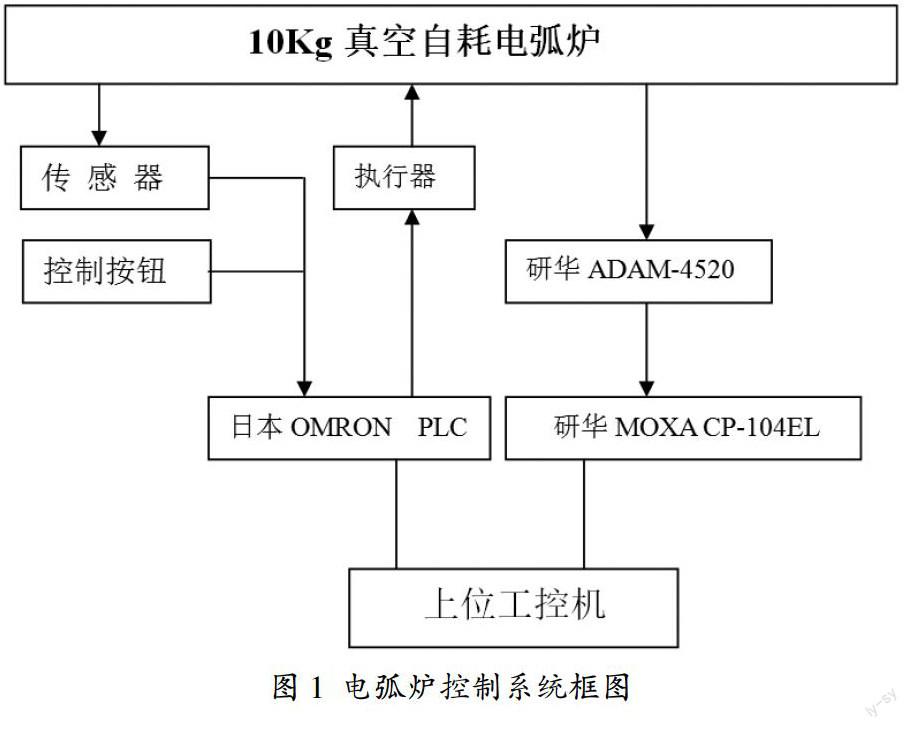

3.1 上位機及系統軟件

上位機主機采用研華的IPC-610工業機。上位機軟件選用目前國內較為先進的組態王6.53及OMRON的CXP9.3為系統軟件編程。組態王的功能是通過網絡協議實現上位機與下位機間的數據傳輸,以及將下位機及模塊實時采集的數據進行各種處理,包括存入數據庫、進行流程圖顯示、歷史趨勢圖和棒圖還有數據表的顯示及各種要求的報表打印輸出。為完成以上功能,組態王系統軟件的流程圖可以詳細說明問題。

3.2 PLC控制模塊

PLC具有穩定性、可靠性高、抗干擾性能強等特點。PLC控制模塊選用日本OMRON公司的CP1L系列的40點可編程序控制器。該控制器有32點輸入和18點的輸出開關量。它主要承擔所有的電磁閥動作及各種設備運行狀態和故障的檢測與顯示。組態王與PLC通訊正常后,我們可以在組態王監控畫面設置控制按鈕下傳給PLC,通過PLC控制執行機構動作,最終實驗電弧爐的自動控制模式。

3.3 采集模塊控制模塊

采集模塊選擇研華的ADAM-4520多功能采集模塊,主要完成模擬量的采集。模擬數據從信號源采集過來經變送器變為變為O-10V的電壓信號,經ADAM-4520轉為數字量輸入上位機進行顯示。根據實時采集的模擬量的變化情況,可以隨時改變電弧電流及其他工藝參數,最終使系統達到最優控制。

4 結束語

采用組態王+PLC及采集模塊控制的10Kg真空自耗電弧爐系統,硬件簡單,技術經濟指標好,可靠性高,程序稍作修改,就可以滿足用戶不同的控制要求,使系統的“柔性”大大提高。這種控制模式非常適用小型電弧爐控制系統。

參考文獻

[1]組態王6.5使用手冊[S].北京亞控科技發展有限公司.

[2]日本OMRON PLC 編程及使用手冊[s].