氮氣壓強對鐵基激光氮化層組織與物相的影響研究

樊宇等

摘 要:激光氣體氮化(LGN)技術已發展日趨成熟,與傳統氮化工藝相比擁有諸多優點。目前,大量研究均集中在對鈦合金表面的激光氮化處理。為實現在鐵基表面激光氮化處理,本文以工業純鐵(99.60%)為研究對象,采用4000 W型光纖激光器,外加自行設計的氣體分壓控制系統(國家專利201410065557.3),通過提高氮氣壓強,在較低功率密度和較高掃描速度條件實現鐵基表面激光氮化處理。并利用XRD分析氮化層物相組成,利用SEM對激光氮化層組織進行分析。研究結果表明當N2壓強大于或等于1.1 MPa時,可以在較低的功率密度下(1.78×104 W·cm-2)制得以ε-Fe3N和γ-Fe4N為主的鐵氮化合物,并且隨著N2壓強的增大,生成的鐵氮化合物的含量相對增多,激光氮化層厚度大約13 μm且分布較為均勻,未發現明顯的裂紋與氣孔等缺陷。

關鍵詞:激光氮化 氮氣壓強 鐵氮化合物 XRD

中圖分類號:TG156 文獻標識碼:A 文章編號:1674-098X(2015)03(b)-0035-03

1 引言

金屬表面滲氮是一項古老的表面處理技術。以氮化過程中母材的狀態進行分類的話,可以將氮化過程分為:氮化處理時母材為固態的滲氮過程與氮化處理時母材為液態的滲氮過程。傳統的滲氮過程,無論是氣體滲氮、鹽浴滲氮還是離子滲氮,在氮化過程中母材都是以固體狀態存在,而對母材處于液態狀態進行滲氮的研究則很少。傳統滲氮技術溫度通常控制在580 ℃左右,之所以這樣是由于氮在體心立方點陣的鐵素體中的擴散系數,要比氮在面心立方點陣的奧氏體中的擴散系數大很多,所以在這個溫度范圍內金屬表面具有更好的吸附氮的能力。但是由于氮在α-Fe中的溶解度很低,滲氮過程中,表面的氮濃度會很快超過其在α-Fe中的溶解度而析出,并形成鐵氮化合物,發生反應擴散,所以對材料進行氮化時母材通常處于鐵素體態。傳統氮化處理往往需要在較高的溫度下(500 ℃以上)進行,處理時間長達數十小時,不僅能耗大且對于尺寸精度要求較高的金屬材料在如此高溫下長時間退火后會喪失其基材性能或出現形變。大幅度提高氮化層冶金結合性和氮化效率,改善氮化層的不均勻性及易實現氮化處理局部化成為長期以來表面氮化技術應用中所必須解決的重要技術瓶頸。由于受到“平臺化困境”的制約,傳統氮化工藝的改進很難完成。隨著高能激光表面技術的突破,又有學者提出激光淬火加表面氮化的復合處理。盡管這種新的表面復合處理工藝有一定的應用前景,但是該處理方法對材料進行重復加熱,一方面導致了能源的浪費,延長了工藝流程,增加了生產成本,另一方面存在難以定位滲氮,且工件易氧化,脫碳和變形等問題。

激光氣體氮化技術是20世紀80年代發展起來的一項表面改性技術。相比較傳統氮化技術與激光淬火加表面氮化的復合處理,激光氮化具有生產周期短、成本低、氮化層厚、冶金結合性穩定不易脫落,易于實現局部化處理,壞境溫度要求低和對基材的熱損害小等諸多優點[1]。隨著研究的不斷深入,激光氣體氮化設備實現了工藝簡單,造價較低,設備簡化等特點,因而具有很高的實際應用價值[2]。

早在1986年Ktayama等最先提出激光氣體氮化的方法,迄今為止已得到了廣泛的研究。目前,大量的研究報告均集中在對鈦合金表面的激光氮化處理[3-7],國內外少量研究者[8-11]圍繞黑色金屬開展激光氮化的研究。根據資料顯示,我國關于激光氮化應用于黑色金屬的研究始于20世紀90年代初左右,最初的的名稱叫做“材料表面金屬/非金屬元素激光合金化”。鄭克全和張思玉在其研究中報導了大量在碳鋼、鑄鐵及合金鋼表面進行金屬或非金屬元素激光氮化的情況,但是他們的研究停留在1995年左右。之后,Yilbas與楊玉玲等諸多研究者又對鐵基激光氮化進行了進一步的研究,前人研究的內容主要圍繞激光功率密度與掃描速度對鐵氮化合物的生成進行,如,楊玉玲[12]提出只有在功率密度大于或等于7.8×105W·cm-2和掃描速度低于8.33 mm.sec-1時才能生成鐵氮化合物,而采用的氮氣壓強0.6 MPa;Yilbas[13]在其工具鋼激光氮化研究中給出的激光氮化參數則為:功率密度2.2×104 W·cm-2,掃描速度80 mm.sec-1和氮氣壓強0.6 MPa;Yilbas在低合金鋼激光氮化研究中給出的激光氮化參數為:峰值功率密度4.35×104 W·cm-2和掃描速度100 mm.sec-1和氮氣壓強0.6 MPa。可以看出,在氮氣壓強不變的情況下,只有提高激光功率密度或降低掃描速度才能實現鋼鐵基材料表面激光氮化處理,這樣必然制約了設備自身的功率或大幅降低了氮化效率。那么能否通過改變氮氣壓強,在低功率密度和高掃描速度的條件下實現鋼鐵基表面激光氮化效果呢?該文從這一角度出發進行研究,采用自行設計的氣體分壓控制系統,通過提高氮氣壓強,在低功率密度和高掃描速度條件實現鐵基表面激光氮化處理,為激光氣體氮化工藝優化和工業應用提供基礎。

2 試驗方法

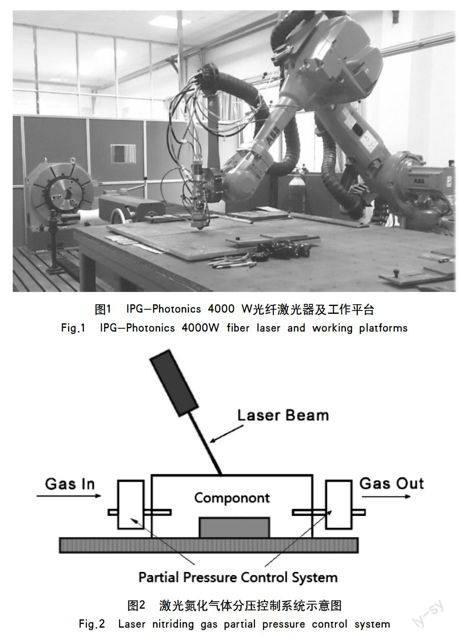

激光氮化試驗所采用的材料為工業純鐵(99.60%),切割成20 mm×20 mm×2 mm的試樣。激光氮化前將原材料表面打磨去除氧化膜,并用乙醇溶液清洗干凈。激光氮化采用IPG-Photonics4000W型光纖激光器(如圖1所示),加裝自行設計的通氮氣樣品室,激光束透過密封的玻璃樣品室與內部樣品發生反應。為增加氮的溶解度,在樣品室進氣與出氣端增加了自行設計的氣體分壓控制系統(圖2所示),可有效調節氮氣分壓并保持穩定(已申報國家專利201410065557.3)。激光氮化工藝參數包括:功率3500 W,光斑直徑5 mm,掃描速度60 mm.sec-1,N2預熱溫度200 ℃,氮氣流量20 mL·min-1。采用Simens D8 Advance XRD分析氮化層物相組成,掃描速度為0.1sec/step,采樣間隔為0.019450(step)。采用Philips XL30型掃描電鏡(SEM)對激光氮化層組織進行分析。

在其他條件不變的情況下,采用不同的N2壓強對幾組試樣進行激光氮化處理。表1為激光氮化工藝參數。

3 結果與討論

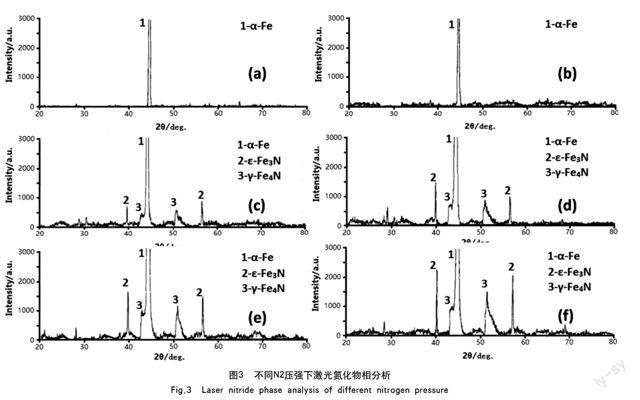

圖3(a-f)為不同的N2壓強下激光氮化試樣的XRD結果。由圖可知,只有在N2壓強大于或等于1.1 MPa時才能生成鐵氮化合物,該化合物主要包括ε-Fe3N和γ-Fe4N。由圖3(c-f)可以看出,隨著N2壓強的增大,氮化物峰強度有增強的趨勢。這說明N2壓強的大小影響鐵氮化合物的生成和物相的相對含量。

研究表明,激光氣體氮化區別于其他氮化方法的最大優點是氮化速度極快,而其本質是氣體及金屬材料表面的相互作用。影響這種相互作用的除了有激光功率密度與掃描速度之外,N2壓強的大小直接影響氮在金屬中的溶解。

激光氮化時,由于氮在鐵中的溶解是典型的吸熱溶解,形成的液態金屬鐵對于氮氣的溶解度要遠遠大于在固態鐵的溶解度。而氮氣作為雙原子分子,一方面以分子形式吸附溶入至液態金屬熔池中,另一方面氮分子在金屬熔池表面的高溫汽化區分解成氮原子,再以原子形式吸附溶解至金屬熔池中(氮的分解溫度在4400 K左右,因而不可能在液態鐵熔池中分解)。在液態高溫條件下,大量的氮原子與氮分子就是這樣溶解在金屬熔池中的。而激光氮化的冷卻速度極大(一般高達107~108 ℃.sec-1)[9],所以實際上材料表面冷卻時,大量的過飽和氮溶入在金屬表面,而部分析出氮原子則與Fe及其他合金元素生成穩定的化合物。在保持激光功率密度和掃描速度不變的前提下,通過增大氣體分壓可以增大氮在金屬熔池中的溶解度(具體原理如公式1所示),從而影響鐵氮化合物的生成。

S=kx√Px (1)

其中S為溶解度,Px為氣體分壓,Kx為常數,取決于溫度和金屬種類。

圖4為激光氮化SEM截面形貌。氮化層厚度大約為13 μm且分布較為均勻,氮化層的最表層是由富氮區域形成的白亮層,厚度在1-2 μm左右,白亮層以下為滲氮層,即在激光快速熔凝及氮在金屬熔池中的擴散溶解的共同作用下形成的以ε-Fe3N和γ-Fe4N為主的鐵氮化合物層。激光氮化層中未發現明顯的裂紋與氣孔等缺陷。

4 結論

(1)在工業純鐵(99.60%%)表面,利用4000 W高功率光纖激光器外加自行設計的氣體分壓控制系統,可以在較低的功率密度下(1.78×104W·cm-2)制得以ε-Fe3N和γ-Fe4N為主的鐵氮化合物。

(2)激光氮化時,在功率密度和掃描速度保持不變的情況下,N2壓強大于或等于1.1 MPa時才能生成鐵氮化合物,并且隨著N2壓強的增大,生成的鐵氮化合物的含量相對增多。

(3)SEM形貌顯示,激光氮化層厚度大約13 μm且分布較為均勻,未發現明顯的裂紋與氣孔等缺陷。

參考文獻

[1] D.H?che,P.Schaaf.Laser nitriding: investigations on the model system TiN.A review[J].Heat Mass Transfer,2011,47:519-540.

[2] E.C.Santos,M.Morita,M.Shiomi et al..Laser gas nitriding of pure titanium using CW and pulsed Nd:YAG lasers[J]. Surface&Coatings Technology,2006,201:1635-1642.

[3] H.C.Man,N.Q.Zhao.Enhancing the adhesive boding strength of NiTi shape memory alloys by laser gas nitriding and selevtive etching[J].Applied Surface Science,2006,253:1595-1600.

[4] J.H.Abboud.Effect of processing parameters on titanium nitrided surface layers produced by laser gas nitriding[J]. Surface&Coatings Technology,2013,214:19-29.

[5] A.Biswas,L.Li,U.K.Chatterjee et al..Diode laser assisted surface nitriding of Ti6Al4V:properties of the nitrided surface[J]. Metallurgical and Materials Transaction A,2009,40A:3031-3037.

[6] 付現橋,韓彬,王勇,等.TA2表面激光氣體氮化組織結構和耐蝕性研究[J]. 中國激光,2011,38(4):0403004-1-0403004-6.

[7] 于永泗,趙群,張立文,等.鈦合金激光滲氮層的組織與性能研究[J].金屬熱處理,2003,28(12):21-24.

[8] P.Schaaf.Iron nitrides and laser nitriding of steel[J].Hyperfine Interactions,1998,111:113-119.

[9] C.Illgner,P.Schaaf,K.P.Lieb et al..Laser nitriding of iron: Nitrogen profiles and phases[J]. Applied Physics A,1995,61:1-5.

[10] B.S.Yilbas,A.F.M.Arif,C. Karatas et al..Laser gas-assisted nitriding of steel:residual stress analysis[J].Industrial Lubrication and Tribology,2010,62(4):214-223.

[11] G.Wu,R.Wang,J.Yang et al..Study of laser nitriding on the GCR15 steel surface[J].Physics Procedia,2011,18:285-290.

[12] Y.L.Yang,C.S.Liu,F.J.Sun etal..Study on reducing the core loss of grain oriented silicon steel and improving its aging property by laser nitriding technique in atmospheric ambient[J].Acta Metallurgical Sinica(English Letters),2005,18(4):533-538.

[13] B.S.Yilbas,A.F.M.Arif,C. Karatas et al.Laser Nitriding of tool steel:thermal stress analysis [J].Int J Adv Manuf Technol,2010,49:1009-1018.