機械加工車間板材數控下料方法分析

梁春鴻

摘 要:當前工業機械生產領域中,板材下料是其加工生產作業環節中的重要關鍵程序,其板材下料直接關系到其生產環節效率、質量以及成本,因此工業行業領域關于機械加工板材下料研究廣泛且深入,大多圍繞著其板材套裁排樣和數控切割優化上面。筆者結合個人經驗,主要研究探討基于AutoCAD平臺開發的板材排樣軟件和DXF文件標準的條件環境下,提出板材數控加工生產過程中,代碼自動生成和仿真加工生產的的方法,通過該方法能夠使得AutoCAD軟件及其圖形信息資源得到更深層次和廣泛深入的應用。

關鍵詞:機械加工 板材排樣 數控下料 DXF文件

中圖分類號:TG659 文獻標識碼:A 文章編號:1674-098X(2015)03(b)-00101-01

在機械加工行業領域,板材下料已經成為關系到企業核心競爭力和規模擴大發展的普遍存在問題,不同企業加工車間生產模式、板材下料、工藝技能的不同,其生產效率、質量和經營利潤也不同。對于不同生產任務和生產模式,企業就需要結合其生產產品狀況和生產效能情況開發相應的生產下料和作業管理系統,下面文章就對其進行論述。

1 機械加工板材數控下料及其板材排樣軟件系統

針對機械加工車間板材下料特征,我們可以在AutoCAD平臺開發相應符合企業的板材下料生產作業管理系統,通過其生產零件、板材狀況和生產工藝要求來綜合優化,確定科學合理的排樣模塊,然后得出材料利用率最高的零件排放位置工程圖,并輸入到AutoDAD上生成排樣工藝圖。而在該生產模式排樣系統中,數控代碼自動生成和數控仿真功能模塊的實現,其關鍵在于AutoCAD排樣圖形信息的自動獲取(AutoCAD內置編程語言AutoLISP、OjectARX、ActiveX Automation、Drawing Interchange File等等,其中Drawing Interchange File是DXF的簡稱,也就圖形交換文件)通過上述方式能夠借助任意平臺和文本編輯來實現圖形信息的讀取編輯。

本系統是基于機械加工計算機板材排樣軟件系統集成研究開發的,其包含了排樣模塊零件的排樣工藝圖,然后通過DXF文件格式輸出,借助系統數控、仿真模塊實現板材數控下料程序的自動生成和仿真模擬效能。該系統結構采用的AutoCAD所有圖形文件內容,能夠讀寫、更改文件并加載到相應平臺形成新的圖形數據庫,而且其DXF任意圖形訪問操作也可以自動隨意閱讀編輯圖形,實現高度自動生成和模擬,有效提高其生產作業效率和質量和生產管理。

2 DXF文件模塊及其操作方法

DXF文件模塊主要分為7個組成部分,都是由組代碼和組值生成的,每個部分都有起始和結束段括起。起始段包括字符串SECTION和列出段名稱字符串兩組代碼,分別是0和2,結束段則是代碼為0的字符串EDNSEC。

讀取DXF文件信息只需要讀取其數控加工圖形等關鍵幾何信息,包括圓形圓心位置及半徑,直線起始點等。一般DXF文件中圖形信息記錄都是按照圖形繪制先后來排序的,雖然排樣系統是以計算機系統自動生成的排樣工藝圖來作為基礎,然而這種人機合作過程也會有調整交互,再加上數控加工流程標準和工序基準,其排樣圖中實體圖形加工順序要和DXF文件圖形信息一致,因此工作人員讀取DXF文件排樣圖后對比工藝圖流程重新排序,這樣才能確保其圖形數據表單簡潔清楚,同時對有序數控編程和車間PDM系統材料管理、工作時間提供數據圖形參考作用。

3 工藝排序數控代碼生成及仿真設計

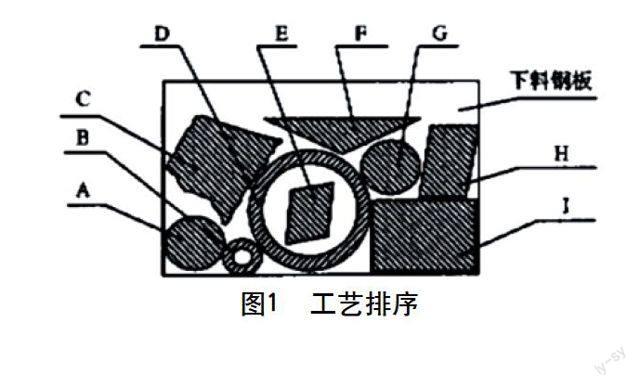

在其工藝排序方面兩個排序原則:第一,以排樣圖鋼板左下方邊界其工序端點,也就是用戶坐標原點,然后按照各個實體工藝基準點到工序基準點之間的最短距離為依據作為加工起點;第二,對于不相交的實體工藝圖加工排序則主要按照刀具行程最短距離為依據參考值,如下圖所示,如果分別按照DXF文件讀取和工藝要求加工,其順序就是CGIABFDHE和ABEDIHGFC。

由于其DXF文件讀取順序和工藝加工順序不同,就要對讀取信息重新排序,其流程步驟如下:第一,借助region all和Boolean方法定義實體面域,并進行交差并運算定位各實體位置關系分開單實體(如上圖中陰影A),和環形實體(如上圖陰影D)。第二,通過pljoin all和vlax-curve-getarea將環形實體轉變為封閉多義線并獲得相應封閉線的包容面積,這樣通過分析表面積值大的外輪廓線就能夠推出環形實體各圖元的位置,實現環形實體的預處理。第三,將定義點為記錄類型作基礎,構造雙向鏈接,每條鏈代表一個封閉環,而讀取封閉線的DXF文件中點與點之間的順序就能夠實現點的聯結,如果加工方向與其順序相反,就要借助reverse指令將其排序排列。第四,每個指針定位一條鏈,通過這種指針定位就能夠構成定位指針數組。考慮不同加工模式習慣和客觀條件,其加工起點會由人機交互過程來確定,然后讀取鏈表點信息就能夠實現其數控加工代碼的自動生成,這就是工藝排序流程。

在其數控代碼生成方面,主要借鑒了典型編程理論,通過分解不同圖形轉化為直線和圓弧的典型組合,然后將所調用數控命令來進行編程,一般只會應用到快速定位、直線、順時針圓弧、逆時針圓弧插補等4種。首先調用快速定位加工起點(環形圖形先內后外順序),然后根據其鏈表下一點坐標的圓弧/直線等圖形信息的讀取來確定所需使用數控指令,通過這種步驟反復過程來完成數控代碼的生成。

在其仿真設計方面,主要借助Delphi可視化Windows的編程程序軟件來讀取相應NC代碼獲取加工信息,然后調用繪圖指令(圓、直線等)和Delphi的timer控件、canvas控件來實現數控加工的模擬,主要有加工軌跡、加工狀態、加工時間的模擬和仿真顯示,借助該設計流程就能夠檢查考核其NC程序的準確度和可行性。

4 結語

綜上所述,借助AutoCAD強大的板材排樣系統和繪圖功能能夠提供專業高效的設計排樣環境,從而科學提高其實體圖形排樣的質量和優化性,有利于最大程度降低其板材等原料的損耗浪費,而科學的數控下料、自動生成的數控加工程序和仿真在大大降低毛胚余的同時,還能夠大幅度地提高其工藝設計人員、工作人員和管理人員的工作效率和質量,從而實現機械加工車間的科學加工和生產。

參考文獻

[1] 徐東鳴,殷國富,賈志欣.機械加工車間板材數控下料方法的研究[J].計算機應用,2002(3):85-86.

[2] 楊振軍,劉惠輕.整板套料切割技術在切割下料中的應用[J].金屬加工(熱加工),2014(18):44-45.

[3] 張圣,李繼.智能算法的板材下料優化排樣系統研究[J].機械與電子,2010(4):10-14.