矯直機多軸伺服控制系統散熱器設計

翟 華,趙彩暇,劉 洋,吳玉程,嚴建文

(1.合肥工業大學 機械與汽車工程學院,安徽 合肥 230009;2.合肥工業大學 合鍛研究院,安徽 合肥 230009)

自動矯直機主要用于軸類零件熱處理后的矯直工藝,因此一般放置在溫度高、環境惡劣的熱處理車間[1],對相關元器件的質量要求較高。多軸伺服控制系統是自動矯直機的核心,通過CPU、FPGA等芯片高度集成,主要實現矯直機自動旋轉檢測、自動矯直、多點移動等功能,工作溫度一般為-5~65℃。由集成芯片功耗產生的高溫會導致電子元器件失效,必須經散熱器進行及時降溫,現已成為控制系統設計面臨的主要問題。

1 控制系統散熱方案設計

1.1 散熱器散熱方案

如圖1所示,針對多軸伺服矯直機控制系統機箱的散熱問題,散熱方案設計的主要目的是保證系統內集成電子元器件的工作溫度低于其許可的最大溫度。系統內設有兩個ASIC芯片,第一個芯片功率50W,第二個芯片功率30W。設計目標是:在20℃環境下工作時,溫度不得超過60℃。

圖1 多軸控制系統模型

進行散熱器設計時,首先選擇散熱器肋片形狀,初步確定散熱器的尺寸,其次對散熱器的肋片高度、肋片厚度、肋片間距、基板厚度等進行優化,最后用仿真軟件進行溫度分析,確保芯片溫度在允許的工作范圍內。

型材散熱器肋片形狀主要分為矩形肋、梯形肋、三角形肋三種結構形式。其中,梯形肋重量與熱阻較大,三角形肋片體積和矩形肋片相似,重量輕30%左右,但不易加工,矩形肋散熱器加工方法簡單,熱阻較小,此處選擇矩形肋散熱器[2]。

目前最常用散熱器材料為鋁和銅,鋁質散熱器相對銅質熱阻大、質量輕、易加工、成本較低,散熱速度較快,故本方案選擇鋁質散熱器。

1.2 散熱器參數設計方法

(1)基板設計

依據電子設備尺寸及控制系統外形尺寸要求[3],基板長度取90mm,寬度取40mm。基板厚度會影響自身熱阻,從而影響其溫度分布的均勻性,初步選擇基板厚度為5mm。

(2)肋厚設計

實驗證實,等截面矩形肋起增強散熱的條件是畢渥數 Bi≤0.25[1],即

式中:δ——肋片厚度;

α——對流換熱系數;

λ——肋片導熱系數。

為了使畢渥數小,肋片厚度δ不宜過厚,同時肋片厚度過小會造成加工困難,此處初步選擇肋片厚度為2.5mm。

(3)肋間距設計

散熱器寬度為定值時,肋片間距減小,換熱系數增加,熱阻降低,但間距過小,由于流體粘滯作用,換熱效率降低[4],初步選擇肋間距為7mm。

(4)肋高設計

等截面矩形肋的散熱計算公式為[1]:

式中:Q——散熱器實際散熱量;

U——橫截面周長;

Ac——橫截面面積;

l——散熱器肋片高度;

t0——肋基部溫度,按60℃計算;

tf——工作環境溫度。

m——肋片材料與流體物性函數。

齒高過小,散熱效果不好,隨著齒高的增加,ml≈3時,肋片的散熱量達到最大,肋高按l≤m/3來選取,根據計算此處肋高初步選為33mm。

(5)散熱器的校核計算

肋片參數設計的前提條件是假設肋基部溫度為60℃,所以需對散熱器的溫度進行校核計算,驗證是否滿足設計條件。

式中A為散熱面積,計算得到Δt=45.2℃,即肋片溫度t為65.2℃,說明散熱器溫度高于設計要求,原有設計需要進行修正。

2 基于ICEPAK的散熱器溫度仿真分析

2.1 散熱器仿真分析

通過ICEPAK建立熱仿真分析模型[5],包括以下幾個部分:散熱器尺寸為95mm×40mm×38mm,肋片數量為5,肋片間距為2.5mm,基板厚度為5mm;風扇質量流量為0.01kg/s;背板厚度5mm,背板將設備一面與散熱器翅片一面隔開,控制風扇風向;假設散熱器兩個熱源功率均為40W;由于采用強迫風冷方式,在電子機箱上端設置通風孔;設備腔體由5個walls組成。

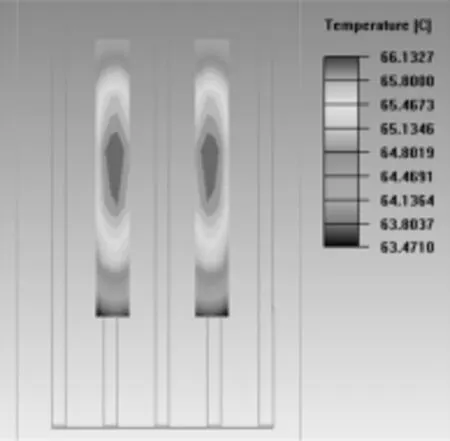

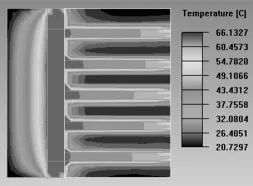

檢查模型正確后,進行網格劃分,網格劃分質量直接影響模型求解結果的準確性,對散熱器和熱源進行細化,然后檢查氣流,ICEPAK軟件運行計算得到的Reynolds和Peclet數分別是25949.2和18385.1,所以更改設置為turbulent(湍流),求解結果見圖2、3、4。

從圖2、3中分析可知,芯片和散熱器最高溫度66.1℃,與散熱器校核結果相符,因此原有設計不符合要求,需對其進行優化。

圖2 芯片溫度云圖

圖3 散熱器截面分布云圖

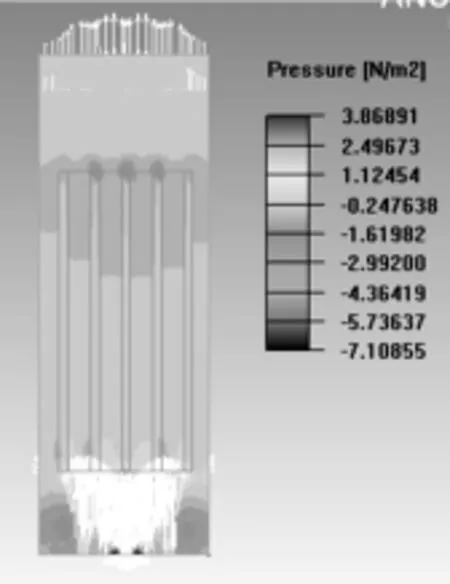

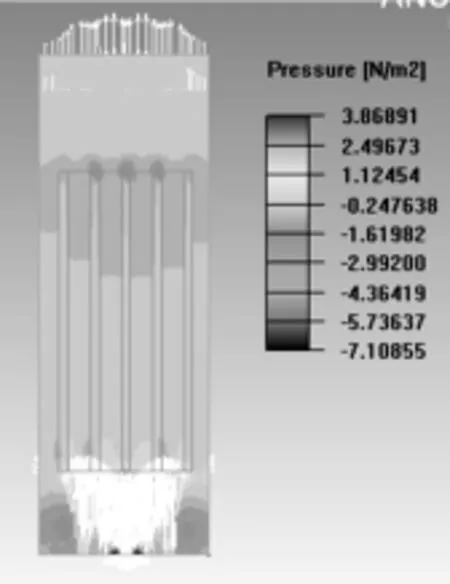

圖4 壓力云圖

2.2 散熱器的優化

對散熱器進行合理優化不僅提高散熱效果,并可減輕散熱器質量,符合電子設備輕型化的發展趨勢。本文優化目標是保證集成芯片溫度低于60℃,同時獲得最小熱阻和最小質量。進行優化時選定的設計變量為散熱器肋片數量和肋片厚度,設計變量定義時,應給出合理的數值區間,以縮短求解時間。本次優化中,肋片數量選取為3~7,肋片間距定義為2mm~4mm。獲得優化結果如表1所示。

優化后溫度場和壓力場,如圖5、6、7所示。

表1 優化參數

圖5 芯片分布云圖

圖6 散熱器背板溫度云圖

進行熱設計時一般考慮留有一定的余量,優化后熱源最高溫度57.1℃,符合散熱要求。熱源中心位置和散熱器基板靠近中心位置溫度最高,原因是由于熱源和散熱器周邊散熱時阻礙小。優化前后的壓力云圖,可以看出優化后壓力較優化前大,原因是由于肋間距變小,風阻變大,所以間距不當可能導致散熱效果變差[3],在設計過程中應合理布置熱源位置,正確選擇肋片參數。

圖7 壓力云圖

3 結論

本文在已有散熱器設計方法基礎上,通過ICEPAK仿真軟件,校核了相關設計方案,并進行了優化設計過程,優化后結果由66.3℃下降到54℃,符合多軸伺服控制系統散熱要求。

[1]崖華青,翟 華.一種曲軸自動校直液壓機的檢測系統設計[J].鍛壓裝備與制造技術,2013,48(2):57-58.

[2]李旭斌,張治民.AZ31鎂合金散熱器等溫擠壓成形金屬流動規律研究[J].鍛壓裝備與制造技術,2005,40(5):70-72.

[3]余建祖.電子設備熱設計及分析技術[M].北京:高等教育出版社,2002:24-28.

[4]陳德富,蘇 文.光電設備中功率器件的散熱優化設計[J].艦船電子工程,2010,197(11):166-168.

[5]申傳有,黃 愷,李興全,等.基于ICEPAK的電機控制器散熱器的熱分析[J].遼寧工業大學學報,2014,34(2):99-102.