某支架沖壓成形多工位級進模設計

孟玉喜,王玉忠,張建雷

(1.南通市廣播電視大學 機械工程學院,江蘇 南通 226006;2.南通蘇禾車燈配件有限公司,江蘇 南通 226000)

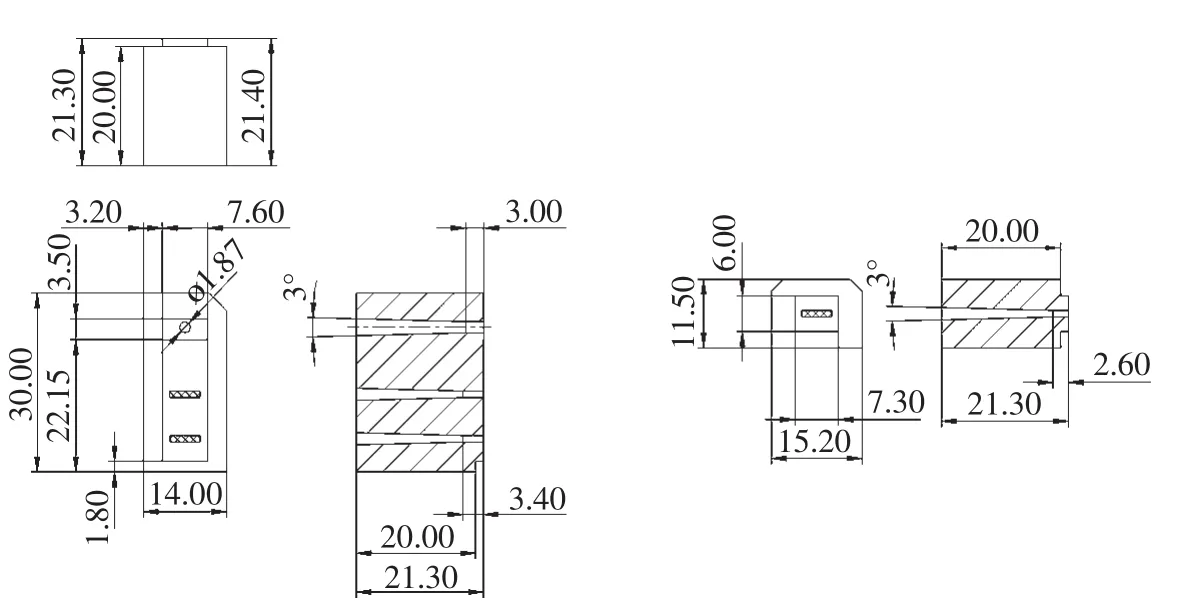

1 產品工藝性分析

燈泡固定支架是車燈配件的重要組成部分,對各成形部位的尺寸相對性要求較高,同時因其使用功能的特殊,精度比一般的普通沖壓件要高。圖1所示為某新款汽車燈泡固定支架產品圖,其沖壓工序有5個三種尺寸的沖圓孔、落料、打筋打倒角、2個打凸臺、3處切槽、切方孔、兩處對稱切口、三處折邊、翻邊、斜45°豎邊、成形等,產品折邊后的最高尺寸為34.5mm,接近零件的寬度,結構比較復雜,精度要求較高;材料為鍍鋅Q235-A、厚度0.7mm的帶料,具有良好的沖壓性能,適合沖裁。

2 排樣設計

產品展開圖如圖2所示。

產品展開外形尺寸為77.95mm×73.2mm,在多工位級進模的設計里尺寸偏大,要想在一副模具里成形出產品,就必須最大限度壓減步距,才能確保產品的實現。因此,經綜合考慮,在模具排樣設計時,重點考慮以下幾方面:一是以77.95mm的尺寸標注方向為步距的送進方向,采用雙面載體的形式,雙側導正,保證帶料送進的穩定性,其中一側的載體和導正釘孔直接借用產品的形狀和產品上現有的孔。這也就是不采用小尺寸(73.2mm)作為步距送進方向的原因;二是為防止兩處凸臺上3個槽孔的變形,在工序安排時,先打凸臺后切槽;三是在保證模具強度和產品質量的基礎上盡量采取工序集中,以減少工位數,盡可能減小模具外形尺寸,具體排樣如圖3所示。

圖1 燈泡固定支架產品圖

圖2 產品展開圖

圖3 排樣設計圖

工位①:沖圓孔 1-?5、2-?4.6、2-?3.6;四處打字;兩處切邊;一只異形方孔。

工位②:打筋打倒角;兩處切邊;兩處打凸臺。

工位③:折邊;切邊;沖三只槽孔。

工位④:修整折邊;打字;另一處折邊。

工位⑤:翻邊;兩處切口;打長短凸筋;一側載體切斷。

工位⑥:三處豎邊成形(即 90°、90°、105°)。

工位⑦:兩處切斷,一處將產品與搭邊分離,一處將廢料載體切斷,利于廢料收集。

3 模具設計

3.1 模具結構設計

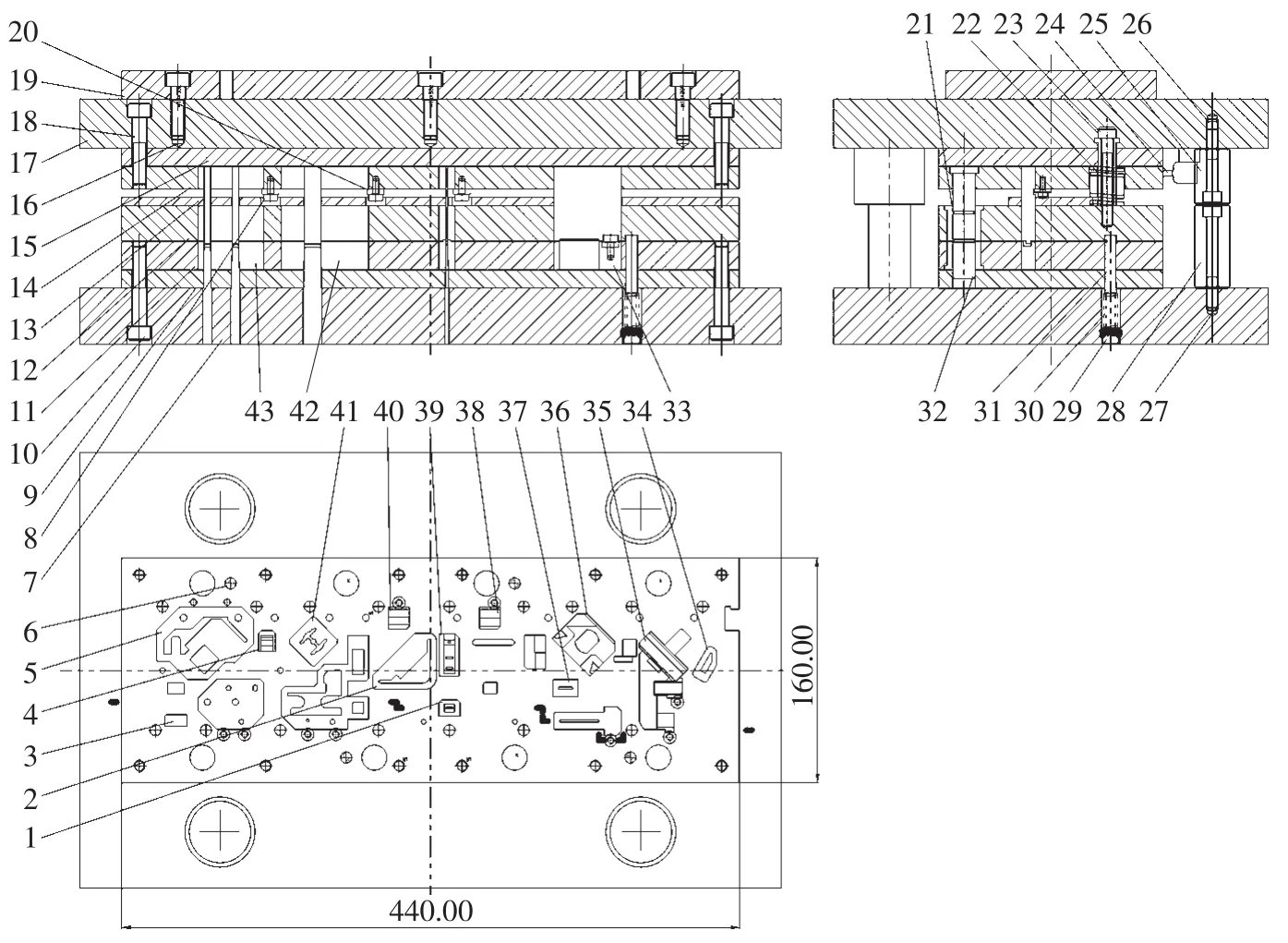

級進模結構如圖4所示,模板外形尺寸440mm×160mm。

圖4 模具結構圖

模具結構特點如下:

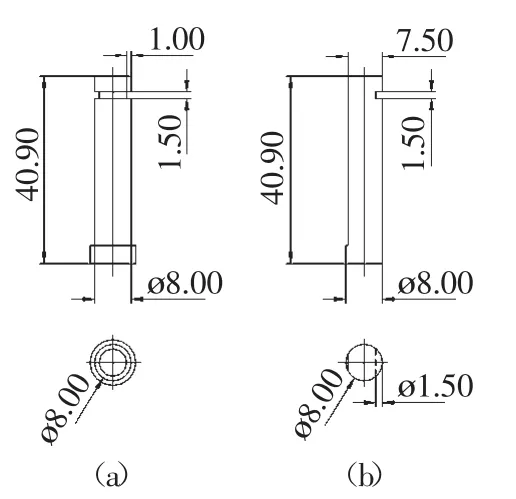

(1)定距的設計:導正銷是級進模中應用最為普遍的定距方式,該模具采用雙側導正銷進行導正,導正銷設計時考慮如下因素:①?5.0與?3.6兩種導正銷與導正孔的關系。導正銷導入材料時,既要保證材料的定位精度,又要保證導正銷能順利插入導正孔。配合間隙大,定位精度低;配合間隙過小,導正銷磨損加劇并形成不規則形狀,從而又影響定位精度,設計時配合間隙為0.01mm~0.015mm。②導正銷的突出量。導正銷的前端導正部分應突出于卸料板的下平面,突出量一般取值范圍為0.6t~1.5t。薄料取較大值,厚料取較小值,該產品厚度0.7mm,屬中等料厚,突出量取為1t即0.7mm。③導正銷的固定方式。導正銷固定在卸料板上,兩排大小不一的導正銷在一副模具中多處使用時,其突出長度、直徑尺寸和頭部形狀必須保持一致,以使所有的導正銷承受基本相等的載荷,防止導正銷帶起條料,影響條料的正常送進,詳見圖5。

(2)模具導向與壓料設計。圖4中的12為彈壓式卸料板,為保證卸料板工作時運動平穩可靠以及其與凹模板11相對位置的一致性,設計時采用8根導柱32導向。卸料板上的工作型孔與凸模之間配雙面間隙0.02mm,對凸模尤其是細長凸模可以起到保護作用,防止折斷,同時使得卸料板在高速時的平穩運動得到保證。為使模具工作時壓料可靠,設計了10個矩形彈簧22以增加壓料力,防止成形時帶料竄動影響正常送進和產品精度,同時也具有很強的卸料力。

(3)導料釘的設計。導料釘主要對帶料起限位并浮起送進的作用。常用導料釘主要采用圓周凹槽形式(圖6a),但該結構存在一定的缺陷,凹槽太深會影響到導料釘頭部的強度,工作時長時間承受高頻沖擊力的作用,容易造成折斷,凹槽太淺則與帶料的接觸部分偏少不利于帶料的浮起送進,為此設計了一種單側開槽的導料釘(圖6b)。單側開槽設計極大提高了導料釘的工作強度和使用壽命,而且增加了與帶料的接觸面積。圖6c為常用圓周凹槽形式導料釘的放大示意,陰影部分為工作時與帶料的接觸部分,實際測量該面積為3.63mm2,圖6d為單側開槽形式導料釘的放大示意,實際測量該面積為6.52mm2,經比較,單側開槽形式比圓周凹槽形式的有效接觸面積提高了近80%。

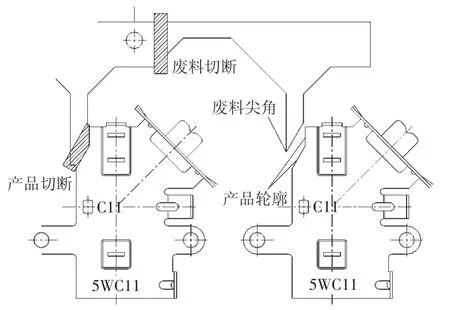

(4)廢料切斷設計。廢料的切斷設計也是多工位級進模設計的重要一環,尤其是對于厚度大于0.4mm的帶料,更應引起注意。在圖3排樣設計中的工位7中,將產品切斷時因考慮到模板結構的緊湊和強度而設計了一斜刃(見圖7),在廢料上留下了一鋒利的尖角,如果不及時切除,會給連續生產帶來麻煩,甚至留下安全隱患。廢料切斷設計位置可見圖4模具結構圖的A部放大圖,將其設計在模板的最外側,通過固定在上下模的鑲塊形成剪刀似的剪切,從而切斷廢料,使得廢料自然而然地落在模外,方便收集。

圖5 導正銷導正形式

圖6 導料銷的設計

圖7 產品及廢料的切斷

3.2 模具主要零件設計

(1)凹模板與沖裁鑲塊的設計:因該模具的步距較大,在盡可能減少工位的前提下,設計排樣時,對工序進行了有效整合,這就給凹模板和沖裁鑲塊的設計帶來了困難,既要考慮模板的強度,又要兼顧鑲塊的壽命,還需考慮彈頂設計、固定螺釘的位置排布和加工的可行性。凹模板與沖裁鑲塊的具體設計見圖8。由圖8a可見在切邊一、二鑲塊的周圍有2個導料釘孔、2個固定螺釘孔、1個彈釘孔、3個工作型孔,設計時要統籌兼顧安排好形狀和位置的關系,不能顧此失彼。切邊一、二鑲塊的設計如圖8b所示,其外形由綜合考慮的11條直線封閉組合而成;四個圓孔和一個異孔設計在一個整體大鑲塊上,見圖8c,其外形上的45°斜邊是為了與切邊一、二鑲塊上的45°斜邊形成對應,以保證凹模板型孔間的最小間距,增加凹模板的強度。切邊三、四、五的外形輪廓設計分別見圖d、e、f,其上45°斜邊的設計意圖與8c一致。

(2)沖槽孔凹模鑲塊的設計。該產品上共有三個尺寸相同的1.1mm×5.1mm的狹長槽孔,一個在小凸臺上,兩個在大凸臺上,為防止沖出的槽孔變形,沖壓工藝順序是先打凸臺再沖切槽孔,其中?1.8mm的小圓孔同步沖出。值得注意的是,凹模的刃口部位是高出四周的,刃磨凹模刀口后,還應將四周的非刀口部分也磨去同樣的尺寸,保證凹模刃口部位高出四周的尺寸不變,這樣給后續的維修刃磨帶來了一定的困難,所以在選擇鑲塊材料時,宜選強度較高的材料,盡量減少刃磨次數,同時工作刃口的有效工作長度也不宜過長,槽孔凹模鑲塊的設計如圖9所示。

圖8 凹模板與沖裁鑲塊的設計

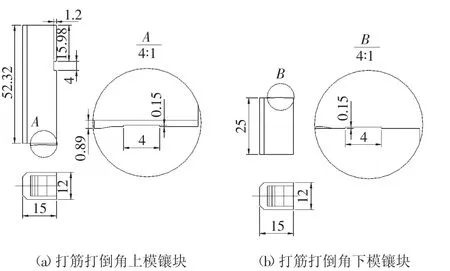

(3)打筋打倒角鑲塊的設計。在第二工位中,把打筋與打倒角的設計安排在一起進行,主要也是遵循本設計的“工序力求組合,工位盡量減少”的原則,鑲塊外形尺寸15.0mm×12.0mm,下模高25.32mm,上模高 53.3mm,在上模鑲塊上設計了4.0×1.2的通槽,用于鑲塊的固定。因固定板厚度尺寸為16.00mm,所以在加工4.0×1.2的通槽時,控制了鑲塊的固定部位尺寸為15.98mm,此尺寸不能超過模板的尺寸,否則會造成固定不可靠,影響產品的成形精度,打筋打倒角鑲塊的設計如圖10所示。

圖9 槽孔凹模鑲塊的設計

圖10 打筋打倒角鑲塊的設計

圖11 實際生產排樣帶料及產品使用狀況

4 結束語

汽車行業的發展極大地帶動了模具行業的發展,模具行業的發展促進了多工位級進模的應用,多工位級進模的生產效率高、產品質量穩定,可以沖壓成形精度要求高、形狀復雜的零件,與傳統的普通沖壓相比,有著廣泛的發展前景和發展空間。本文通過汽車燈泡固定支架的多工位級進模設計,遵循工序組合、減少工位的設計思路,使大尺寸復雜零件由一副模具完成成形成為可能。實踐證明,單槽式導料釘和模外切廢的設計理念,為實現生產過程的平穩、安全、可靠提供了強有力的保證。

[1]張 平.保險插片的沖壓設計[J].鍛壓裝備與制造技術,2010,45(5):94-96.

[2]鄭家賢.沖壓技術與模具設計實用技術[M].北京:機械工業出版社,2005.

[3]夏巨諶.精密塑性成形工藝[M].北京:機械工業出版社,1999.

[4]張 寒.34工位IC引線框架級進模設計[J].鍛壓裝備與制造技術,2005,40(4):101-103.