多點雷達檢測法重構高爐料線形狀

關 心 尹怡欣

(北京科技大學自動化學院1,北京 100083;北京科技大學鋼鐵流程先進控制教育部重點實驗室2,北京 100083;嶺南師范學院信息科學與技術學院3,廣東 湛江 524048)

多點雷達檢測法重構高爐料線形狀

關 心1,3尹怡欣1,2

(北京科技大學自動化學院1,北京 100083;北京科技大學鋼鐵流程先進控制教育部重點實驗室2,北京 100083;嶺南師范學院信息科學與技術學院3,廣東 湛江 524048)

針對高爐為密閉容器、料線形狀檢測手段受限以及不利于高爐料線重構的問題,提出多點雷達數據檢測法重構高爐料線形狀。綜合考慮高爐布料規律和煤氣流運動對爐料分布狀態的影響,采用多條線段描述料線形狀;通過計算機程序循環迭代算法,分別利用傳統布料規律和多點雷達數據不斷逼近重構料線。實測結果表明,多點雷達檢測法比傳統方法重構料線的效果好,說明多點雷達檢測法能有效地應用于高爐料線重構領域。

多點雷達 高爐 料線重構 迭代算法 布料規律

0 引言

掌握高爐的料線形狀是高爐布料控制的關鍵環節。由于高爐是密閉容器,無法直觀檢測到料線的具體形狀。目前的料線重構方法主要有以下3種:①根據布料規律,計算堆尖和堆角,進行料線重構[1-2];②利用激光或雷達等檢測設備直接擬合新的料線形狀[3];③應用顆粒物質力學性質,采用離散元方法重構料線形狀[4]。方法①的純理論計算很難對不同爐況的料線性質進行準確描述;方法②單純采用數據擬合手段,由于檢測設備的安裝點有限,以及爐內惡劣環境造成的誤差,使得重構料線也不夠準確;方法③以顆粒為單位進行研究,需要采用一些假設條件,而且煤氣流對每個顆粒接觸力影響難以判定,很難重構出準確的料線形狀。結合上述分析和高爐實際檢測設備情況,本文提出結合布料規律和多點雷達檢測數據的多點雷達數據檢測法重構料線方法,使得料線形狀滿足布料規律和檢測數據,提高了料線重構的精度。

1 料線形狀模型

1.1 料線形狀描述

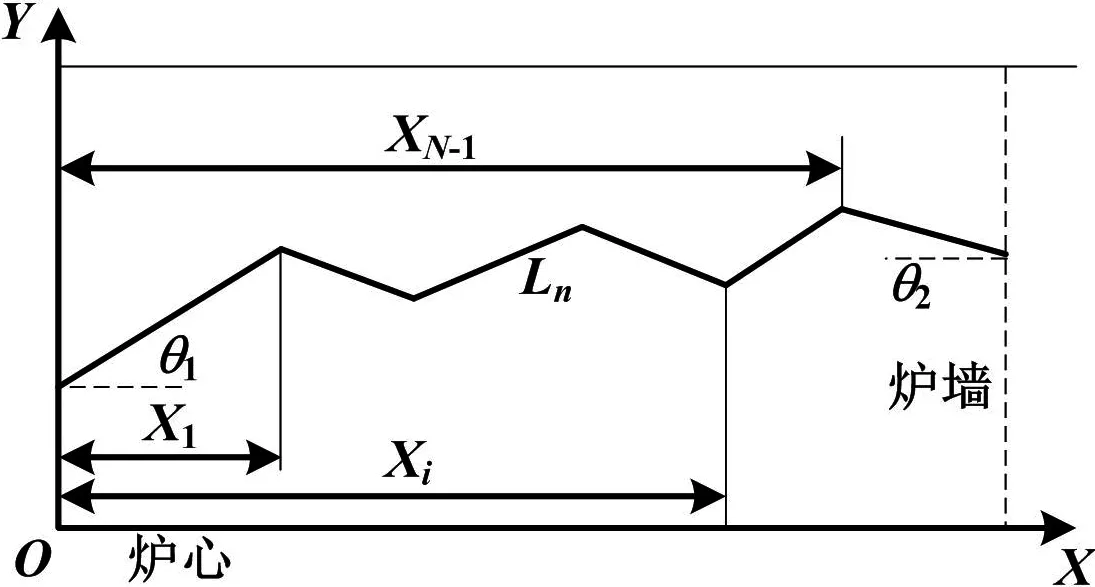

根據爐料在爐喉內的分布特征,本文定義用N條線段組合表示料線函數,如圖1所示[7]。

圖1 N條線段擬合料線形狀Fig.1 N segments of line fitting burden line shape

綜合考慮布料規律、煤氣流對爐料運動軌跡的影響等因素,可知在無鐘高爐爐頂的多環布料過程中,爐料在爐喉內的分布有如下特征:①爐料在爐內的分布形狀主要是由具有一定寬度的平臺和中心漏斗組成;②爐料在爐內以高爐中心線為對稱軸,呈層狀分布[5-6];③多環布料時,形成堆尖的數目與溜槽傾角大小和布料圈數有關,在平臺上可以產生單個或多個堆尖,還可能是相對比較平坦的料面。

圖1中,X1,…,XN-1分別表示線段的交點,θ1和θ2為爐內料線的內外堆角。線段Ln可以表示為:

Ln:y=knx+pnXn-1≤x≤Xn

(1)

式中:kn、pr為待定系數。

根據圖1和式(1)可以得出:

k1=tanθ1

(2)

kn=-tanθ2

(3)

爐內爐料的內堆角φ與自然堆角φ0的關系采用文獻[8]中的修正公式計算:

(4)

式中:R為爐喉半徑;K為系數;h為不同溜槽角度對應的不同料線深度。

[9],爐內爐料的外堆角如下。

焦炭:

θ=73.12-1.97α

(5)

燒結礦:

θ=79.77-2.04α

(6)

式中:α為溜槽傾角。

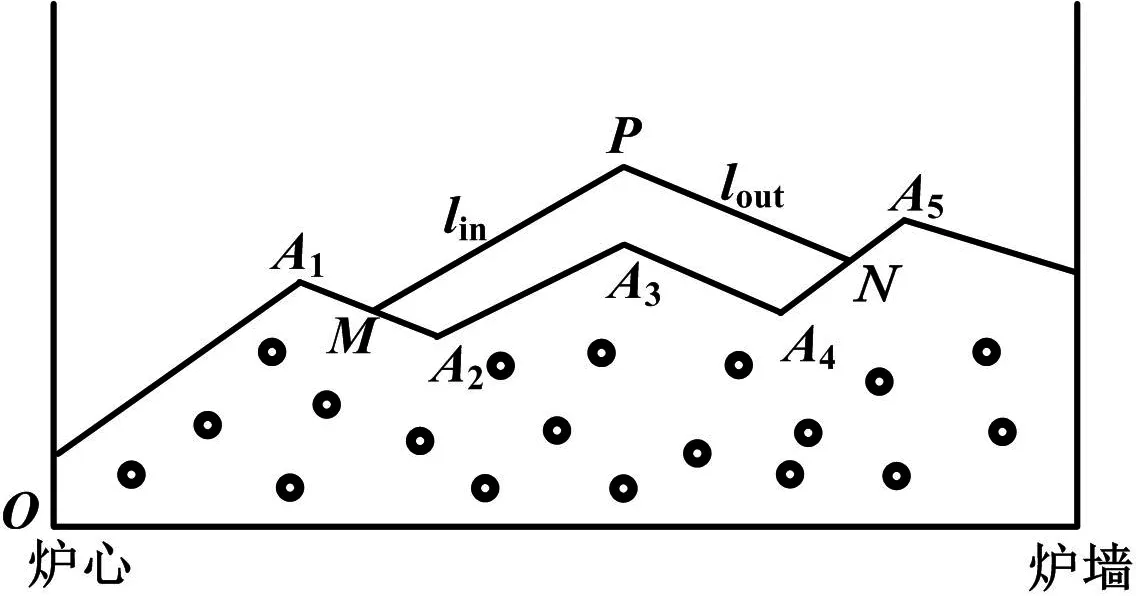

1.2 重構料線模型

高爐布料按照布料矩陣進行,當某個溜槽角位進行布料后,產生的新料線與原料線關系如圖2所示。新舊料線交點M、N可能落在料線線段上,也可能落在爐心或爐墻處。交點M和N可以通過計算堆尖P以及內外堆角得到的直線段lin和lout與原料線線段的交點得到。

圖2 重構料線圖Fig.2 Reconstruction of burden line

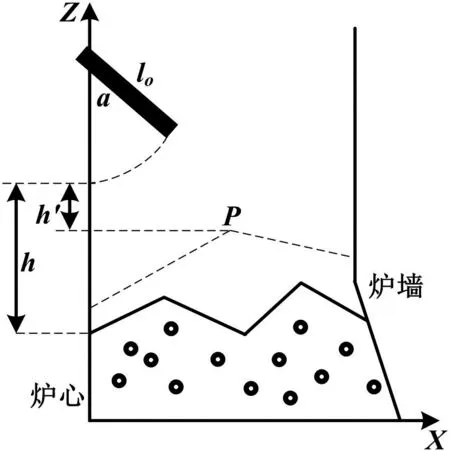

1.3 根據爐料下落規律計算堆尖位置

爐料顆粒離開溜槽后,以初速度V做類斜下拋運動。下落過程中,除受重力作用外,還受到上升的煤氣流阻力的影響。有研究表明,粒度大于5 mm 的爐料受到煤氣阻力的影響可忽略不計。根據牛頓第二定律,當爐料落點處料線深度為h,溜槽長度l0,溜槽傾角α,溜槽轉速ω時,爐料顆粒在x方向的移動距離Lx為[1]:

爐料落到料面平面后堆尖距離爐心的距離dk為:

(7)

在實際布料過程中,隨著料層厚度的不斷增加,始終采用初始料線深度h計算新料層的堆尖位置并不準確。所以,引用新的變量h′代替初始料線深度h,用來計算堆尖位置。其中h′定義為在一次布料結束后,新料線堆尖與α=0°時溜槽末端的垂直距離。通過迭代計算h′來尋找最優料線。料線形成示意圖如圖3所示。

圖3 料線形成示意圖Fig.3 Schematic diagram of burden line formation

利用體積約束,布料前后新舊料線圍成的體積應該盡可能接近實際布料體積,即:

ε=Vnew-Vold-M/ρ≈0

(8)

式中:Vnew、Vold為布料前后新舊料線圍成的體積;M為本次布料的質量;ρ為爐料的密度。

根據圖2所示重構料線圖,可以計算:

(9)

(10)

式中:y1,…,y4分別為線段MA2、A2A3、A3A4、A4N。

2 雷達重構料線模型

本文采用六點雷達測量數據逼近高爐料線重構形狀,高爐雷達的實際安裝如圖4所示。

圖4 六點雷達分布圖Fig.4 Six-point radar distribution

排除無法安裝的區域,將料面區域分為4個環區,等間隔布置4臺雷達,另外在靠近爐心的位置安裝2臺雷達,實現料面區域的全覆蓋[10-11]。 設定經過計算處理的六點雷達位置表示為(ri,yi)(i=1,…,6),ri為第i個雷達在料面的徑向坐標,yi表示縱向坐標。

基于多點雷達重構料線形狀的步驟如下。

① 設定當前溜槽檔位布料時,給出迭代的最初值h′,根據式(7)計算堆尖P坐標;結合式(4)、式(5)或者式(6)求出lin和lout,通過比較堆尖坐標與雷達徑向坐標,分別找出堆尖兩側距離最近的雷達檢測點。

④ 通過計算機程序循環迭代,不斷調整h′,使得ε′最小。

3 計算實例

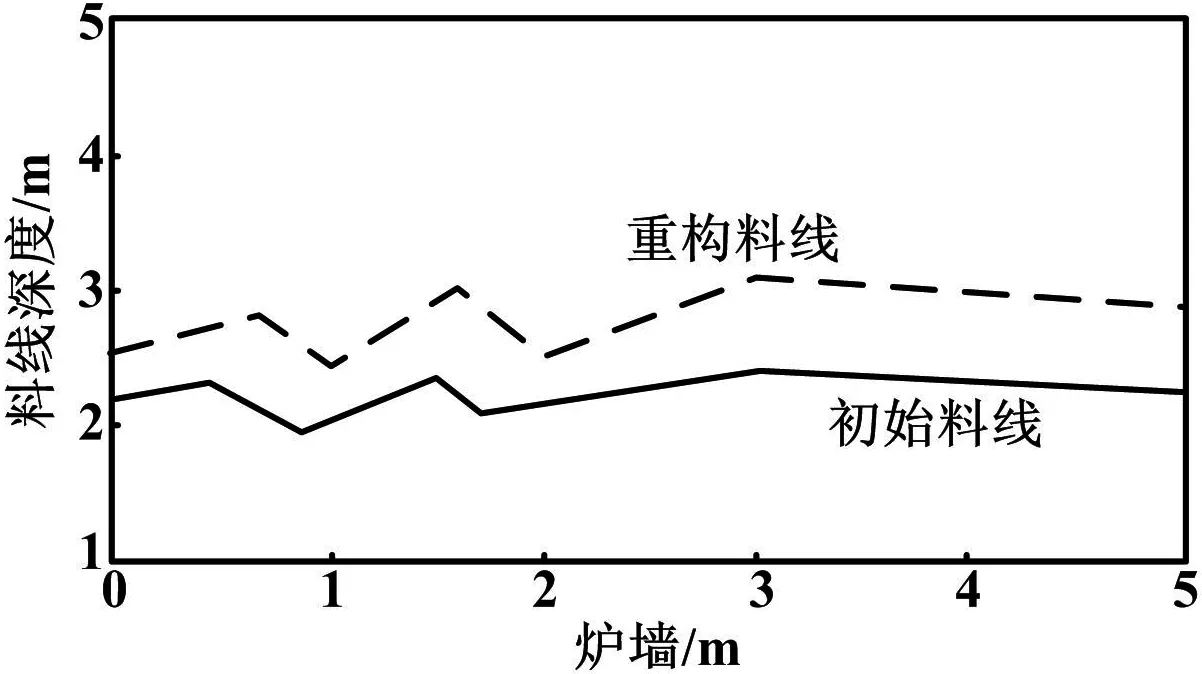

圖5 重構料線形狀Fig.5 Reconstruction of burden line shape

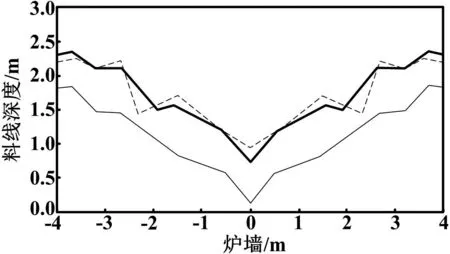

為了比較本文方法的有效性,將在多點雷達基礎上產生的料面和基于傳統方法的結果與停爐實測的激光數值進行對比,結果如圖6所示。

圖6中,虛線為布料前初始料線,粗線為結合多點雷達重構料線形狀,細線為傳統布料規律重構料線形狀。從仿真結果容易看出,基于雷達數據可以有效地修正料線形狀,有效提高了傳統方法重構料線的精度。隨著雷達抗干擾技術和安裝數量的增多,料線的修正效果會越來越好。

圖6 料線重構結果比較圖Fig.6 Comparison of the results of burden line reconstruction

4 結束語

本文在傳統料線重構方法的基礎上,結合多點雷達數據,通過計算機程序循環迭代求解方法重構料線。該方法使得重構料線過程既符合布料規律,又能使料線形狀逼近雷達數據,最終的料線形狀更加精確。隨著雷達技術的不斷提高,在傳統方法上結合雷達數據重構料線形狀是非常必要的。

參考文獻

[1] 劉云彩.高爐布料規律[M].3版.北京:冶金工業出版社,2006:70-78.

[2] Toyama.Blast furnace phenomena and modeling [M].NewYork:Elsevier applied Science Publishers Ltd,1987.

[3] Chen Xianzhong,Liu Fengmei,Hou Qingwen,et al.Industrial high-temperature radar and imaging technology in blast furnace burden distribution monitoring process[C]∥ICEMI,2009:599-603.

[4] Fan Z Y,Satoru I,Shungo N,et al.Inuence of blast furnace inner volume on solid flow and stress distribution by three dimensional discrete element method[J].ISIJ International,2010,50:1406-1412.

[6] 祝喬,程漢卿,尹怡欣,等.基于多點雷達和最小二乘法估計高爐料面形狀[J].北京科技大學學報,2012,34(9):1061-1064.

[7] 于要偉,白晨光,梁棟,等.無鐘高爐布料數學模型的研究[J].鋼鐵,2008,43(11):26-30.

[8] 張建良,張雪松,國宏偉,等.無鐘爐頂多環布料數學模型的開發[J].鋼鐵,2008,43(12):19-23.

[9] 陳令坤,于仲潔,周曼麗.高爐布料數學模型的開發及應用[J].鋼鐵,2006,41(11):13-16.

[10]Matsuzaki S.Estimation of stack profile of burden at peripheral zone of blast furnace top[J].ISIJ International,2003,43(5):620-629.

[11]陳先中,丁愛華,吳昀.高爐雷達料面成像系統的設計與實現[J].冶金自動化,2009,33(2):52-56.

[12]Zhang Jianliang,Zhang Xuesong,Zhang Ruwang,et al.Simulation of multi-loop charging shape in bell-less top burden distribution[J].The Chinese Journal of Process Engineering,2008(S1):135-139.

[13]張雪松.無鐘爐頂多環布料料面形狀的模擬[J].過程工程學報,2008(S1):135-139.

Reconstructing the Shape of Burden Line in Blast Furnace with Multi-point Radar Detection Method

The detection means for shape of burden line in blast furnace are restricted because the furnace is confined, so it is unfavorable to reconstruct the shape of burden line; thus the method of multi-point radar detection is proposed for reconstructing the shape of burden line in blast furnace. Comprehensively considering the burden distribution law in blast furnace and the influence of movement of gas flow upon the burden line, the detection is using multiple line segments to describe the burden line. Based on computerized loop iteration algorithm, and respectively adopting traditional burden distribution law and multi-point radar data to continuously approximating reconstruction of burden line. The results of practical tests show that the effect of this method is better than traditional method; that means the multi-point radar detection method can effectively be applied in blast furnace burden line reconstruction field.

Multi-point radar Blast furnace Burden line reconstruction Iteration algorithm Burden distribution law

國家自然科學基金重點資助項目(編號:61333002)。

關心(1980-),女,現為北京科技大學自動化專業在讀博士研究生,講師;主要從事高爐控制、人工智能的研究。

TP216

A

10.16086/j.cnki.issn1000-0380.201506006

修改稿收到日期:2014-12-09。