返修次數對S355J2W+N鋼焊接接頭疲勞性能的影響

劉秋菊, 趙 旭

(長春軌道客車股份有限公司,吉林 長春 130062)

0 引 言

在鐵道車輛轉向架焊接生產制造中,由于各種原因導致焊接接頭時常產生不允許的或超出標準要求的焊接缺欠,必須進行焊接返修予以清除[1-4]。然而,對焊接接頭經多次返修后拉伸強度、彎曲強度、沖擊性能變化的研究較多[5-7],未見到對接頭疲勞性能變化的相關研究。文中通過對軌道車輛常用材料S355J2W+N焊接接頭多次返修后疲勞性能的分析,找出了返修次數與接頭疲勞性能之間的聯系,從而為生產制造中制定工藝規程和分析產品安全性能提供必要的依據。

1 試驗材料和方法

1.1 試驗材料

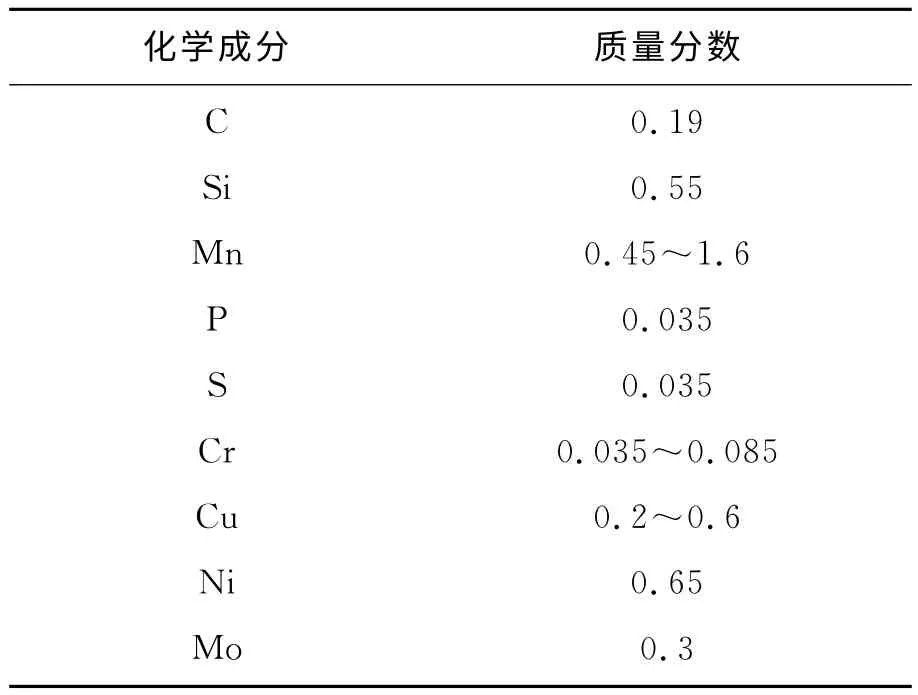

試驗用母材金屬為S355J2W+N熱軋鋼板,化學成分見表1(采用焊接填充材料為NiCu1-IG焊絲)。

表1 S355J2W+N鋼板化學成分質量分數 %

1.2 試驗方法

試驗采用MAG焊,保護氣體為(Ar)82%+(CO2)18%混合氣體。焊接試板的尺寸為600mm×150mm×16mm,采用單面焊雙面成形焊接,坡口為帶鈍邊的V形坡口,鈍邊為2mm,坡口間隙為2.0~3.0mm,坡口角度為60°。

試驗共制備4組試件,編號分別為A0、A2、A4、A6,其中A0為焊接后不返修,A2、A4、A6試件分別進行2次、4次、6次返修焊接。返修焊接前先對焊縫指定位置用角磨機打磨處理,保證重新制備的坡口底部與側壁過渡圓滑,不得留有尖角,并且重新制備的坡口深度控制在13~15mm,坡口角度在40°~60°。按照工藝要求完成返修焊接后,試件經無損檢測(外觀檢測、表面檢測和內部檢測)合格后,和A0試件共同進行退火處理,退火溫度為550℃,保溫時間3h。

1.3 疲勞試樣制備

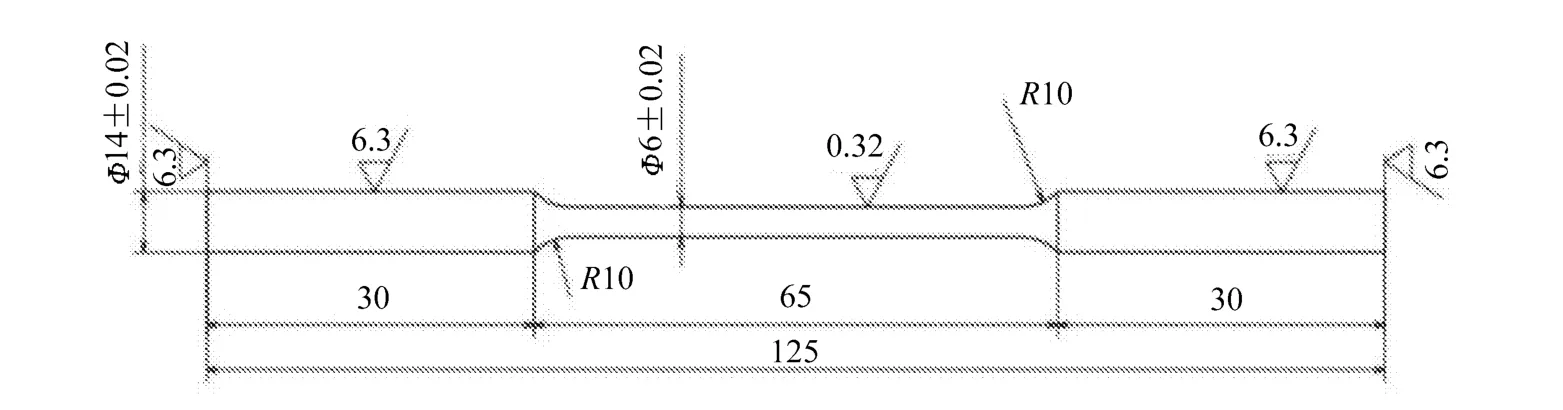

根據GB/T15248-2008標準,測定給定應力下接頭的疲勞壽命,選取應力水平σmax=410MPa,試驗設備為GPS-200型微機控制高頻疲勞試驗機,循環應力比為r=0.1,加載頻率約為135Hz,平均載荷為6.37kN,試驗在室溫、空氣介質中進行。在試驗過程中,當疲勞裂紋尺寸足夠大導致載荷加不上去時,自動卸載停振,并記錄循環次數。疲勞試樣加工尺寸如圖1所示。

圖1 疲勞試樣加工尺寸

2 試驗結果和分析

2.1 疲勞試驗數據分析

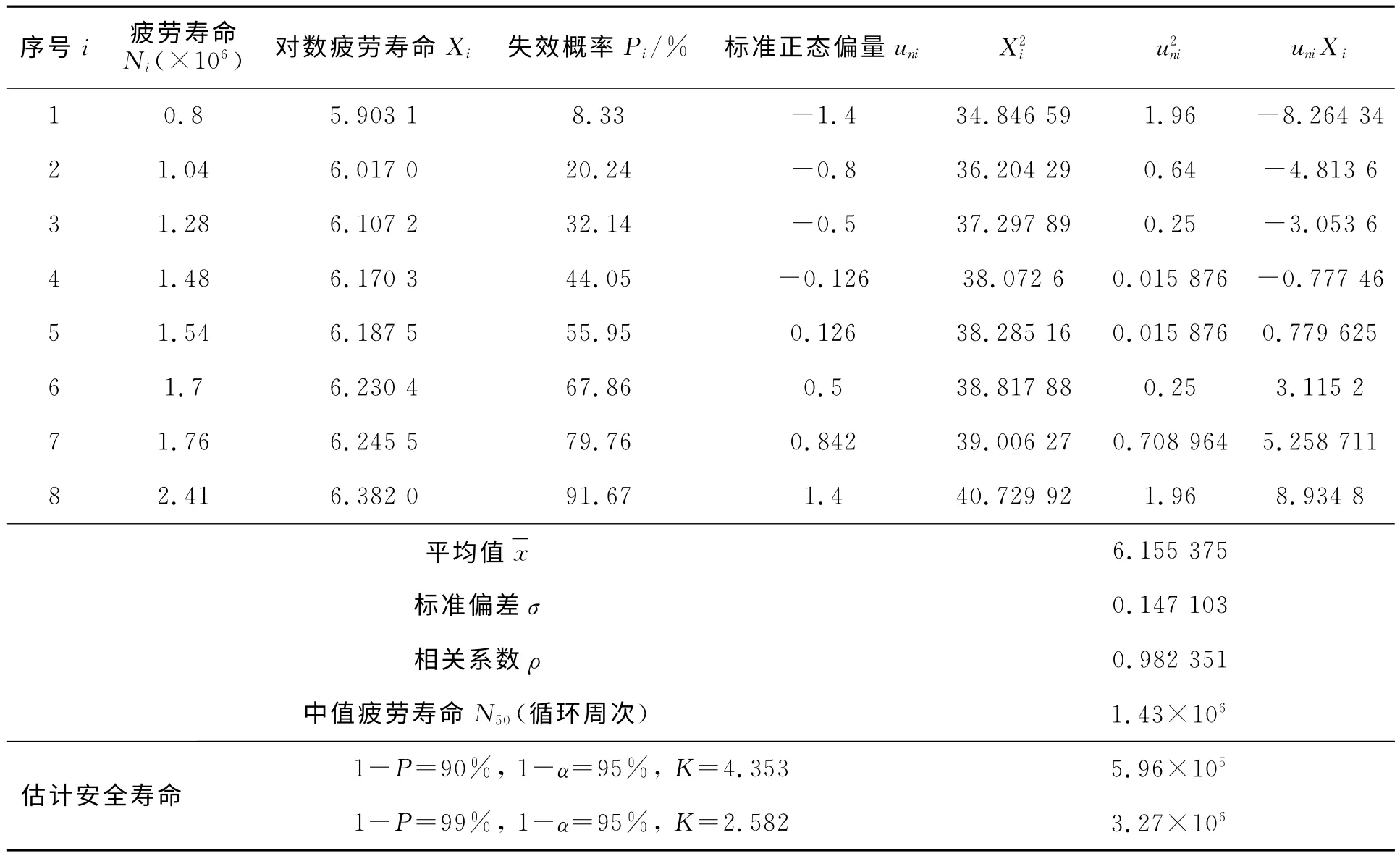

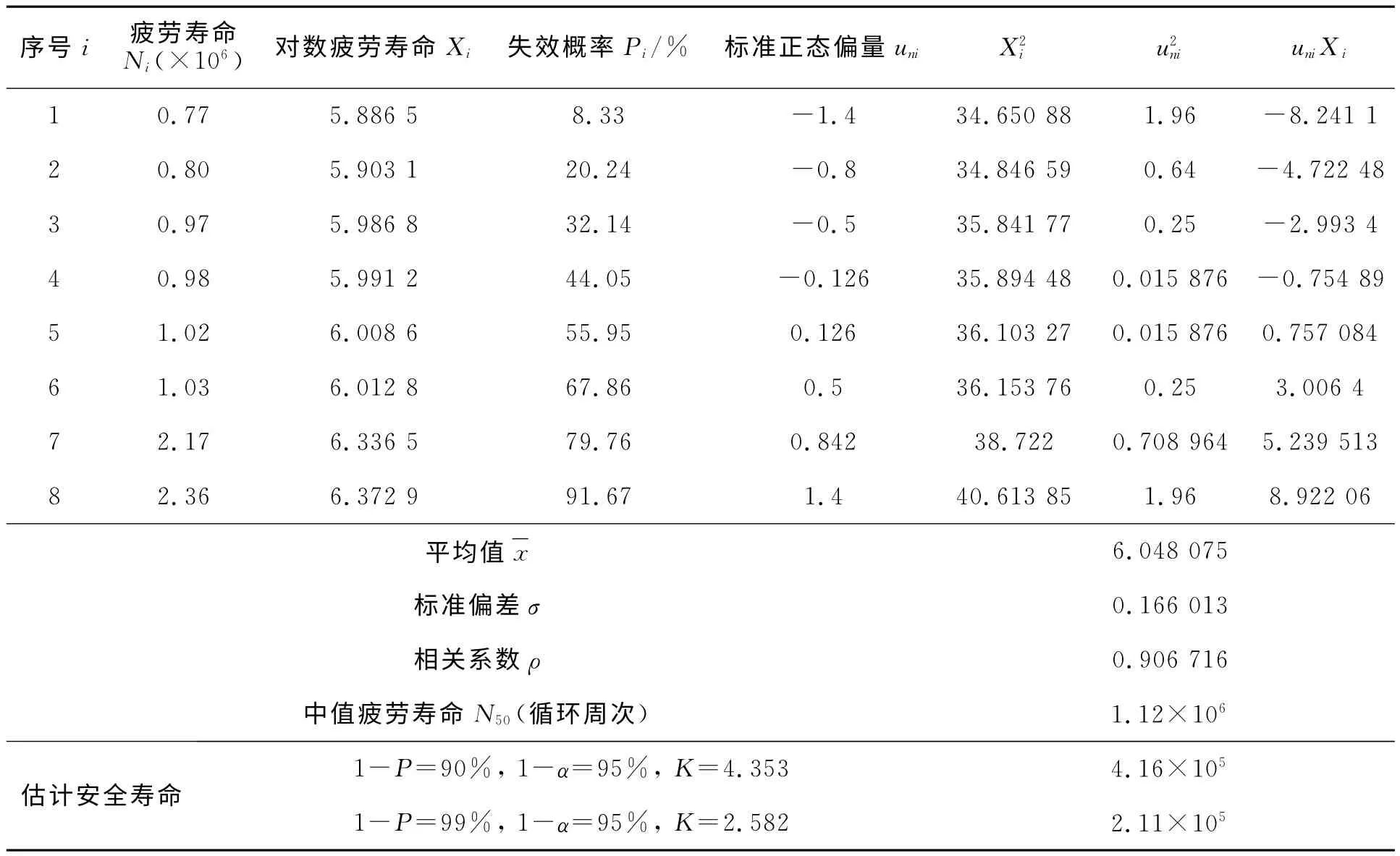

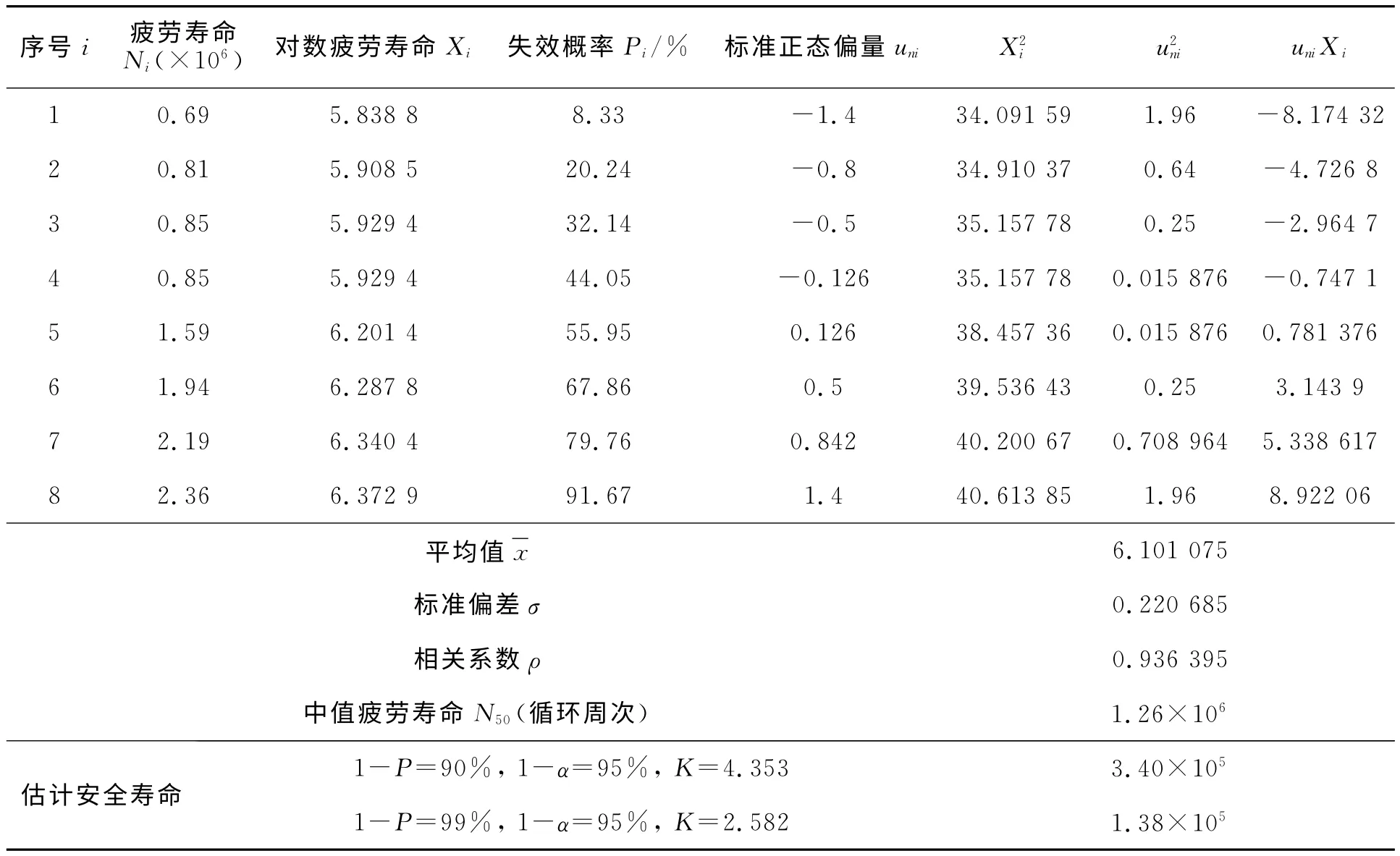

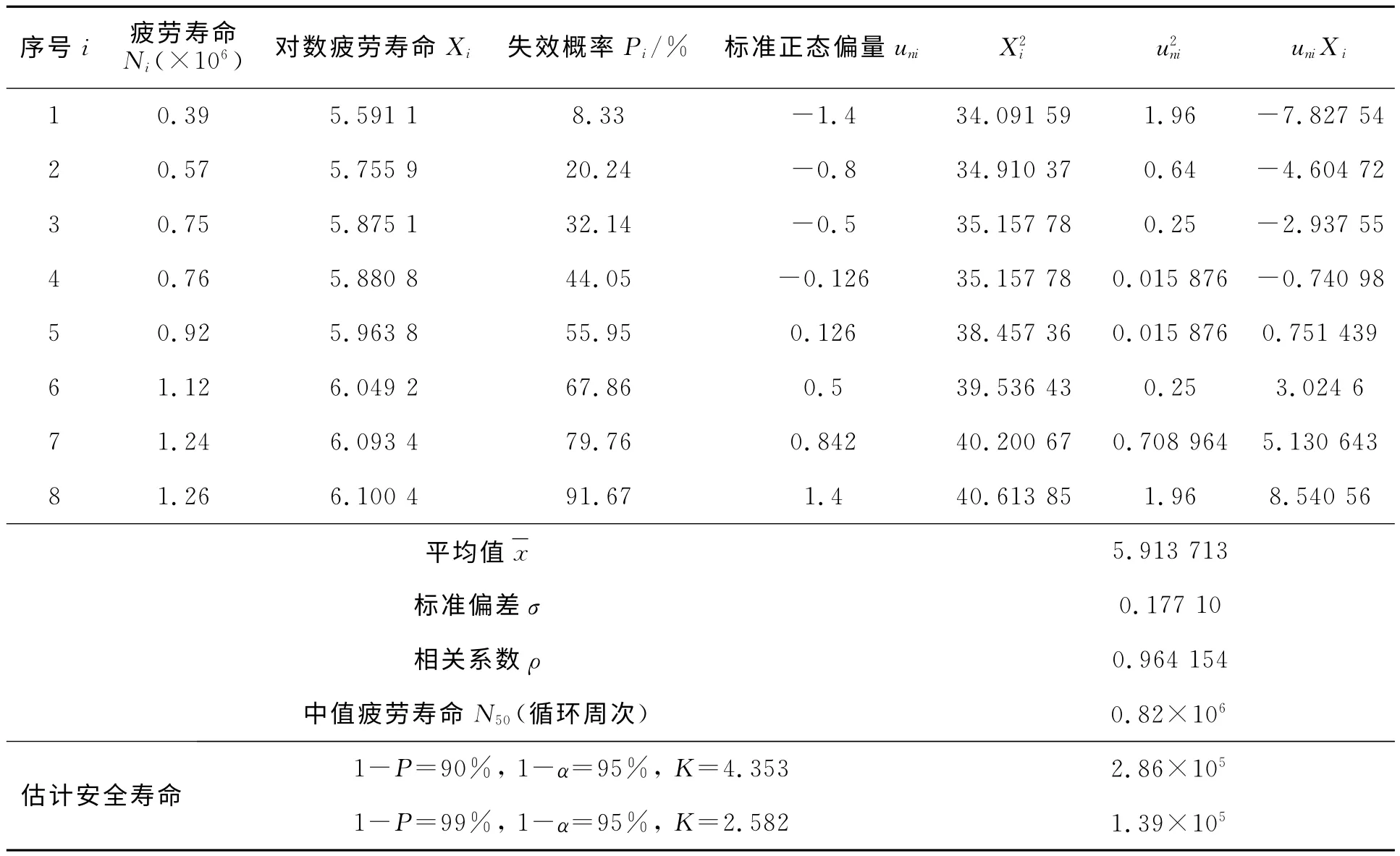

A0、A2、A4、A64組接頭,每組至少做11個試樣(取有效數據8個,n=8)。根據GB/T24176-2009標準對疲勞試驗數據進行統計分析,統計數據見表2~表5。

統計分析計算如下:

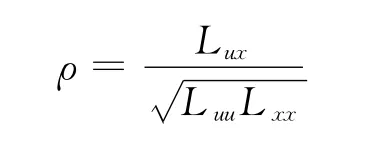

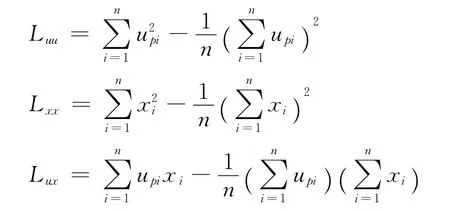

1)計算相關系數ρ,以確定對數疲勞壽命是否服從正態分布。當|ρ|>ρmin時,失效概率Pi和對數疲勞壽命xi在正態概率坐標上是線性關系,對數疲勞壽命服從正態分布;反之,則對數疲勞壽命不服從正態分布:

式中

2)計算分布參數。

對數疲勞壽命:xi=lgNi

3)估計疲勞壽命。中值疲勞壽命(具有50%可靠度的疲勞壽命)為。根據n=8值,從相關系數起碼值表查出ρmin=0.707,4組數據|ρ|均大于ρmin,因此對數疲勞壽命服從正態分布。

表2 A0試樣疲勞實驗數據統計

表3 A2試樣疲勞實驗數據統計

表4 A4試樣疲勞實驗數據統計

表5 A6試樣疲勞實驗數據統計

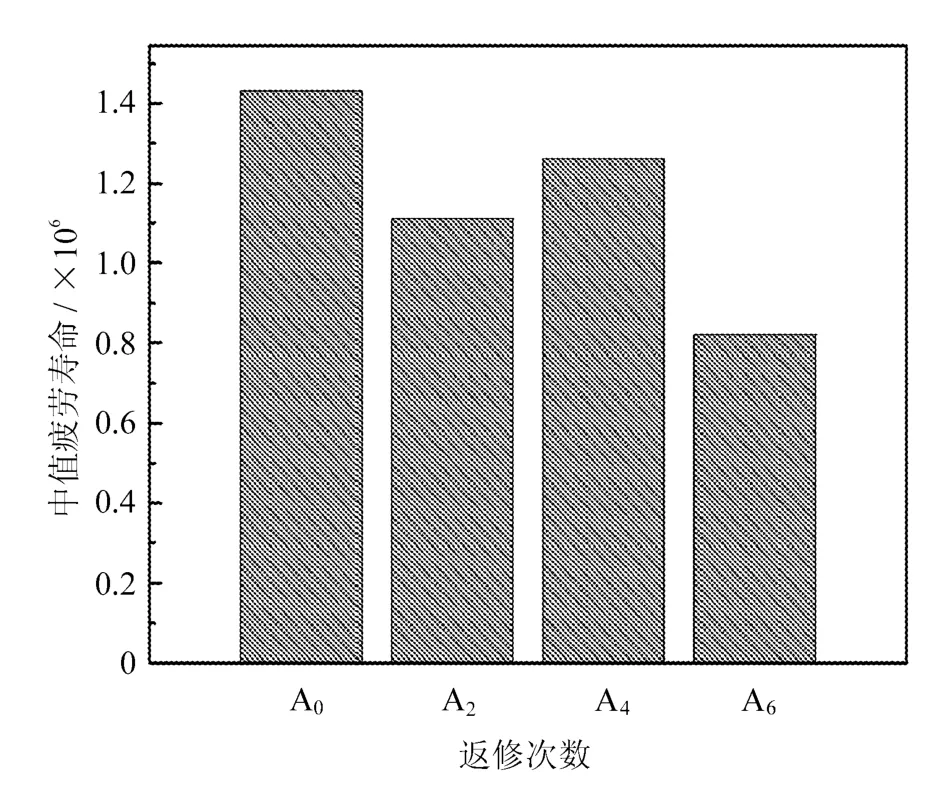

4組接頭中值疲勞壽命的對比如圖2所示。

從圖中可以看出,隨著焊接返修次數的增加,接頭疲勞壽命有降低的趨勢。2次返修的接頭(A2)中值疲勞壽命與未經返修的接頭(A0)相比降低22%;4次返修的接頭(A4)中值疲勞壽命與未經返修的接頭(A0)相比降低12%,6次返修的接頭(A6)中值疲勞壽命與未經返修的接頭(A0)相比降低43%。其中,A4接頭中值疲勞壽命與A2接頭相比升高11%,出現這種現象可能是4次返修的疲勞試驗數據分散度較大,個別無效數據也計入統計等。而6次返修的接頭(A6)中值疲勞壽命明顯降低,這可能與多次施加的熱過程有關。

圖2 中值疲勞壽命對比

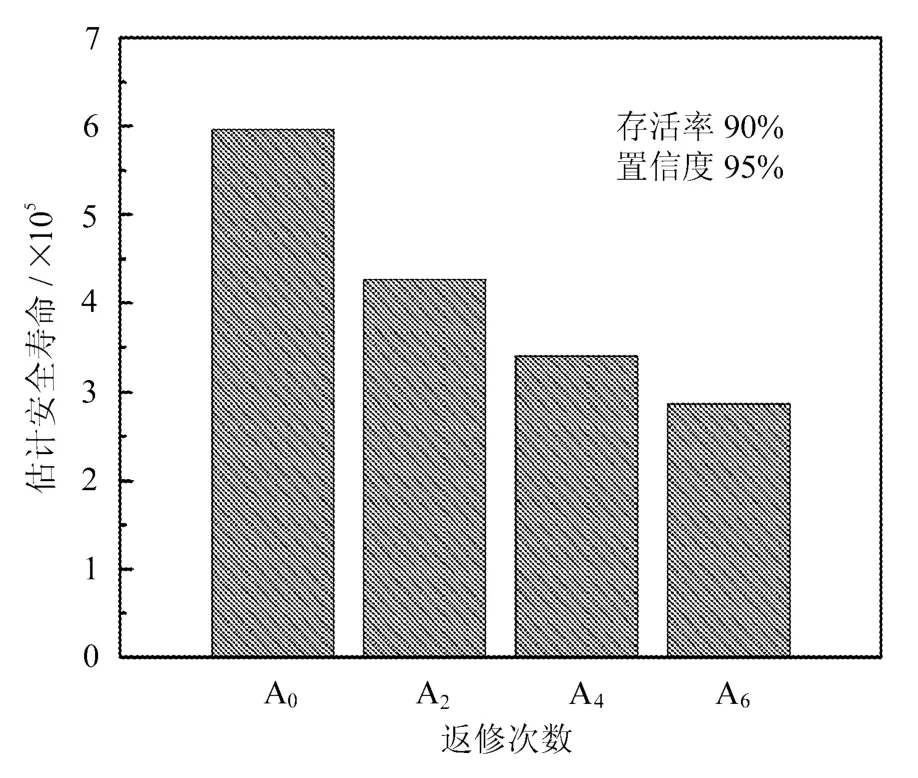

在置信度為95%、存活率90%的情況下,2次返修的接頭(A2)估計安全壽命與未經返修的接頭(A0)相比降低30%;4次返修的接頭(A4)估計安全壽命與未經返修的接頭(A0)相比降低43%,6次返修的接頭(A6)估計安全壽命與未經返修的接頭(A0)相比降低52%,如圖3所示。

圖3 估計安全壽命(存活率90%)

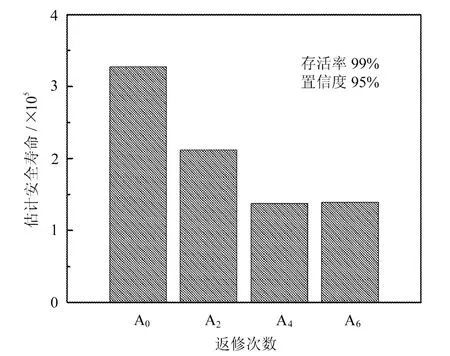

在置信度為95%、存活率99%的情況下,2次返修的接頭(A2)估計安全壽命與未經返修的接頭(A0)相比降低36%;4次返修的接頭(A4)估計安全壽命與未經返修的接頭(A0)相比降低58%,6次返修的接頭(A6)估計安全壽命與未經返修的接頭(A0)相比降低57%,如圖4所示。

圖4 估計安全壽命(存活率99%)

2.2 疲勞斷口分析

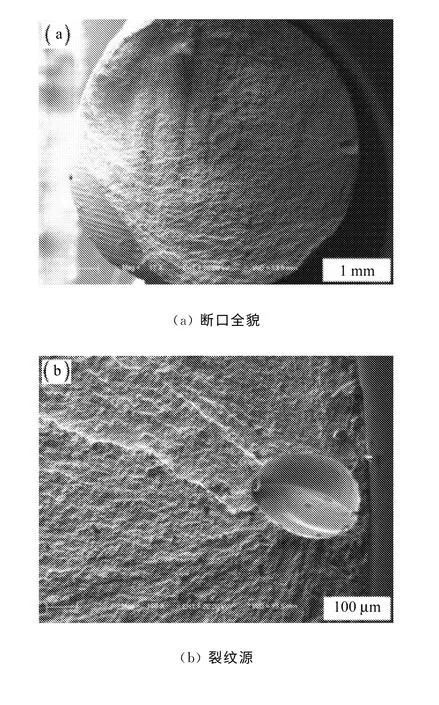

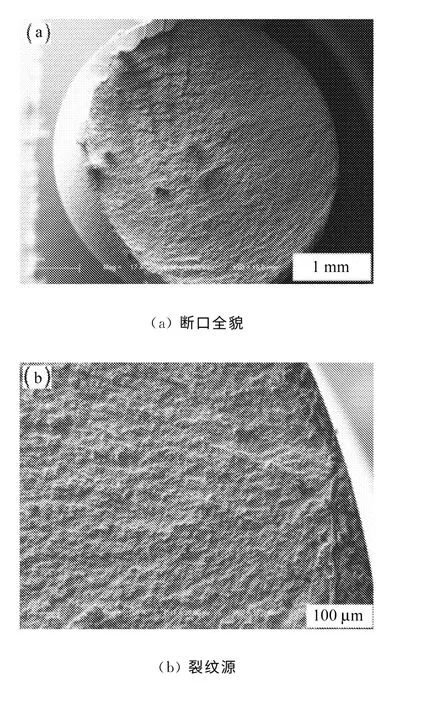

未經返修處理的和經過返修處理的疲勞試樣斷裂位置大致可以分為兩類:一類在焊縫處斷裂;另一類在遠離焊縫的母材處斷裂。對焊接接頭疲勞試件斷口(A4)進行觀察,斷口形貌分別如圖5和圖6所示。

圖5 焊縫區斷裂的試樣斷口形貌

圖6 母材區斷裂的試樣斷口形貌

可以看出,斷口均明顯分成疲勞裂紋源區、疲勞裂紋擴展區和最后斷裂區3部分。在焊縫處斷裂的試樣斷口均可觀察到氣孔,疲勞試驗過程中由于此處存在應力集中而成為疲勞裂紋的起裂點,氣孔的位置比其尺寸對接頭疲勞強度影響更大,試樣表面或近表面的氣孔對疲勞壽命的影響最大;母材處斷裂的試樣斷口裂紋起源于表面,在循環應力作用下,試樣表面形成駐留滑移帶,隨后形成擠出脊和侵入溝,最終形成微裂紋。試樣從斷裂開始點向四周輻射出類似貝殼紋的疲勞裂紋,每經歷一次加載循環,裂紋尖端即經歷一次銳化-鈍化-再銳化的過程,裂紋擴展一段距離,斷口表面上就產生一道輝紋,疲勞輝紋清晰且很粗;隨著裂紋的擴展,試件的承載面積逐漸減小,相應地所受到的載荷逐漸增大,導致擴展區疲勞輝紋的間距逐漸增大,同時其大小隨著循環次數的增加而變大;最后斷裂區斷口形貌均為韌窩。由于本試驗焊接條件為多層多道焊,在重復熱作用下,接頭中部熱影響區的粗晶區相當于受到正火處理,組織細化。在焊縫強度較高的匹配條件下試樣在母材處斷裂。

3 結 語

隨著焊接返修次數的增加,接頭疲勞壽命有降低的趨勢。2次返修的接頭中值疲勞壽命與未經返修的接頭相比降低22%;4次返修的接頭中值疲勞壽命與未經返修的接頭相比降低12%;6次返修的接頭中值疲勞壽命與未經返修的接頭相比降低43%。疲勞試樣斷裂位置可分為在焊縫處斷裂和在遠離焊縫的母材處斷裂,斷口均明顯分成疲勞裂紋源區、疲勞裂紋擴展區和最后斷裂區3部分。

[1] 李芾,傅茂海.高速客車轉向架發展及運用研究[J].鐵道車輛,2004,10:1-7.

[2] EN15085.軌道應用-軌道車輛和車輛部件的焊接認證體系[Z].歐洲,2008.

[3] 張樂樂,李培,劉晨.焊接缺陷對轉向架強度的影響[J].中國鐵道科學,2010(2):69-74.

[4] 劉志平,崔巖,王立夫.地鐵車轉向架焊接工藝[J].焊接技術,2011(8):44-46.

[5] 宮平,常力.多次返修對S355J2W+N鋼焊接接頭性能的影響[J].焊接技術,2011,40(2):29-31.

[6] 劉博維.S355J2W耐候鋼焊接接頭組織及性能研究[D].北京:北京交通大學,2012.

[7] 白志范,李桂中,王超.S355J2W+N鋼焊接接頭顯微組織與力學性能[J].吉林大學學報:工學版,2011,41(s2):202-204.