ADC發泡劑行業現狀及展望

魏 增

(杭州海虹精細化工有限公司,浙江 杭州311113)

ADC 發泡劑,學名偶氮二甲酰胺,為淡黃色粉末,可永久貯存,不易變質,能溶于堿、醇、汽油、苯、吡啶,難溶于水。商品ADC 發泡劑外觀為淡黃色結晶粉末,可以用作聚乙烯、聚氯乙烯、聚丙烯、聚酰胺及各種橡膠的發泡劑。具有發氣量大、發泡均勻、對制品不污染、所產生的氣體無毒、對模具不腐蝕,容易控制溫度、不影響固化或成型速度等特點,是應用最廣泛的高效發泡劑之一。

1 ADC 發泡劑行業現狀

國外20 世紀40 年代開始生產ADC 發泡劑,主要生產國是美國、日本、德國、法國、英國和韓國。隨著產業的轉移,目前,國外生產ADC 發泡劑原粉的國家已經很少,主要在日本、印度、印尼等,其他國家均不再生產ADC 發泡劑原粉。

中國的ADC 發泡劑是在上世紀60 年代初開發成功的。上世紀60 年代到70 年代先后有十幾家工廠相繼投產,但總體規模均較小,規模均在千噸級或以下。本世紀初,尤其是2010 年前后,國外的ADC發泡劑原粉逐漸向中國轉移,國內廠家技術進步,產能和質量均有大幅度提高,總產量占據了全球總產量的80%以上。

1.1 產能和產業格局

全世界ADC 發泡劑總產能約為50 萬t/a,目前產量約為24 萬t/a,其他國家(主要是印度、印尼)生產約2 萬t,其余產量均為中國。

目前,國內ADC 行業總產能約45.8 萬t/a,其中包括鹽湖海虹、開封東大等公司在內的14.8 萬t/a 的裝置不生產ADC 發泡劑,未發揮能力。當前行業的實際開工率約72.5%。

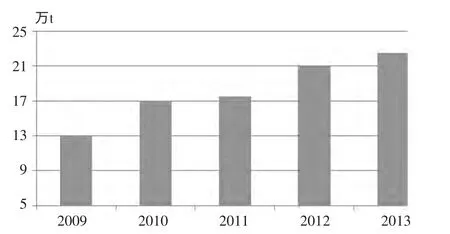

近幾年,全國ADC 發泡劑的產量在迅速提高,具體見圖1。

其中,ADC 發泡劑原粉的出口量占總產量的20%~25%

圖1 近5年全國ADC發泡濟產量情況

雖然ADC 發泡劑的產能和產量在逐年提高,但是由于全球發泡劑總需求量大約22 萬t/a,需求雖有增加,但遠落后于產能的增加,產能明顯過剩,致使ADC 發泡劑價格處于低位,甚至低于有些廠家的成本線。

1.2 生產工藝

ADC 發泡劑的生產工藝流程長,工藝復雜,從原鹽電解開始,到最終的ADC 發泡劑合成,需要經過5 步化學反應,(以尿素法為例)分別為:

2NaCl+H2O=Cl2+2NaOH+H2

2NaOH+Cl2=NaCl+NaClO+H2O

NH2CONH2+NaClO+2NaOH=N2H4·H2O+NaCl+Na2CO3

N2H4+2H2NCONH2=H2NCONHHNCONH2+2NH3

H2NCONHHNCONH2+Cl2=H2NCONNCONH2+2HCl

上述5 步化學反應中,各個廠家生產工藝的主要差別體現在后面3 步反應中, 及體現在水合肼(N2H4·H2O)的合成、聯二脲(H2NCONHHNCONH2)的合成、ADC(H2NCONNCONH2)的氧化3 個過程中。

1.2.1 水合肼合成

水合肼的合成工藝主要有拉西法、尿素法、酮連氮法、雙氧水法等幾種,隨著技術的進步,目前在大規模使用的主要是尿素法和酮連氮法。國內外80%的廠家采用的是尿素法水合肼合成工藝,其余采用酮連氮法合成工藝。兩者相比較各有優缺點:尿素法合成工藝簡單,產品水合肼純度高,無丙酮類有機殘留,但收率偏低,原料消耗高,副產物多,蒸發濃縮過程中蒸汽消耗量較大;酮連氮法原料消耗少,收率較高,但反應過程比較危險,要求高,產品有有機殘留,水解和蒸發過程中蒸汽消耗也比較大。

1.2.2 聯二脲合成

聯二脲的合成主要分為采用低濃度的水合肼有酸縮合和采用高濃度的水合肼無酸縮合兩種方法,其中國內80%的廠家采用有酸縮合法,其他廠家包括全部國外廠家均采用無酸縮合法。

采用有酸縮合法,可以不對水合肼濃縮,大幅度減少了蒸汽消耗,但由于其中含有大量的無機鹽類雜質,聯二脲的產品質量與無酸縮合工藝制備的聯二脲相比略差,純度略低。

1.2.3 ADC 發泡劑氧化合成

目前,大規模使用的生產工藝只有氯氣氧化法和雙氧水氧化法2 種。全世界目前只有日本永和采用雙氧水氧化法,其余均采用氯氣氧化法。

氯氣氧化法具有原料來源廣泛、成本低、易控制等優勢,但其氧化產物為15%左右的稀鹽酸,需要進行額外處理;雙氧水氧化法成本高,反應過程存在爆炸的危險,要求高,但產品質量好,氧化產物為水,屬于環保型氧化工藝。

1.3 產業和市場銜接

ADC 發泡劑原粉對使用客戶來說,并不完全是最終產品,針對多種基材、多種生產工藝,其還需要通過改性才能滿足更廣泛領域的使用需要,形成最終的產品,完成與市場的對接。

從全球范圍的分布情況來看,中國、日本、韓國、印尼這4 個國家同時存在發泡劑的原粉和改性行業;其他國家已經不再生產ADC 發泡劑原粉,只保留了部分改性工業。

從全中國范圍的分布情況來看,原粉生產廠東部集中了包括江蘇索普、江西世龍、中國一化、濰坊亞星、文登西郊熱電、江門廣悅電化等多家工廠,產能占全國原粉總產量的2/3;西部主要是寧夏日盛一家生產單位。鹽湖海虹雖然地處西部,但其最終銷售產品為聯二脲,不能歸為ADC 原粉生產廠,西部地區的原粉產能占全國的1/3。

改性發泡劑行業主要集中在東部,且都靠近銷售地,基本實現了“銷地產”。目前還有一個發展趨勢是越來越多的原粉生產廠逐漸延伸了超細粉碎這一最容易實現的改性工序,越來越多的提供超細粉碎后的產品。

由于通過添加發泡調節劑進行改性的技術要求高,質量要求穩定、產品品種多,主要還是以專業的改性廠為主,原粉廠商涉及的還比較少。

綜上,目前ADC 發泡劑的行業格局是以ADC發泡劑產品為分界點,形成了上游原粉、下游改性,最終面向消費市場的格局。

1.4 環保問題

發泡劑在生產過程中,主要的副產污染產生在水合肼生產和聯二脲生產2 個工序中,副產成分復雜,難以分離和有效利用,是環保問題的主要癥結所在。

以國內目前通用的尿素法水合肼工藝為例,每噸ADC 發泡劑副產約2.5 t 氯化鈉、2 t 碳酸鈉、0.3 t硫酸鈉、4 t 15%稀鹽酸等,且鹽堿渣中含有大量的氨氮,并含有少量劇毒的水合肼,包括反應母液、洗滌水等在內,每噸ADC 總污水排放量約80 t,按20 萬t/a 的產量計,年排污量高達1 600 萬t。

隨著國家對環保的要求越來越高,各個企業也根據自身情況采取了一些措施,目前主要采用的環保方法有以下2 種。

(1)前處理法。對水合肼進行冷凍結晶,去除大部分碳酸鈉,再進行蒸發濃縮,把氯化鈉、碳酸鈉徹底去除,得到純水合肼溶液后采用無酸縮合工藝生產聯二脲,副產氨氣進行綜合利用。

由于蒸發過程需要消耗大量蒸汽,折合ADC 發泡劑約為30 t/t,國內大部分廠家進行了冷凍結晶除碳酸鈉,其余的鹽分保留在水合肼溶液中,水合肼通過有酸縮合合成聯二脲,副產了硫酸銨、氯化銨等鹽分,和其他氯化鈉、硫酸鈉一起作為廢液排放處理。

(2)后處理法。a.經過冷凍除堿后的水合肼采用有酸縮合工藝,用鹽酸替代硫酸,縮合母液廢水再進行蒸發濃縮結晶,回收副產的氯化銨和氯化鈉等。該方法由于蒸發設備需要鈦材,固定資產投資大,同時,蒸發過程也消耗大量蒸汽,折合ADC 發泡劑要增加2 000 元/t 的成本。 b.在有酸縮合的母液廢水中采用加石灰,中和回收氨,氨在進行綜合利用。該方法雖然回收了氨,且綜合成本不高,但在處理過程中同時副產了大量廢渣,含有氯化鈉、氯化鈣、尿素、水合肼等多種成分,難以利用,造成二次污染,沒有推廣價值。c.在縮合母液廢水中加入次鈉等方法破壞氨氮、水合肼后鹽水回到電解系統。目前國內電解均采用離子膜電解技術,對鹽水質量要求很高,該方法雖然能夠消除氨氮影響,由于廢水中成分復雜,要處理到達標狀態需要大量次鈉,并需要經過多個工序,且精制成本很高,無經濟性可言。

1.5 危化品運輸問題

ADC 發泡劑屬于4.1 類危化品,易燃固體,可以通過鐵路或公路運輸,但根據《危險化學品安全管理條例》的規定,需要要符合相關要求才能運輸。

目前,全國能夠裝卸ADC 發泡劑的危化品鐵路站臺只有4 個,不具備直接到達客戶的條件。

目前主要還是依靠公路運輸,而公路運輸必須要用危化品車輛進行運輸,車輛需配備GPS 定位系統,同時配備押運人員,跨省運輸的,還需向經過的各省份報備,運輸成本是普通非危品的3 倍以上。

2 ADC 發泡劑技術產業升級趨勢

針對上述問題,結合ADC 發泡劑行業現狀,關于ADC 發泡劑行業的未來,主要從技術和產業結構2 個方面進行說明。

2.1 技術發展趨勢

2.1.1 采用新綠色合成工藝,制備水合肼。

隨著技術的發展,合成水合肼的工藝路線前后經歷了拉西法、尿素法、酮連氮法等幾種生產工藝,目前拉西法已經基本淘汰不用,主要以尿素法和酮連氮法為主,且酮連氮法的產能在逐步擴大,是目前相對綠色環保、成本更低的合成工藝。

現在還有一些專利提出了通過改進拉西法直接生產水合肼的工藝,通過改變原料形式,通過特殊工藝,實現原料的循環利用,直接把2 個氨結合成為較高濃度的水合肼,同時克服了尿素法副產多、污染大的問題,也克服了酮連氮法有機物殘留的問題,代表了未來更好的綠色合成工藝發展趨勢。

2.1.2 雙氧水氧化法合成ADC 發泡劑

雙氧水氧化產物是水,不產生廢酸等其他副產,雖然原料成本比氯氣略高,但其氧化的ADC 產品具有純度更高、發氣量更好、收率更高等特點,從產品價格上可以得到體現,是一種代表了ADC 發泡劑氧化合成的未來的方法。

2.1.3 通過特殊結晶手段,控制ADC 產品粒徑,提高產品附加值

ADC 發泡劑產品作為一種精細化工產品,客戶對其質量的要求是很高的,其中,直接影響最終使用效果的一個關鍵問題就是產品粒徑,要求粒徑集中度高,結晶顆粒完整,粒徑粗細可調等,而目前國內ADC 廠家生產的原粉粒徑都沒有進行專業管控,產品粒徑分布寬,晶型結構差,需要后續多道加工才能符合特殊用途,成本大量增加,可以通過增加晶核、添加表面處理劑或其他技術,在合成過程中控制產品粒徑,在基本不增加成本的前提下,提高產品的附加值。

2.2 產業升級趨勢

(1)以聯二脲為新的產業分界點。作為非危品的聯二脲向資源豐富、成本更低的西部轉移,利用西部地區的特殊環境,通過攤曬、自然蒸發的方法低成本的解決環保問題,采用鐵路方式解決危化品運輸高成本問題,而生產到聯二脲產品,西部地區的資源優勢、能源優勢均已經得到充分體現,是所有優勢集中的最佳點;

(2)ADC 發泡劑合成與改性廠靠近消費地的臨港化工園區,全面實現“銷地產”,危化品運輸距離越短越好,還可利用水運優勢遠距離運輸或直接出口;

(3)ADC 發泡劑合成與改性連接,通過氧化合成與改性的統一,從原粉合成階段開始著手,調整產品品質,直接生產終端用戶需要的專用發泡劑,保證產品質量的穩定性;

(4)隨著使用場合、材料、工藝的進步,客戶對發泡劑也提出了更高的要求,產品形態的超細化、復合化、母料化以及產品性能的專用化、高穩定化、環境友好化已經成為改性發泡劑的重要發展方向。

總之,綜合利用技術、資源、環境、運輸、市場等的綜合優勢,進行東西結合,優勢互補,才能更好地促進ADC 發泡劑的產業升級!