高頻開關電源在離子膜法燒堿中的應用探討

董辰生,宋緒凱,羅曉晶,王學軍*,

(1.山東東岳高分子材料有限公司,淄博256401;2.東岳集團有限公司,山東 淄博256401)

當前世界氯堿工業技術正朝著節能環保的方向發展,低功耗高效率離子膜法燒堿已成為發展的主流方向。氯堿企業的核心是電解槽和整流器,整流作為氯堿生產企業的關鍵工序和重要組成部分,其穩定運行直接影響整個生產系統的安全,決定著氯堿生產一系列技術經濟指標的優劣。氯堿企業整流系統正朝著節能型、智能化、全數字控制化、高整流效率、高功率因數的方向發展[1]。

目前,氯堿工業普遍采用的整流器是可控硅整流器(Silicon Controlled Rectifier,SCR),是一種以晶閘管(電力電子功率器件)為基礎,以智能數字控制電路為核心的電源功率控制電器。可控硅,是可控硅整流元件的簡稱,是一種具有3 個PN 結的4 層結構的大功率半導體器件,亦稱為晶閘管(Thyristor),是晶體閘流管的簡稱,又稱作可控硅整流器。由于其能承受的電壓和電流容量仍然是目前電力電子器件中最高的,而且工作可靠,因此在大容量的應用場合仍然具有重要的地位。可控硅整流器最基本的用途就是可控整流。相控電源是指采用晶閘管作為整流器件的電源系統,其原理是交流輸入電壓經工頻變壓器降壓,然后采用晶閘管進行整流,并通過移相控制以保持輸出電壓的穩定。

隨著絕緣柵雙極晶體管(IGBT)的出現及高頻開關電路技術的成熟,使IGBT 高頻開關電源成功問世并大量投入使用,大電流高電壓的IGBT 已模塊化、集成化,其性能更好,整機的可靠性更高及體積更小。作為電力電子重要大功率主流器件之一,IGBT 非常適合應用于直流電壓為600 V 及以上的變流系統如交流電機、變頻器、開關電源、電力工程、可再生能源和智能電網等領域。

1 高頻開關電源整流原理

隨著科技的進步,新的氯堿技術層出不窮,世界各國都在積極研發電解節能新技術,氯堿工業電解電源由最初的晶閘管相控整流器整流裝置發展到高頻開關電源直流電源系統將是技術發展的主要趨勢。高頻開關電源整流器的工作原理見圖1。

圖1 高頻開關電源整流器原理圖

高頻開關電源先將輸入的工頻交流電經整流濾波后得到直流電壓,再通過功率變換器變換成高頻脈沖電壓,經高頻變壓器和整流濾波電路最后轉換為穩定的直流輸出電壓。 因其采用脈沖寬度調制(PWM)電路來控制大功率開關器件(功率晶體管、MOS 管、IGBT 等)的導通和截止時間,可以得到很高的穩壓和穩流精度及很短的動態響應時間。高頻開關電源內部還應用了軟開關技術和無源功率因數校正(PFC)技術,功率因數大幅提高。

2 IGBT 電源的特點與SCR 整流的比較

2.1 重量輕,體積小

采用高頻技術,去掉了工頻變壓器,與相控整流器相比較,在輸出同等功率的情況下,開關整流器的體積只有相控整流器的1/10,重量也接近1/10。

2.2 功率因數高

可控硅整流器的功率因數cosφ1的開放角有關,一般情況下,cosφ1為0.70~0.80,而高頻開關電源的功率因數cosφ2一般為0.90~0.95。

2.3 可聞噪音低

在相控整流設備中,工頻變壓器及濾波電感工作時產生的可聞噪聲較大,一般大于60 dB。而開關電源在無風扇的情況下可聞噪聲僅為45 dB 左右。

2.4 效率高

晶閘管相控電源采用硅堆調壓,響應速度慢,反應時間為幾十毫秒,輸入電壓突變時在輸出端會產生沖擊,容易燒壞二次設備。高頻開關電源直流系統采用無級調壓方式,響應速度快,輸入電壓突變時,模塊在200 μs 內調整完成,過沖小于5%。

2.5 可靠性好

高頻開關整流器的可靠性好,其平均無故障工作時間一般大于l00 000 h,而相控整流器一般只有8 000 h。高頻開關電源設備采用模塊結構,如模塊發生故障,可迅速更換,方便維護,有的甚至可以做到在供電系統下更換整流模塊,其平均修復時間小于5 min。

2.6 損耗低

在整流過程中由交流電轉變成直流電有一定的能耗,此能耗與整流方式有關。可控硅電鍍整流器是以六相雙反星形整流為主要手段,而高頻開關電源是以三相橋式整流為主要手段,轉換損耗最小,因此高頻開關電源從整流形式上就比可控硅整流器節能。可控硅整流器是以龐大、笨重的工頻變壓器為基礎,因此銅損、鐵損都很大,而高頻開關電源中的高頻變壓器的用銅量只是同規格可控硅整流變壓器的30%,因此銅損很少,又因高頻變壓器在高達10~50 kHz 的高頻下工作[2],因此,不采用矽鋼片而是采用軟鐵體磁芯,在磁芯中幾乎沒有渦流損耗。

2.7 電網污染小

由于高頻開關電源的工作頻率高達10~50 kHz,可用輕巧的無源濾波器—LC 濾波器吸收高次諧波,有效防止整流器對電網的污染;而可控硅整流器的工作頻率在50~60 Hz,由此而產生的高次諧波需用笨重的LC 濾波器來吸收,其效果也不盡人意,不符合清潔生產的要求。

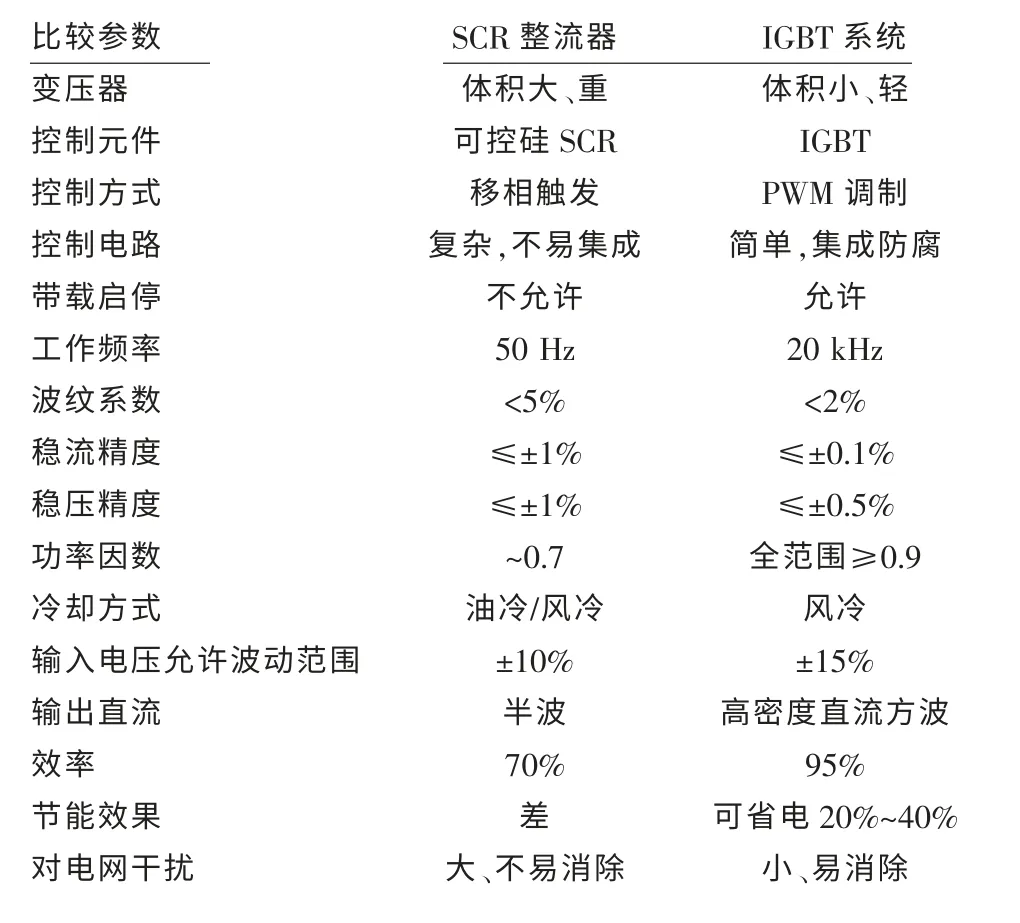

3 IGBT 與SCR 技術性能比較

高頻開關電源直流系統與晶閘管直流系統的技術性能對照見表1(同以1 000 A/12 V 為例)。

4 效益比較

若晶閘管相控電源與高頻開關電源在相同的輸入條件下,兩電源的輸出功率與兩電源的功率因數與效率有關。高頻開關電源的設備容量和運行成本比晶閘管相控電源要低得多。

表1 SCR整流器與IGBT電源性能比較

如果直流電源系統的負載功率為P,若采用晶閘管相控電源,其功率因數為0.7,效率為70%,則需輸入功率為:

Pλ1=P0/(0.7×0.7)=2.041 P

若采用高頻開關電源功率因數為0.92,效率為94%,則需輸入功率為:

Pλ2=P0/(0.92×0.94)=1.156 P

顯然,采用高頻開關電源比晶閘管相控電源節省了電力增容投資。

對于負載為70 A 的80 V 直流電源系統來說,負載功率P=80 V×70 A=5.6(kW)。電價按0.8 元/kW·h計算,不考慮無功損耗,則采用高頻開關電源相對于晶閘管相控電源而言,每年節省的電費為0.8×5.6×365×24(1/0.7-1/0.94)=14 520.58(元)。

另外,智能化的特點也能節省很多維護費用,所以,高頻開關電源的經濟效益是顯而易見的。

4 結語

隨著氯堿工業的高速發展,整流系統規模越來越大,技術越來越先進[3],高頻開關電源直流系統的技術性能、可靠性、所產生的經濟效益以及系統構造都遠遠優于晶閘管相控直流系統,必將成為氯堿行業直流電源的可選換代產品,以適應氯堿工業整流技術的高速發展。

[1]劉自珍,錢永純,趙國軍.我國氯堿工業節能技術的進展與發展方向.氯堿工業,2007,5:1-6.

[2]杜 穎,杜永甫,黨孟軍.高頻開關電源在電鍍生產線上的應用.金屬制品,2010,36(2):49-50.

[3]邢 軍.氯堿企業整流技術管理工作探討.中國氯堿,2012,8:45-46.