膜極距離子膜電解槽的應用和效果評價

李得銀

(天原集團海豐和銳有限公司,四川 宜賓644004)

天原集團海豐和銳有限公司氯堿廠現有離子膜裝置能力36 萬t/a,其中I 期2007 年投產,8 臺高電流密度電解槽;II 期于2012 年2 月投產,采用北化機NBZ-2.7 膜極距復極式電解槽,共8 臺電解槽,每臺槽由156 個單元槽組成,采用雙頭擠壓,一對一配置整流,設計電流密度6 kA/m2。截止目前該裝置實現了長周期、安全、平穩、高效運行。

1 膜極距高電流密度電解槽的原理和結構

膜極距單元槽的陽極和普通高電流密度電解槽一樣,主要區別在于陰極.其陰極由集電板、彈性體和極網組成,集電板是和電槽陰極網一樣的鎳拉網,但沒有活性涂層;彈性體是一種鎳材的、近似清潔球一樣的材料;極網是由直徑為0.2 mm 的鎳絲編織成的,帶有特殊涂層的,且經過特殊加工表面光滑的網。極網用鎳條固定在槽框上,且可拆卸。因此,電解槽陰極不但外凸且具有彈性,所以安裝后,陰極、離子交換膜、陽極處于緊貼狀態,實際的電極距離只有離子交換膜的厚度。從而將電極間的距離降至最小,通過降低電解槽陰極側溶液電壓降,從而達到節能降耗的效果。

2 膜極距電解槽的應用

該公司I、II 期離子膜裝置在工藝技術、操作、控制、人員配置等方面基本相似,針對膜極距電解槽的工藝和結構特點,實際運行過程中與高電密電解槽相比存在以下差異。

2.1 鹽水質量

該公司使用固鹽和鹵水進行化鹽,其中鹵水占32%左右。膜極距電解槽相對有極距電解槽而言,對于二次鹽水質量指標的要求更加苛刻,若不合格的鹽水進入電槽會造成不可逆損壞,因此對生產過程控制的要求更高更嚴。但在生產過程中存在原料質量不穩定、在線監控手段缺乏等問題,對于原鹽采取每車抽檢微量元素如碘、鈣、鎂、鐵等,只要超標堅決退貨;對于二次精制樹脂塔和進槽鹽水加強質檢分析和自檢分析的頻次和質量,質檢每天對樹脂塔前后塔進行鈣、鎂、鐵等的常規分析,同時每月進行一次全分析。現在該公司二次鹽水鈣、鎂含量基本控制在10×10-9以下。

2.2 電解槽溫度控制

電解過程中最佳槽溫一般控制在85~90 ℃,在此范圍內溫度的上升會使膜的孔隙增大,有助于提高膜的電導率,降低槽電壓,同時有助于提高電解液的電導率,降低溶液的電壓降。但若槽溫超過90 ℃,則導致槽內氣液比增加,使電壓上升,同時因電解液趨向沸騰,加速膜性能的惡化。考慮到溫度對新膠墊的影響以及該公司對膜極距電解生產技術還不成熟,槽溫基本控制在85 ℃左右,較高電密電解槽低3 ℃左右;二次精制鹽水溫度仍控制在65 ℃。

2.3 電解槽氣相壓力控制

由于膜極距電解槽的離子膜與陽極和陰極貼在一起,而陰極網又比較粗糙,對陽極室和陰極室壓力及壓差的平穩運行提出了更高的要求。如果壓力和壓差不穩定,就可能對離子膜造成機械損傷,出現針孔或使極網擊穿,而影響離子膜性能和電槽。北化機推薦氣體運行壓力為氯氣20 kPa,氫氣24 kPa,為防止系統聯鎖停車或其它意外停車時產生較大的反向壓差,造成電解槽及膜的損傷,該公司氫、氯氣壓力控制的較低,氫氣壓力控制在10 kPa 左右,壓差控制在4 kPa 左右。

2.4 堿液和淡鹽水循環槽液位高位處理

通常堿液和淡鹽水循環槽液位高高報警時要連鎖打開KV270 和KV260,后將物料排放到陰極和陽極液排放槽中,因為這兩個閥門基本不用,有可能銹蝕在事故狀態下存在動作不靈敏或不能正常打開的情況,很難保證在系統正常運行時,對其進行日常的維護保養等。通過優化取消KV270 和KV260,在淡鹽水槽和循環堿槽設置溢流口與對應的閥內水封相連通,這樣在發生堿液或淡鹽水槽液位高高時通過溢流,流入水封后再溢流到排放槽中。這樣既保證了循環槽的液位,也保護了閥內氣相壓力的穩定,還減少了因設備故障帶來的系統不穩定性及設備維護費用的降低。

2.5 進槽鹽水加酸的問題

向陽極液中加入高純鹽酸,可以除去反滲過來的氫氧根離子,減少陽極上析出的氯消耗,還可以降低氯中含氧量,從而提高陽極的電流效率,因此,很多廠家基本采用此方法。另外膜極距電槽由于單元槽內部結構變化,導致電槽內副反應加快,因此,更應該采用陽極液加酸來抑制副反應的發生。北化機也建議對電槽加酸,這樣勢必要求高純鹽酸的質量一定要穩定,但是該公司高純鹽酸的質量不是很穩定,鈣、鎂、鐵時常超標,若這樣的高純酸進入電槽必對離子膜造成毀滅性的破壞,故一直未采用進槽鹽水加酸,只是將部分淡鹽水返回進槽鹽水中。另外就是長期開啟氯酸鹽分解裝置, 通常進槽鹽水中的NaClO3控制在4.5 g/L 左右時,出槽鹽水中的含量約為6.5 g/L 左右。

2.6 氣相湍流明顯

當運行電流較高時單元槽氣液出口發生湍流現象,由于陰極側氫氣為無色氣體故無法觀測到這一現象,但在陽極出口明顯看到淡黃色的流體會一股一股的噴流而出。這種現象的存在除進口物料管可能堵塞以外,也是由于電解槽內部的氣液分離不均和導流不及時引起的,也就是說電槽內部的結構導致的。遇到這種情況發生時要適當降低氣相壓力或者降低負荷運行,若仍存在該現象則需停車檢修。

2.7 注重膠墊的安裝

NBZ-2.7 型電解槽的單元槽墊片采用EPDM 橡膠,較高電流密度電解槽墊片厚。墊片的粘貼應嚴格按照操作手冊要求或安裝指導人員的指導進行。如果陽極墊片的位置比陰極墊片位置更凸出于電槽內,在陽極墊片的凸出部分,由于鹽水循環不暢,離子膜容易產生水泡并加大了此處發生針孔幾率。同時,如果陽極墊片進入槽內過多也容易加快游離氯對墊片腐蝕的速度。從該公司送到旭化成的離子膜和膠墊的分析報告看造成膜泄漏的主要原因就是由于膠墊粘貼時過多的靠到槽框內側,導致膠墊腐蝕連帶陰極頂部網面腐蝕后部分堿液進入陽極,在膜內出現鹽泡。

在初始開車電槽升溫時,在溫度及擠壓機擠壓力的作用下,新墊片產生蠕變量較大,如果墊片粘貼不牢固就會產生墊片外滑的可能,因此用新墊片開車時應注意緩慢勻速升溫,有利于墊片受熱后均勻緩慢變形。該公司新換膠墊時,則穩定電流6 kA 運行48 h 后,再以2 小時每1 kA 升負荷,直至預期負荷。

3 膜極距電解槽應用的效果評價

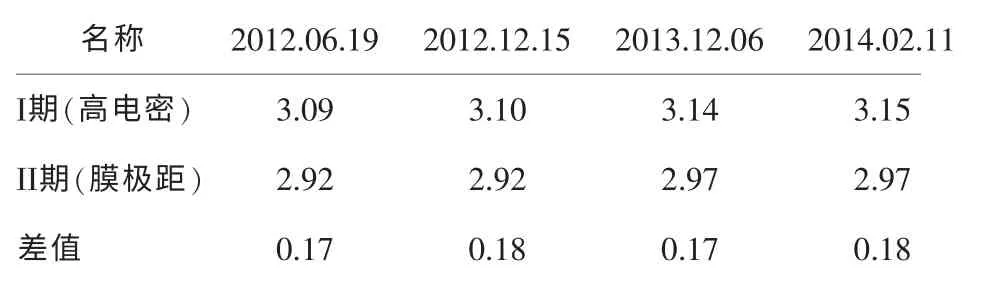

Ⅱ期離子膜裝置自開車后基本以高負荷運行,電流通常在12.5~14.9 kA 之間。相比高電密自然循環槽膜極距電解槽在增產降耗方面優勢突出。膜極距電解槽與高電密電解槽槽電壓對比表見表1。

表1 膜極距電解槽與高電密電解槽槽電壓對比表(12.5 kA) V

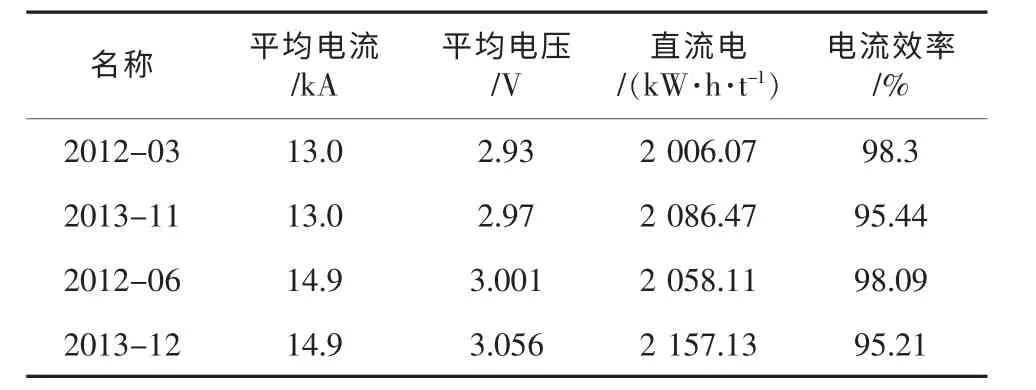

膜極距單元槽槽電壓較有極距單元槽具有明顯的優勢。膜極距電槽在高負荷時能較好地體現其增產降耗的效果,Ⅱ期電槽運行3 個月后進行72 h 性能考核時,運行電流14.9 kA,單元槽平均電壓3.00 V。在相同電流密度(12.5 kA)下運行,膜極距槽壓比高電密槽電壓降低0.15~0.21 V(平均0.18 V),相應噸堿電耗節約105~147 kW·h(平均126 kW·h),并且運行電流越高優勢越明顯,有效降低了生產成本。膜極距電解槽開車初期2012 年與2013 年直流電耗對比表見表2,槽電壓與運行時間變化的對比表見表3。

膜極距電槽在高負荷時能較好地體現其增產降耗的效果,經過2 年的運行,其電槽性能指標呈現出下降的趨勢。在電流14.9 kA 時,電流效率由投產時的98.3%下降至現在的95.2%左右;單元槽槽電壓由當初的3.0 V 上升到3.06 V 左右;直流電耗同比上漲近100 kW·h,目前已達到2 160 kW·h/t。14.9 kA運行時的單元槽槽電壓與高電密電解槽在11.5 kA時的相近,說明膜極距電解槽在高負荷運行下經濟指標優于普通高電密電解槽。

表2 膜極距電解槽開車初期2012年與2013年直流電耗對比表

表3 膜極距電解槽槽電壓與運行時間變化的對比表(14.9 kA)V

4 存在的問題

4.1 運行系統穩定性較差

該公司自備電廠能滿足現有用電負荷,故公司各裝置系統均采用孤網送電,未從國家電網取電。同時由于該公司產業鏈較長,各裝置間采用連鎖控制,這樣就對裝置的穩定性提出了很高的要求,但是在實際生產中系統連鎖停車較頻繁,對電槽安全平穩運行帶來很大的不確定性。

4.2 因熱電及其他原因,電解裝置緊急停車次數較多

為不影響公司大系統盡快成功復車,必須要減少電解裝置開車時間,故在短期停車期間 (2 天以內)未進行排槽處理,一直保持循環狀態,期間極化整流裝置處于投運狀態。這樣做對電槽涂層和膜的傷害程度還待觀察。

5 結論

通過2 年的運行,在保證原輔料指標正常和系統運行穩定的前提下,膜極距離子膜電解技術節能效果很明顯,其次該技術符合國家環保節能清潔生產、節能降耗的產業政策,為公司創造了較好的經濟效益,在市場競爭中贏得了先機。同時,該公司雖有高電密電解槽運行的技術和經驗,但對于膜極距還是初次接觸,尤其對于電槽后期運行還存在經驗不足,還需提前預判,同時要加強與同行間的相互交流學習。