膜曝氣生物膜反應(yīng)器內(nèi)流場的CFD模擬及組件優(yōu)化

吳云,張楠,張宏偉,賈輝

(1天津工業(yè)大學(xué)中空纖維膜材料與膜過程教育部重點實驗室,天津 300387;2天津工業(yè)大學(xué)環(huán)境與化學(xué)工程學(xué)院,天津 300387)

引 言

膜曝氣生物膜反應(yīng)器(MABR)是一種生物膜法污水處理新工藝[1-2],透氣膜材料本身同時起到供氧和生物膜載體的作用。由于曝氣膜上生長的生物膜具有傳質(zhì)異向性,使單一反應(yīng)器內(nèi)好氧和厭氧環(huán)境共存,可以高效地同時進行硝化反硝化和 COD的去除,達到同步除碳脫氮的目的,該工藝具有氧利用率高、揮發(fā)性污染物氣提損失小、運行管理方便等特點[3-4]。

在MABR運行過程中,微生物含量高,曝氣速率快,為其獲得較高的容積負荷率提供了有力保證,但MABR內(nèi)生物膜密度較高、水流阻力較大、膜纖維易黏結(jié)、生物膜過厚等往往成為限制MABR處理能力進一步提高的瓶頸因素[5-6]。因此,如何高效利用中空纖維曝氣膜組件的膜面積,提高反應(yīng)器生物膜的傳質(zhì)效率,有效控制生物膜厚度等都要求對膜組件內(nèi)流場分布情況進行深入研究。鑒于MABR與膜接觸反應(yīng)器構(gòu)型有一定的相似度,其傳質(zhì)設(shè)計可參考膜接觸反應(yīng)器中使用的膜纖維隨機分布模型和Lévèque 方程[7]進行傳質(zhì)計算。

對于MABR系統(tǒng),反應(yīng)器內(nèi)流態(tài)主要影響底物在MABR“生物膜-溶液”界面形成的擴散邊界層的傳質(zhì),及生物膜的厚度和附著強度,較高的水流速度會導(dǎo)致生物膜松散和脫落,出水水質(zhì)惡化,過快的流速容易沖脫膜纖維表面上附著生長的生物膜,對MABR系統(tǒng)帶來破壞性的影響[8-9]。Li等[10]在 MABR處理模擬采油廢水的實驗中發(fā)現(xiàn),隨著循環(huán)流速的增加石油降解的速度加快,水體的擾動加劇,生物膜表面的層流層變薄,強化了生物膜的傳質(zhì)過程。Qiang等[11]的研究表明,水流流速的提高強化了促進傳遞膜曝氣生物膜反應(yīng)器(FT-MABR)的抗沖擊負荷能力以及對氧氣的利用率;且在高水流流速下,反應(yīng)器具有優(yōu)先去除氨氮的能力,脫氮過程傾向于以亞硝酸鹽為中間產(chǎn)物的短程反硝化過程。填充密度也是影響殼程傳質(zhì)主要因素之一[7]。Ding等[12]對膜蒸餾中空纖維膜組件(填充率 50%)進行模擬計算,指出隨著局部封裝分率的提高,溝流效應(yīng)減弱,殼程流體分布趨于均勻,有利于傳質(zhì)。張曉光等[13]利用MATLAB軟件對中空纖維透析器模擬得出,隨著填充密度(10%~50%)的增大,透析器的管外傳質(zhì)系數(shù)先變大,后變小。

上述研究表明,合理優(yōu)化反應(yīng)器內(nèi)水力學(xué)條件對改善MABR傳質(zhì)過程具有重要作用。利用計算流體力學(xué)(CFD)的方法對反應(yīng)器內(nèi)流場進行模擬具有較高的準確性[14],可以直觀反映反應(yīng)器內(nèi)流體流態(tài)特征,還能定量描述膜表面流速、剪切力等參數(shù)。因此,本文使用CFD技術(shù)對MABR內(nèi)流場流態(tài)進行數(shù)值模擬研究,分析反應(yīng)器流場特性對MABR生物膜的影響,為優(yōu)化MABR膜組件設(shè)計,強化傳質(zhì)過程提供有效參數(shù)。

1 研究對象與方法

1.1 研究對象

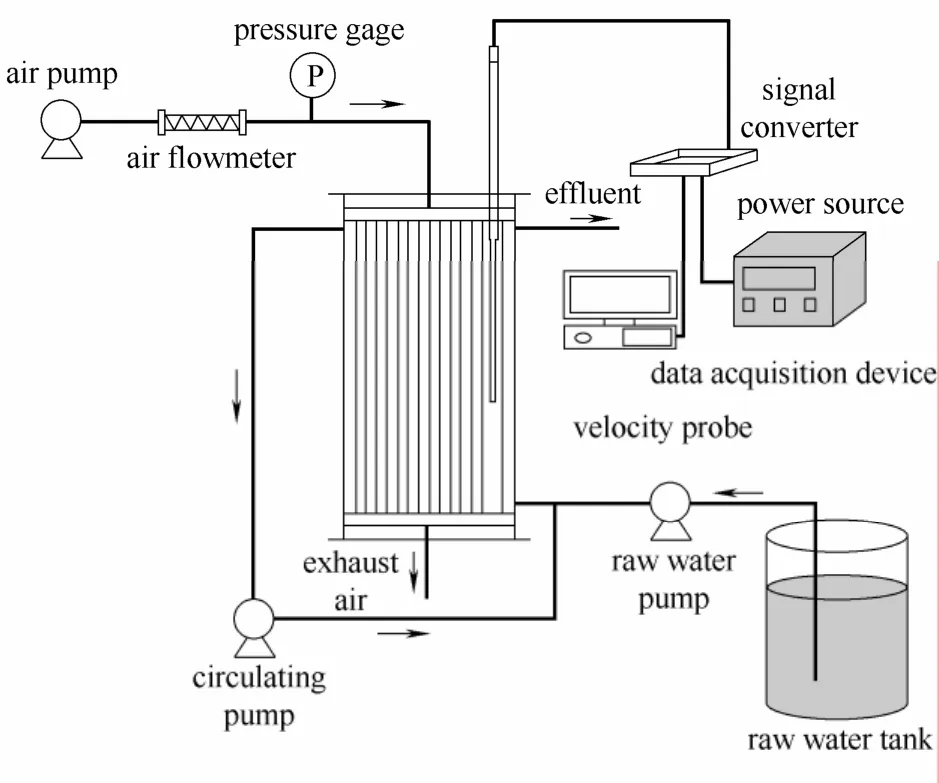

實驗裝置如圖1所示,采用蠕動泵進水,溢流出水。主體反應(yīng)器用有機玻璃制作(內(nèi)徑45 mm,高300 mm),有效容積為2.0 L。反應(yīng)器設(shè)有循環(huán)水進口和出口,循環(huán)水經(jīng)隔膜泵循環(huán)到反應(yīng)器進水口,由循環(huán)水泵控制反應(yīng)器內(nèi)水流的循環(huán)流量。同時反應(yīng)器上部進氣,采取貫通式,底端排氣,通過出口調(diào)節(jié)閥控制水中溶解氧的濃度。實驗采用三維電磁流體測速儀(ACM3-RS,日本)測試距離反應(yīng)器底部不同高度處截面水流流速情況。

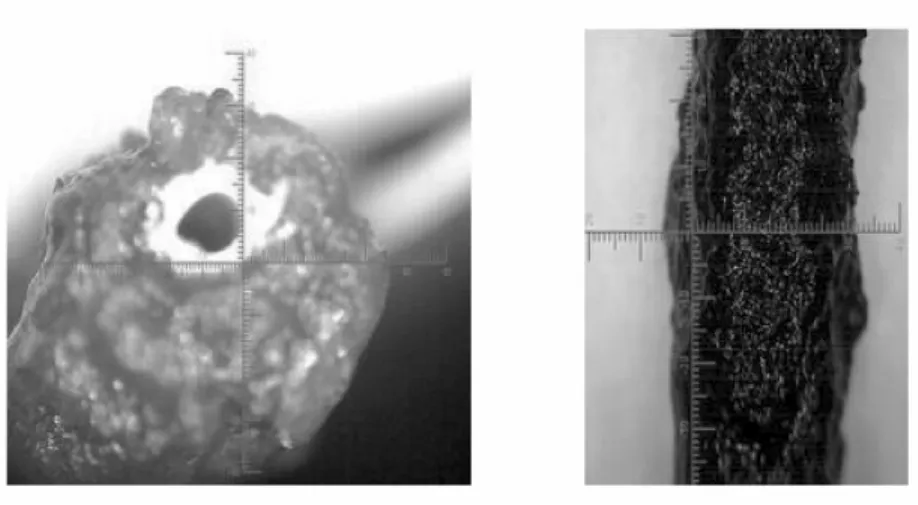

本實驗采用疏水性聚偏氟乙烯中空纖維微孔膜作為生物膜載體,每根纖維有效長度 300 mm,內(nèi)徑0.8 mm,外徑1.1 mm,平均孔徑0.16 μm。實驗使用CCD相機(MLM3XMP, OPT, 中國)測定穩(wěn)定運行的MABR膜纖維的生物膜厚度在1.65 mm左右,如圖2所示。

1.2 計算模型的建立

圖1 膜曝氣生物膜反應(yīng)器工藝流程Fig.1 Experimental diagram of membrane aerated biofilm reactor

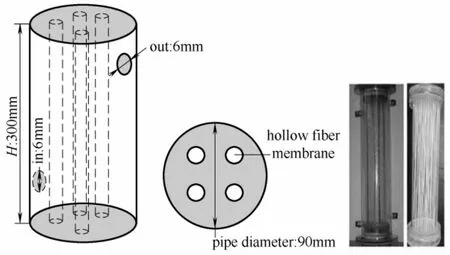

對等體積實驗反應(yīng)器進行模擬,圖3為模擬組件簡化模型。組件尺寸為:Φ90×300 mm;循環(huán)流量的進出口呈對角線分布,半徑為 3 mm,距離上下兩端的距離均為 5 mm。考慮到生物膜厚度,將膜纖維的模擬半徑設(shè)為2.2 mm,其中生物膜的模擬厚度設(shè)為1.65 mm(根據(jù)圖2實驗測定)。反應(yīng)器包括液相(水)、氣相(空氣)和固相(脫落的生物膜)三相體系。空氣從膜纖維內(nèi)部流通,在膜纖維壁面及生物膜內(nèi)部進行無泡傳質(zhì);固相為分散相,假設(shè)脫落的生物膜在反應(yīng)器中均勻分布,流體視為均一混合相,其密度介于0.9~1.0 g·ml?1之間,與水接近,并且生物膜脫落率較低,為了便于研究殼程流場特性,可忽略氣相與固相的影響,因此本研究模擬是單相水流流動。其中模擬條件假設(shè)為:(1)生物膜光滑均勻;(2)中空纖維膜為剛性;(3)膜纖維之間無黏結(jié)。

圖2 膜纖維橫縱截面CCD相片F(xiàn)ig.2 CCD photo of membrane fiber in cross-section and vertical-section

圖3 物理模型簡化圖及反應(yīng)器殼程膜組件實物圖Fig.3 Simplified diagram of physics model and membrane module photo in reactor

1.3 邊界條件與網(wǎng)格劃分

借助Fluent前處理軟件Gambit繪制模型并進行網(wǎng)格分區(qū)劃分,選取混合網(wǎng)格(Tet/Hybrid 類型),由Gambit的TGrid工具自動劃分,網(wǎng)格尺寸內(nèi)部間隔(interval size)大小取值為1。穩(wěn)態(tài)3D分離顯式解算器,模擬采用標準k-ε兩方程湍流模型,一階迎風(fēng)格式離散方程,用SIMPLE算法求解流場,設(shè)置時間步長為0.01 s進行非穩(wěn)態(tài)計算,收斂判斷條件為迭代殘差小于 10-5。設(shè)置入口邊界條件為速度入口邊界條件,出口邊界條件為自由液面液體出流,反應(yīng)器壁面及膜組件壁面設(shè)置為不透水的無滑移壁面,反應(yīng)器為fluid邊界條件。

2 計算結(jié)果及分析

2.1 填充方式對MABR反應(yīng)器內(nèi)速度場的影響

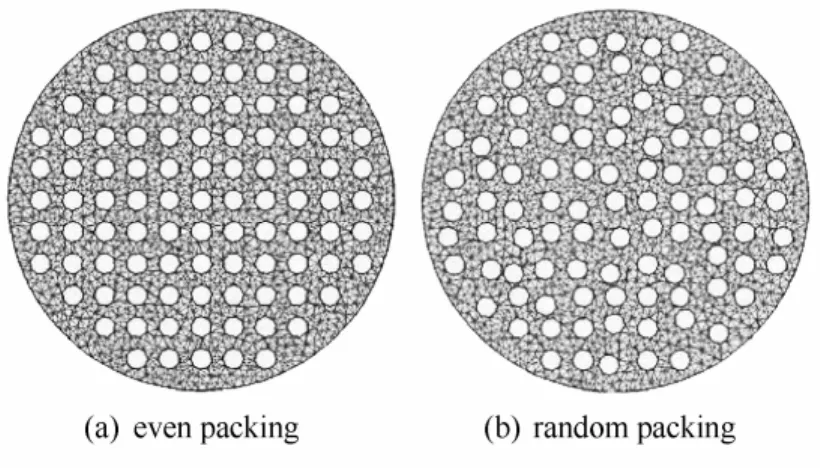

膜組件的填充方式直接關(guān)系著殼程內(nèi)部的水流方向及能量的分布,進一步影響著不同位置膜纖維上生物膜的生長情況。本研究利用隨機順序添加算法(random sequential addition, RSA)[15]建立填充密度為 30%的隨機填充 MABR膜組件的三維幾何模型。設(shè)置循環(huán)流量為7.62 L·min?1,模擬對比規(guī)則填充和隨機填充兩種方式對反應(yīng)器內(nèi)部速度場的影響。圖4為膜纖維的兩種排布方式。

圖4 膜纖維排布方式Fig.4 Distribution of membrane fiber

圖5為沿反應(yīng)器Z軸方向7個截面速度云圖,由此反映殼程內(nèi)部整體流速情況。由圖可以看出,規(guī)則填充方式下反應(yīng)器內(nèi)整體速度分布較為均勻,該流場分布更有利于生物膜的傳質(zhì)及均衡生長;而隨機填充的方式改變了殼程內(nèi)部的水流方向,膜組件內(nèi)部偏流現(xiàn)象嚴重,由于膜纖維為隨機分布狀態(tài),不同區(qū)域的局部封裝分率不同,從而導(dǎo)致流體在殼程流量分布不均勻,局部封裝分率高的區(qū)域流通截面積小,該部分的膜纖維間距較近,使得膜纖維間的流道變窄,流速過慢,間隙更小的區(qū)域,將會出現(xiàn)膜纖維黏結(jié)的情況,降低膜纖維上的微生物的附著量;局部封裝分率低的區(qū)域則流量較大,流速高,生物膜易脫落。反應(yīng)器截面流體徑向分布這種不均勻現(xiàn)象將會嚴重影響反應(yīng)器傳質(zhì)效果及生物總量。Costello等[16]對中空纖維膜組件內(nèi)殼程流動阻力系數(shù)進行了實驗測量,測得的不規(guī)則排布阻力系數(shù)明顯小于規(guī)則排列時的阻力系數(shù),同樣表明不規(guī)則排布的纖維束間存在明顯的溝流現(xiàn)象。

圖5 反應(yīng)器Z軸方向不同截面速度云圖Fig.5 Velocity contour of different cross-section along Z direction

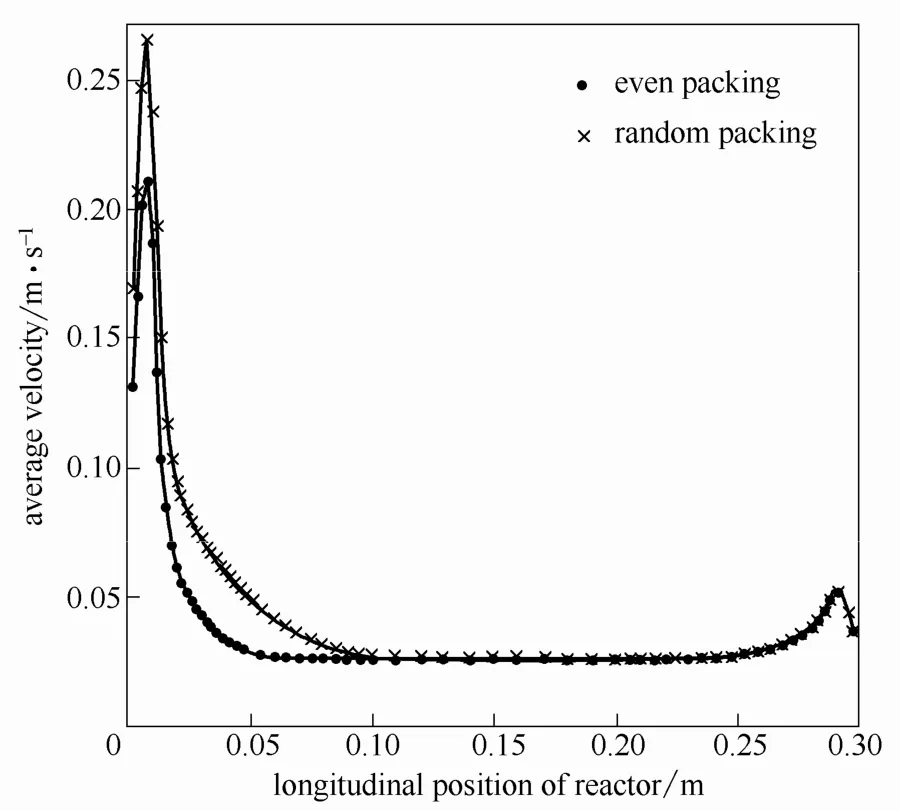

從圖6中距離反應(yīng)器底部不同高度處截面的平均速度變化曲線可知,兩種填充方式下,截面平均速度變化曲線大致相同,反應(yīng)器進口截面流速最大,經(jīng)過一段長度后,流速分布與紊流脈動達到均勻流正常狀態(tài),此時反應(yīng)器截面流速分布較均勻;由于出口處流道截面的變化,出口處截面流速又增加。對比可知,隨機填充時,反應(yīng)器進口處流速較大,對進口處生物膜沖刷力強,動能損失大。而規(guī)則填充方式下,截面流速穩(wěn)定區(qū)域較長,整體流速沿縱軸方向分布較均勻。因此為減少溝流偏流現(xiàn)象,減少動能損耗及膜纖維的黏結(jié),使流場分布更加均勻,MABR反應(yīng)器的膜組件建議采用規(guī)則填充方式。

圖6 距反應(yīng)器底部不同高度截面平均速度變化曲線Fig.6 Average velocity of cross-section along vertical direction

2.2 填充密度對MABR反應(yīng)器內(nèi)速度場的影響

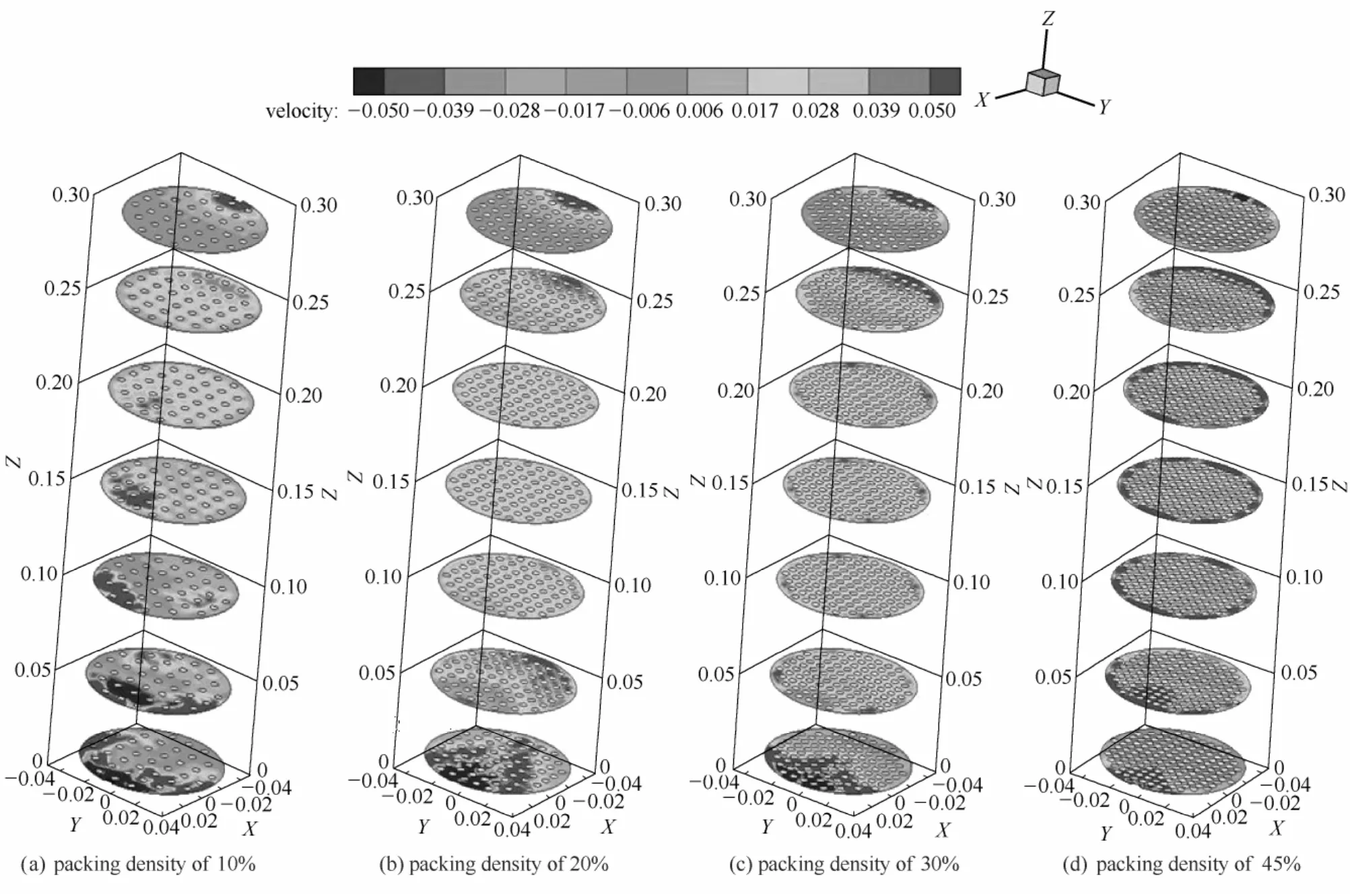

填充密度對 MABR反應(yīng)器內(nèi)部的水力分布起著重要作用。Seong-Hoon等[17]將膜組件填充密度定義為膜組件單位垂直投影面積上容納的纖維投影面積。提高組件填充率,可以為微生物提供更大的掛膜面積,滿足曝氣充氧及微生物附著的需要。本文模擬了規(guī)則填充,循環(huán)流量為7.62 L·min?1,填充密度分別為 10%、20%、30%、45%時膜纖維外表面的水力分布情況。

由圖7可知,不同填充密度下反應(yīng)器內(nèi)的流場分布區(qū)別很大。填充密度為10%時,速度分布不均勻程度高,存在明顯的偏流現(xiàn)象,該流場分布對于MABR來說,使有機負荷分配不均勻,并且會影響生物膜的均勻生長;隨著填充密度的增加,膜截面流場分布得到很大改善,反應(yīng)器內(nèi)部流場分布逐漸均勻;當(dāng)填充密度為30%時,膜纖維間的速度場分布整體均勻適中,且在Z=0.05 m截面處,流場分布趨于均勻,相對于填充密度為20%時的截面速度云圖,反應(yīng)器流場達到穩(wěn)定的縱軸方向更長;但是當(dāng)反應(yīng)器填充密度增大到45%時,由于反應(yīng)器內(nèi)部填充的膜纖維太過密集,使得組件內(nèi)流動阻力分布不均,流體傾向于流向流動阻力較小的組件內(nèi)壁附近,水流沿著反應(yīng)器內(nèi)壁流出,從而反應(yīng)器內(nèi)部形成溝流;而反應(yīng)器中部流速遠低于內(nèi)壁附近流速,這樣的流場分布,使得反應(yīng)器內(nèi)部膜纖維表面的微生物得不到較好的有機物供給,會造成反應(yīng)器整體的生物量減少,同時膜纖維的密集排布會使掛膜后的纖維黏結(jié),導(dǎo)致有效生物膜面積降低。

圖7 填充密度分別為10%、20%、30%、45%下反應(yīng)器Z軸方向不同截面速度云圖Fig.7 Velocity contour of different cross-section (packing density=10%, 20%, 30%, 45%)

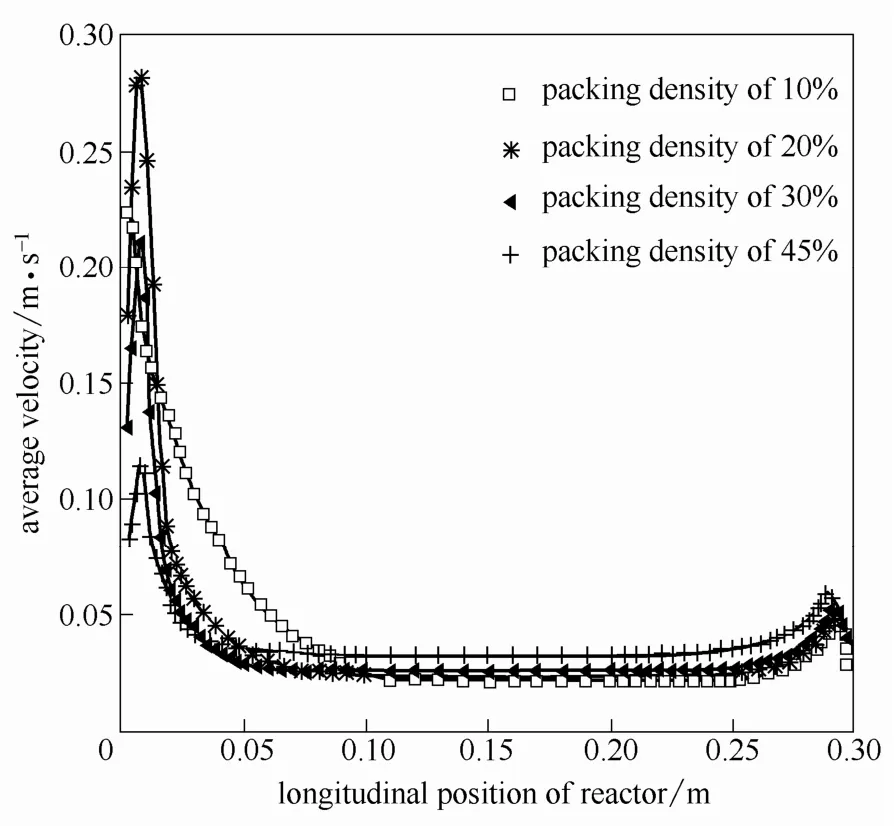

圖8 不同填充密度下距反應(yīng)器底部不同高度截面平均速度變化曲線Fig.8 Average velocity of cross-section along vertical direction at different packing density

圖8為不同填充密度下距反應(yīng)器底部不同高度截面平均速度變化曲線,當(dāng)填充密度為10%時,沿縱軸方向截面的平均速度逐漸降低之后趨于平穩(wěn),并且穩(wěn)定時的截面平均流速低;填充密度為20%時,反應(yīng)器進口處流速較大,即進口處動能損失嚴重,反應(yīng)器整體平均流速略低于填充率為30%時;填充密度為 45%時,填充率較高,內(nèi)壁處流動阻力小,水流沿著反應(yīng)器壁面損失,導(dǎo)致它的穩(wěn)定截面流速高于其他填充密度;所以填充密度為 30%時,反應(yīng)器沿縱軸方向整體截面流速分布相對穩(wěn)定,流場分布較為均勻,更有利于MABR生物膜的有效傳質(zhì)。因此合理地設(shè)計膜組件填充密度,是減少膜組件溝流和死區(qū)問題的一種潛在方法。

2.3 循環(huán)流量對MABR反應(yīng)器內(nèi)速度場的影響

合適的水力學(xué)條件有助于提高反應(yīng)器內(nèi)生物膜與液相傳質(zhì)效率,防止生物膜過厚。不同的水動力條件下,生物膜的形成、結(jié)構(gòu)以及營養(yǎng)物質(zhì)在生物膜表面及內(nèi)部的傳質(zhì)過程均有所不同。因此,研究反應(yīng)器內(nèi)循環(huán)流量對 MABR殼程流場及生物膜的影響是一項重要的研究內(nèi)容。

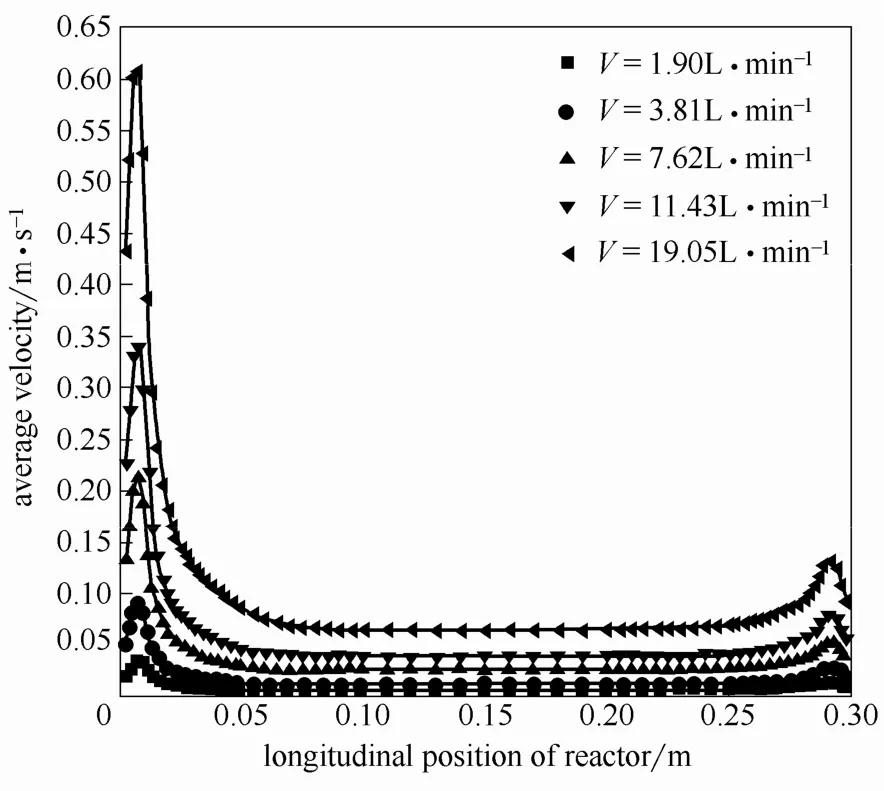

2.3.1 模擬循環(huán)流量對 MABR反應(yīng)器內(nèi)速度場的影響 研究模擬了填充密度為 30%,規(guī)則填充方式下,不同循環(huán)流量下反應(yīng)器內(nèi)沿縱軸方向截面平均速度的變化情況。由圖9可知,不同循環(huán)流量下,沿Z軸方向截面平均流速變化趨勢大致相同,反應(yīng)器在進水口處截面水流流速較大,之后速度趨于平緩,最后在反應(yīng)器出口處速度又增大。并且循環(huán)流量越大,反應(yīng)器進口截面水流流速越大,即進口動能損失越大。當(dāng)反應(yīng)器內(nèi)水流流速較低時,反應(yīng)器中湍流度較低,此時生物膜表面液體邊界層較厚,會造成傳質(zhì)效率的降低。隨著循環(huán)流量的增加,水體的擾動加劇,高水流流速能加強反應(yīng)器內(nèi)的湍流程度,降低邊界層厚度,生物膜表面的層流層變薄,可強化生物膜與液相間的傳質(zhì)過程。由圖中模擬計算數(shù)值可知,隨著循環(huán)流量的增大,反應(yīng)器穩(wěn)定截面平均流速增加;最大循環(huán)流量為 19.05 L·min?1時,反應(yīng)器內(nèi)穩(wěn)定截面流速最大可以達到 7.00 cm·s?1左右。Li等[8]和Casey等[9]的研究結(jié)果表明,反應(yīng)器內(nèi)截面流速在1~12 cm·s?1范圍內(nèi),既可以保證生物膜有效的物質(zhì)傳遞,又能確保底物一定的去除速率。但當(dāng)循環(huán)流量為7.62 L·min?1時,反應(yīng)器進口處截面最大平均流速已經(jīng)達到20 cm·s?1,超過文獻中提到的<12 cm·s?1的限制,該流速下有可能會對進口處生物膜產(chǎn)生較劇烈沖刷,使生物膜脫落;當(dāng)循環(huán)流量高于7.62 L·min?1時,進口處截面最大平均流速更大,且沿縱軸方向流速穩(wěn)定區(qū)域較低循環(huán)流量下的穩(wěn)定區(qū)域要短。因此,本研究認為有必要實驗驗證7.62 L·min?1的循環(huán)流量是否對生物膜有較大影響。

圖9 距反應(yīng)器底部不同高度截面平均速度變化曲線Fig.9 Average velocity of cross-section along vertical direction

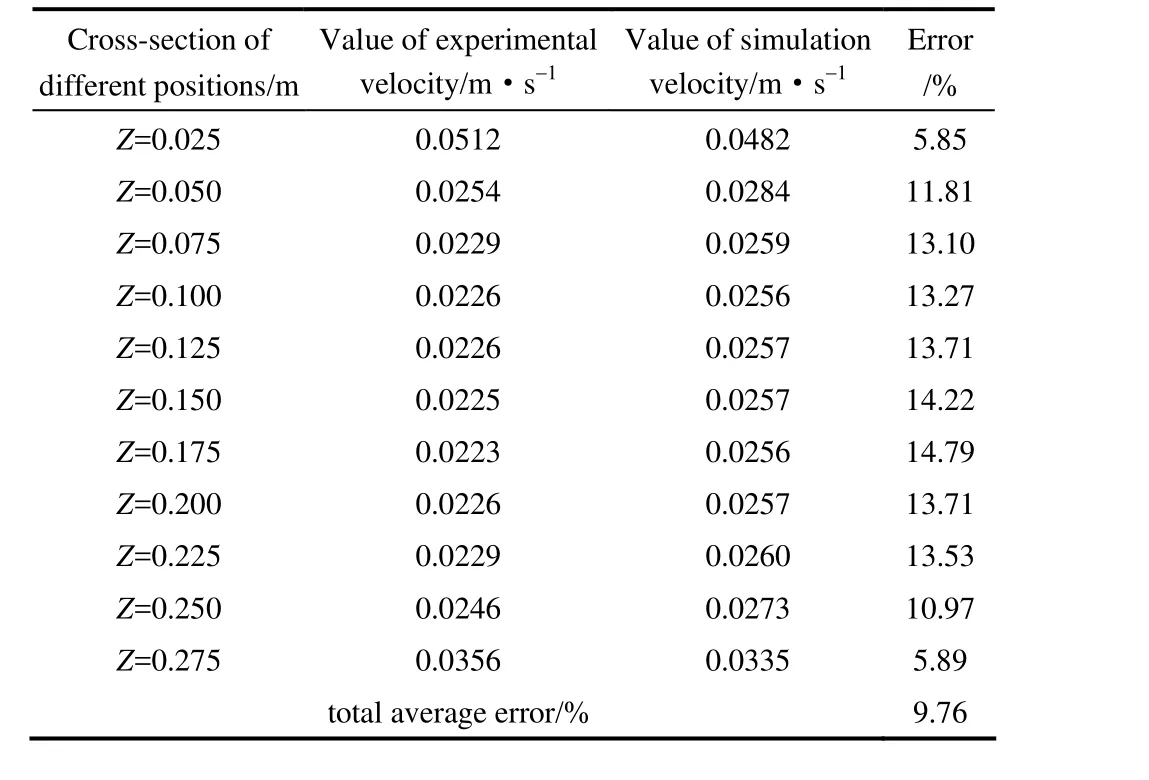

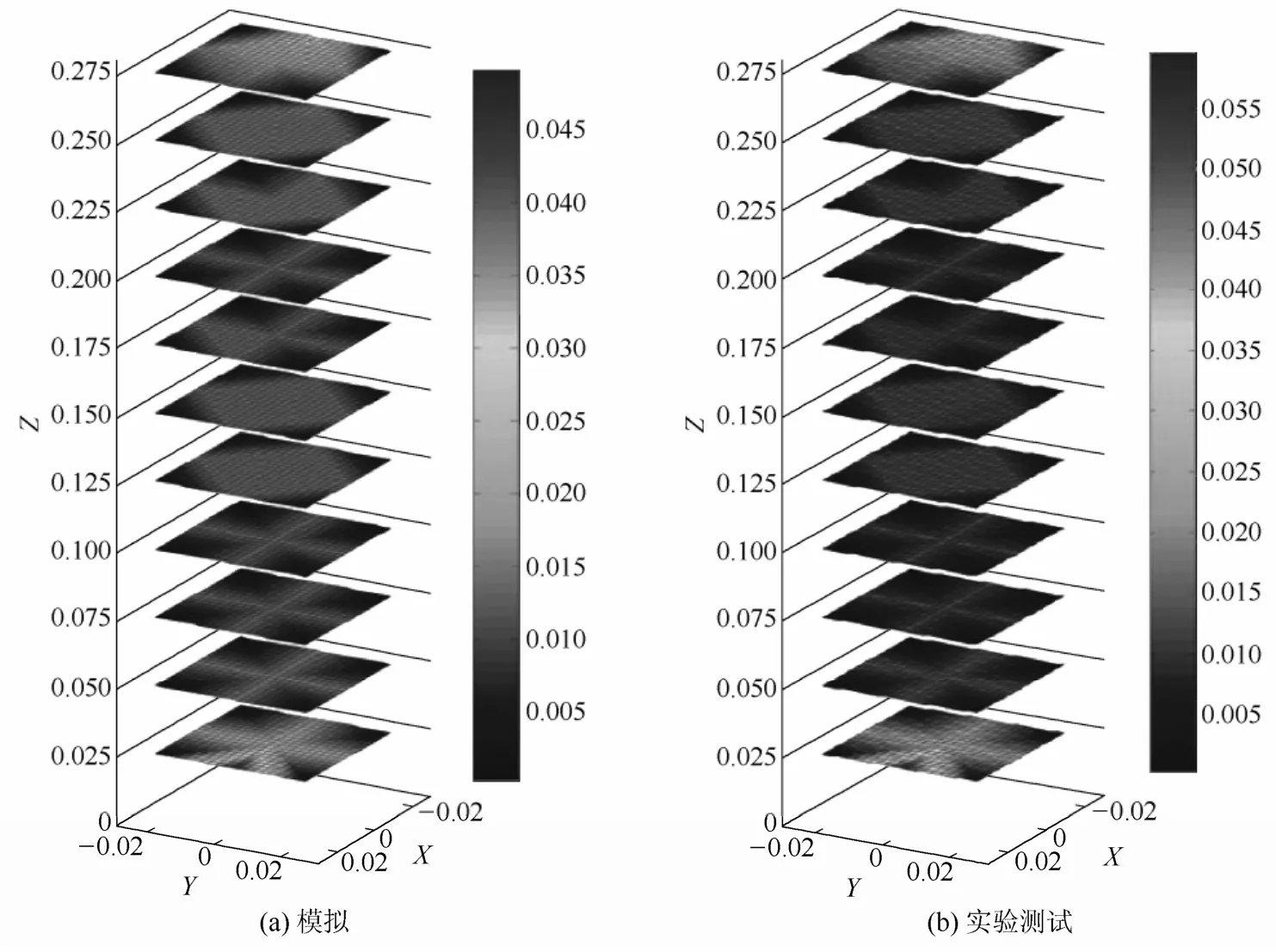

2.3.2 實驗測速與模擬計算對比驗證 為了檢驗?zāi)M結(jié)果的準確性,實驗借助三維電磁流體測速儀測試反應(yīng)器不同截面的水流流速情況。實驗選取 11個截面進行測定,每個截面均勻選取5個點進行測試,每個測試點采集速度時間為 3 min,采集頻率為20 Hz。根據(jù)算出的各個測試點的平均速度,最后計算出距反應(yīng)器底部不同高度處各截面的平均速度。表1為循環(huán)流量為7.62 L·min?1時,反應(yīng)器各截面平均速度與模擬截面平均速度對比;將不同截面各個測試點的實驗數(shù)據(jù)與對應(yīng)的模擬數(shù)值分別通過 MATLAB軟件進行擬合,得出反應(yīng)器內(nèi)部各截面的三維切面圖,如圖10所示。

表1 反應(yīng)器速度場分析Table 1 Velocity flow field analysis in reactor

由表1可知:沿組件軸向方向,實驗測試的截面平均速度先減小,趨于平緩后再逐漸增大,截面穩(wěn)定平均流速在0.023 m·s?1左右。對比實驗測得速度值和模擬計算速度值,兩者基本吻合,平均誤差為 9.76%。通過對比模擬與實驗條件下反應(yīng)器各截面的三維切面圖可知,反應(yīng)器內(nèi)部流速分布情況大致相同,反應(yīng)器進出口處流速偏大,整體反應(yīng)器內(nèi)部流速分布比較均勻。

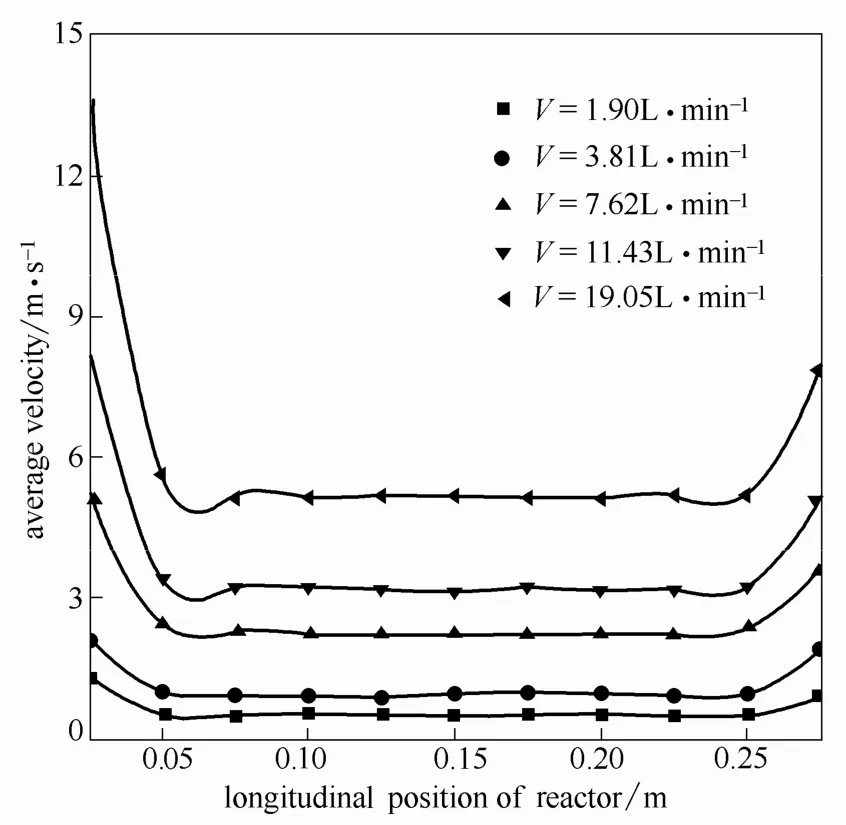

圖11為不同循環(huán)流量下,實驗測定距反應(yīng)器底部不同高度截面平均速度的分布情況。由圖可知,反應(yīng)器在不同循環(huán)流量下,實驗測得的截面平均流速變化情況與模擬情況變化趨勢相近,隨著循環(huán)流量的增大,反應(yīng)器截面平均流速增加。反應(yīng)器內(nèi)流速情況都是反應(yīng)器進口位置處截面流速較大,之后減小至趨于平緩,最后由于流道截面積變化,反應(yīng)器出口處截面流速又增大。綜上所述,采用數(shù)值模擬的方法反映MABR殼程水流流動情況,具有一定的準確性和實用性。

圖10 反應(yīng)器Z軸方向各截面的三維擬合切面圖Fig.10 Three-dimensional fitting of different cross-section in reactor

圖11 不同循環(huán)流量下距反應(yīng)器底部不同高度截面平均速度變化曲線Fig.11 Average velocity of cross-section along vertical direction at different circulation flow rate

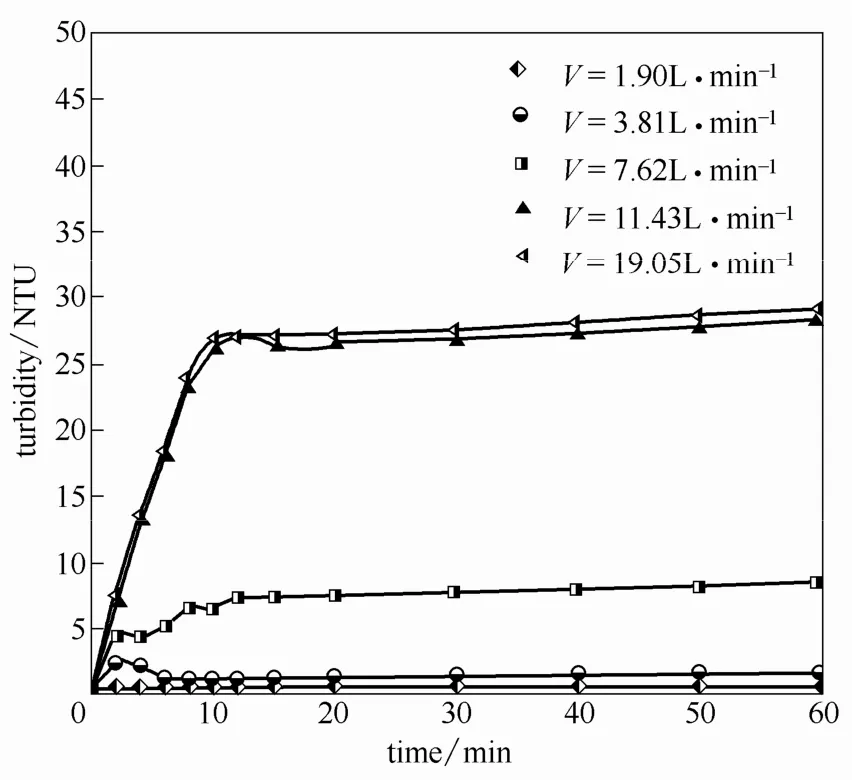

2.3.3 循環(huán)流量對 MABR內(nèi)生物膜的影響 由于循環(huán)流量太高,會造成膜纖維表面生物膜的脫落,進而影響微生物膜形態(tài)和結(jié)構(gòu),影響反應(yīng)器整體的脫氮效果,因此實驗選取穩(wěn)定運行的膜曝氣生物膜反應(yīng)器,通過測定不同循環(huán)流量下反應(yīng)器內(nèi)混合液濁度的變化情況,判斷生物膜的脫落情況。實驗中,將純水加入到已經(jīng)達到穩(wěn)定運行的反應(yīng)器中,不同循環(huán)流量下循環(huán)60 min,取出混合液測定出水濁度,考察生物膜的脫落情況。

如圖 12所示:隨著循環(huán)流量的增加,混合液的濁度隨時間逐漸升高,循環(huán)流量增加到 7.62 L·min?1時,反應(yīng)器內(nèi)濁度仍可以保持在7.0 NTU以下,說明進口處截面最大平均流速0.20 m·s?1,未對進口處生物膜帶來破壞效果。當(dāng)循環(huán)流量增加到11.43 L·min?1時,截面最大進口流速達到0.33 m·s?1,混合液濁度迅速增大,之后趨于平穩(wěn),最大達到27.2 NTU,這說明當(dāng)流速超過一定值后,水流所產(chǎn)生的水力剪切力超過了外層生物膜的吸附能力,導(dǎo)致部分外層生物膜開始脫落,此時觀察反應(yīng)器進口位置,發(fā)現(xiàn)膜表面附著的生物膜大量脫落。繼續(xù)增加循環(huán)流量到19.05 L·min?1時,濁度沒有進一步增加,基本保持在28 NTU左右,說明靠近膜纖維表面的生物膜具有更強的附著能力,生物膜結(jié)構(gòu)更緊湊。因此控制反應(yīng)器內(nèi)循環(huán)流量為 7.62 L·min?1時,不會造成膜纖維外表面附著的生物膜脫落,且反應(yīng)器內(nèi)濁度可以保持在7.0 NTU以下。

圖12 不同循環(huán)流量下混合液濁度隨時間的變化Fig.12 Mixture turbidity through time at different circulation flow rate

3 結(jié) 論

(1)MABR反應(yīng)器的膜組件采用規(guī)則填充方式時,可以有效減少溝流偏流現(xiàn)象,減少動能損耗及膜纖維黏結(jié)情況,并可以使流場分布更加均勻。

(2)填充密度對 MABR殼程速度場的影響顯著,并且存在一最佳值;當(dāng)填充密度為30%時,反應(yīng)器整體速度場比較均勻穩(wěn)定,有利于MABR生物膜的有效傳質(zhì)。當(dāng)填充密度過低或過高時,反應(yīng)器偏流溝流現(xiàn)象嚴重。

(3)實驗采用三維電磁測速儀對實體模型進行流場測量,得到反應(yīng)器內(nèi)流場速度與模擬值接近,誤差小于10%,說明采用數(shù)值模擬的方法反映MABR內(nèi)殼程水流流動情況,具有一定的準確性和實用性。

(4)循環(huán)流量低時,較低的截面平均流速會導(dǎo)致生物膜傳質(zhì)速度慢。而循環(huán)流量過大,使得反應(yīng)器進口流速過大,對進口處生物膜沖刷力大。結(jié)合實驗與模擬結(jié)果可知,當(dāng)循環(huán)流量為7.62 L·min?1時,反應(yīng)器內(nèi)截面平均流速可以維持在0.026 m·s?1左右,該截面流速既可以保證反應(yīng)器內(nèi)生物膜有效的物質(zhì)傳遞,并且進口處截面最大平均流速低于0.20 m·s?1,不會造成進口處膜纖維外層附著的生物膜脫落。

[1]Gong Z, Yang F L, Liu S T, Bao H, Hu S W, Furukawa K. Feasibility of a membrane-aerated biofilm reactor to achieve single-stage autotrophic nitrogen removal based on Anammox [J].Chemosphere,2007, 69(5): 776-784

[2]Wang Xiaodong (王曉東), Zhao Xinhua(趙新華), Li Xia(李霞).Review of study on membrane aerated biofilm reactor [J].Chemical Industry and Engineering Progress(化工進展), 2005, 24(10): 1141-1146

[3]Syron E, Casey E. Membrane-aerated biofilms for high rate biotreatment: performance appraisal, engineering principles,scale-up,and development requirements [J].Environmental Science and Technology, 2008, 42(6): 1833-1844

[4]Satoh H, Ono H, Rulin B,et al. Macroscale and microscale analyses of nitrification and denitrification in biofilms attached on membrane aerated biofilm reactors [J].Water Research, 2004,38(6): 1633-1641

[5]Beyenal H, Lewandowski Z. Internal and external mass transfer in biofilms grown at various flow velocities [J].Biotechnology Progress,2002, 18(1): 55-61

[6]Picioreanu C, van Loosdrecht M, Heijnen J. Two-dimensional model of biofilm detachment caused by internal stress from liquid flow [J].Biotechnology and Bioengineering, 2001, 72(2): 205-218

[7]Wu J, Chen V. Shell-side mass transfer performance of randomly packed hollow fiber modules [J].Journal of Membrane Science, 2000,172(1/2): 59-74

[8]Li Tinggang, Liu Junxin, Bai Renbi. Membrane-aerated biofilm reactor for the treatment of acetonitrile wastewate [J].Environmental Science and Technology, 2008, 42(6): 2099-2104

[9]Casey E, Glennon B, Hamer G. Biofilm development in a membraneaerated biofilm reactor: effect of flow velocity on performance [J].Biotechnology and Bioengineering, 2000, 67(4): 476-486

[10]Wei X, Li B A, Zhao S,et al. COD and nitrogen removal in facilitated transfer membrane-aerated biofilm reactor (FT-MABR)[J].Journal of Membrane Science, 2012, 389(1): 257-264

[11]Qiang Chengcheng, Li Bao’an, Zhang Jian. A membrane-aerated bioreactor for simulated oilfield wastewater treatment [J].Advanced Materials Research, 2012, 550-553: 2312-2314

[12]Ding Z W, Liu L Y, Ma R Y. Study on the effect of flow maldistribution on the performance of the hollow fiber modules used in membrane distillation[J].Journal of Membrane Science, 2003, 215(1/2): 11-23

[13]Zhang Xiaoguang (張曉光), Ding Weiping (丁衛(wèi)平), Zhao Gang (趙剛), Yang Jiming (楊基明), Gao Dayong (高大勇). Shell side mass transfer coefficient in randomly packed hollow fiber bundles [J].Journal of Chemical Industry and Engineering(China)(化工學(xué)報),2006, 57(12): 2823-2827

[14]Zhang Li (張力), Ju Shunxiang (鞠順祥), Yan Yunfei (閆云飛),Zhang Zhi’en (張智恩). Numerical study on absorption of carbon dioxide and mass transfer performance in hollow fiber membrane contactor [J].CIESC Journal(化工學(xué)報), 2014, 65(6): 2285-2293

[15]Yang Yi (楊毅), Wang Baoguo (王保國), Peng Yong (彭勇).Numerical simulation of shell-side flow in hollow fiber membrane modules [J].Journal of Chemical Industry and Engineering(China)(化工學(xué)報), 2008, 59(8):1979-1985

[16]Costello M J, Fane A G, Hogan P A, Schofield R W. The effect of shell side hydrodynamics on the performance of axial flow hollow fiber modules [J].Journal of Membrane Science, 1993, 80: 1-11

[17]Seong-Hoon Y, Hyung-Soo K, Ik-Tae Y. Optimization model of submerged hollow fiber membrane [J].Journal of Membrane Science,2004, 234(1-2): 147-156