干-濕冷卻系統對空冷機組熱經濟性影響的分析

郭民臣,紀執琴,安廣然,李安生

(華北電力大學能源動力與機械工程學院,北京 102206)

引 言

空冷機組由于節水效果好,在我國“富煤缺水”的三北地區得到了廣泛應用[1-4]。與同容量的濕冷機組相比,空冷機組冷端節水量通常可達97%以上,可以節約全廠用水的2/3[5]。到2015年,全國空冷機組將達百座,總容量約為100 GW,將占火電裝機容量的12%[6]。

空氣溫度是影響空冷機組冷卻能力的重要因素。在夏季高溫時段,機組背壓可高達 45~50 kPa[7],使機組實際出力低于設計值,并導致機組的熱經濟性嚴重下降,甚至影響機組的運行安全,因此在夏季工況最大程度地降低汽輪機背壓是保證空冷機組出力和降低能耗的重要手段。干-濕冷卻系統可以解決夏季空冷系統冷卻容量不足的問題,按系統結構可分為合建式的干-濕冷卻塔和分建式的干-濕冷卻系統。

針對空冷機組與干-濕冷卻系統結合的問題,國內外學者做了很多研究。金生祥等[8]提出了將尖峰冷卻器、蒸發冷卻器和熱泵作為輔助冷卻設備與空冷機組結合以降低夏季背壓;Barigozzi等[9]對濕冷塔與熱電聯產機組相結合的系統進行了模擬,分析了環境溫度、風機負荷變化等對機組出力的影響;Phelps[10]設計了一種干-濕聯合冷卻塔,分析了該塔的節水性能;崔傳濤[11]開展了干-濕冷卻塔塔型的優化計算;張炳文等[12]對干-濕冷卻塔進行了設計及節水量的計算;Rezaei等[13]開展了干-濕冷卻塔的仿真模擬,對其可行性和節水量進行了研究。以往研究結果表明,干-濕聯合冷卻既能實現節水目標,又能明顯提高機組的熱經濟性。

目前關于干-濕冷卻塔設計的研究較多[14-15],而分建式干-濕冷卻系統的理論研究較少[16],因此,本研究針對分建式干-濕冷卻系統探討了該系統的運行方式,建立了熱經濟性分析模型,并揭示了主蒸汽流量和濕冷凝汽量對機組背壓和熱經濟性的影響規律。為了滿足用電需求的快速增長以及“節能減排”的目標,北方很多電廠“壓小上大”建立空冷機組,但是存在未達到廢棄年限的濕冷塔,如果將這些濕冷塔和空冷機組結合,組成干-濕冷卻系統,不僅能降低夏季運行工況背壓,提高機組的出力和熱經濟性,實現節水和節能的雙重目標,同時也可充分提高設備利用率。

1 干-濕冷卻系統及其運行方式

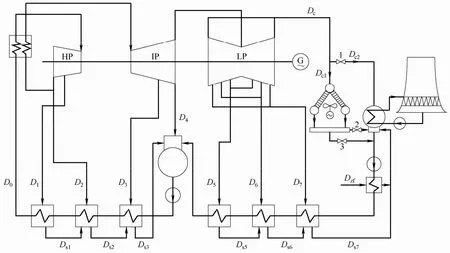

本研究的分建式干-濕冷卻系統如圖1所示,在直接空冷機組冷端增加一個由表面式凝汽器和濕冷塔組成的濕冷卻系統,將汽輪機排汽量Dc分流Dc2進入表面式凝汽器,與濕冷系統的循環冷卻水進行換熱,其余排汽Dc1進入直接空冷系統;空冷凝汽器與表面式凝汽器的壓力相等,兩部分凝結水在熱井匯合,經凝結水泵進入末級低壓加熱器。由于進入空冷塔的蒸汽量減少,機組背壓降低。與完全采用濕冷相比,該系統可以減少冷卻系統耗水量;與完全采用空冷相比,可以有效降低機組能耗,提高出力。

圖1 干-濕冷卻系統Fig.1 Schematic diagram of wet-dry hybrid cooling system

當環境溫度較低時,汽輪機排汽全部進入空冷塔冷凝,達到節水目的。對于供暖季節,還可以提高機組背壓,使部分或全部排汽進入表面式凝汽器,加熱循環水,循環水向熱用戶供熱,充分利用冷源熱量用于供熱,提高能源的綜合利用效率和電廠效益。

2 計算模型

夏季環境溫度較高時,空冷機組冷卻能力不足,無法保證機組在安全背壓范圍內運行,機組被迫降負荷運行,熱經濟性也隨之降低。在干-濕冷卻系統中,通過濕冷系統冷卻部分排汽補償原空冷系統的冷卻能力,最終使空冷機組夏季能夠帶滿負荷運行,并提高機組的熱經濟性。在干-濕冷卻系統中主蒸汽流量D0與進入表面式凝汽器的排汽分流量Dc2(濕冷凝汽量)變化將影響機組的背壓和出力,因此首先確定機組運行背壓與D0和Dc2的關系。

凝結水飽和溫度的確定是開展熱經濟性分析的基礎,視空冷凝汽器和表面式水冷凝汽器內凝結水溫度和排汽壓力相等。由于空冷風機群運行工況不變,基于η-NTU法[2]可得空冷凝汽器中水的飽和溫度為

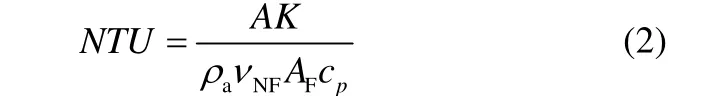

空冷凝汽器的傳熱單元數NTU為

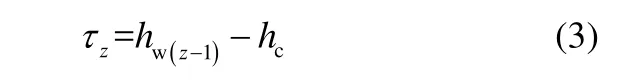

濕冷系統的采用降低了汽輪機的排汽壓力,進而導致凝結水溫度降低,因此壓力最低一級回熱器的凝結水進口溫度降低,其給水焓升和抽汽量將發生變化,本研究視該級加熱器的抽汽壓力和上端差均不變化,則最后一級低壓加熱器的給水焓升為

火電機組熱力系統中主蒸汽量或某一級抽汽量的變化會影響各級或相鄰級的抽汽量發生變化,為了方便計算各級抽汽量本研究采用熱力系統矩陣熱平衡方程式[17]

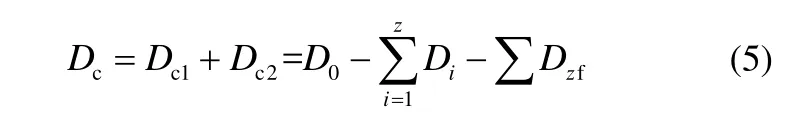

當沒有鍋爐排污等其他汽水損失時,汽輪機的排汽量、主蒸汽流量和各級抽汽量之間的關系為

其中,定義排汽分流比例為

汽輪機的發電功率為

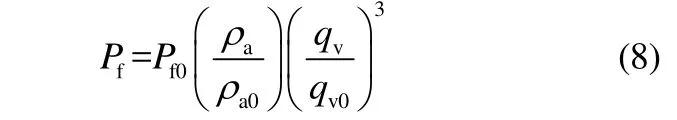

風機的耗功為

循環水泵耗功[18]為

式中tw1由環境濕球溫度確定,δ取4℃。

冷卻塔蒸發水量[19]為

式中k與冷卻塔進塔空氣干球溫度有關,取0.00155℃?1。

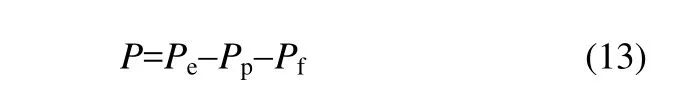

機組的凈功率為

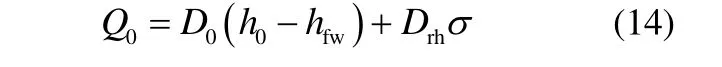

汽輪機的熱耗為

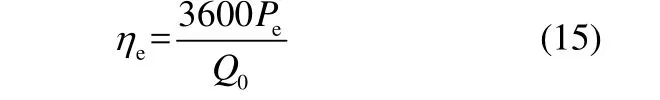

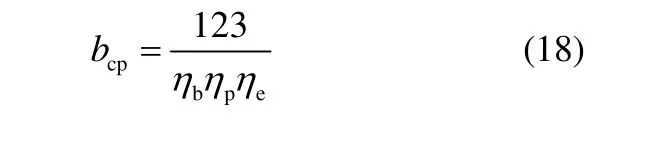

汽輪發電機組絕對電效率為

機組熱耗為

機組熱耗率為

發電標準煤耗率為

3 算例分析

3.1 主蒸汽流量、濕冷凝汽量對機組背壓和功率的影響

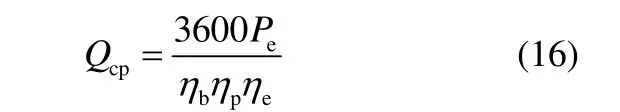

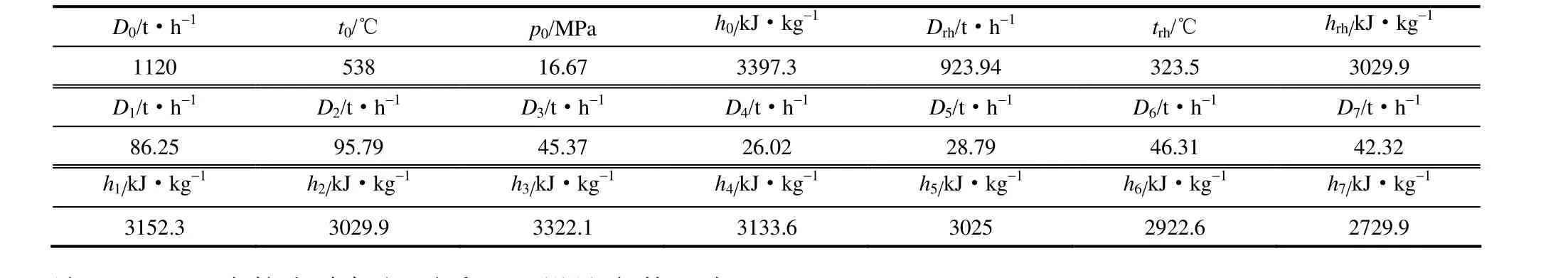

以某電廠 330 MW 直接空冷機組夏季工況為例,分析采用干-濕聯合冷卻系統后的熱經濟性。由于實際運行中空冷凝汽器存在積灰等問題,傳熱系數低于設計值[20],迎面風速也易受環境風和風機運行狀態影響,故夏季設計工況下機組運行背壓高于設計值,為保證機組運行安全一般采取降負荷運行。該330 MW直接空冷機組夏季工況設計參數見表1,空冷凝汽器夏季工況參數見表2。濕冷系統由表面式凝汽器和自然通風冷卻塔組成,循環冷卻水入口水溫為35℃,端差為4℃,空氣濕球溫度為30℃。

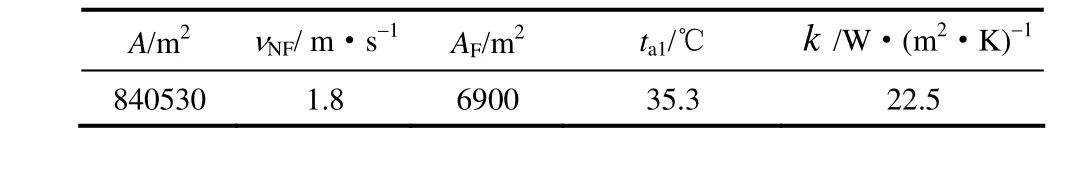

表1 330 MW空冷機組夏季工況設計參數Table 1 Designation parameters of 330 MW direct air cooling power unit for summer condition

表2 空冷凝汽器夏季工況參數Table 2 Operation parameters of air-cooled condenser for summer condition

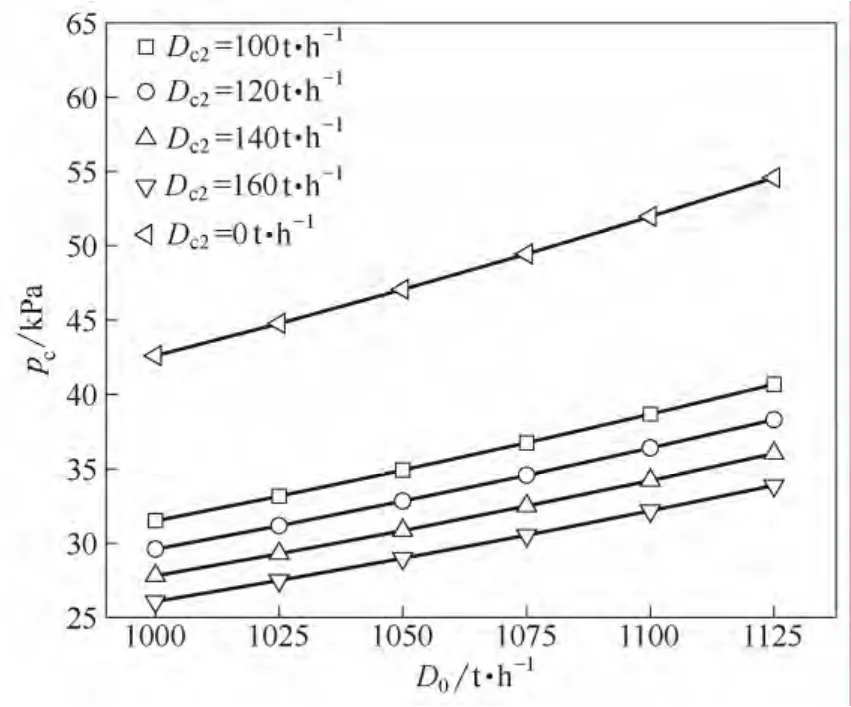

濕冷凝氣量過大將導致濕冷系統投資成本過高,也會增大耗水量,因此只分析了濕冷凝汽量較小時機組的熱經濟性。夏季工況下,該330 MW機組在不同濕冷凝汽量下汽輪機背壓隨主蒸汽流量的變化趨勢如圖2所示。直接空冷機組不采用干-濕冷卻系統時運行背壓過高,主蒸汽流量為1100 t·h?1時背壓高達52 kPa;采用干-濕冷卻系統后,當濕冷凝汽量為140 t·h?1時機組背壓可降低到34 kPa,降低了18 kPa,因此采用干-濕冷卻系統可以大幅降低機組背壓,保證機組安全運行。濕冷凝汽量一定時,隨著主蒸汽流量上升,機組排汽量隨之增大,由于冷卻系統運行工況不變,故機組背壓會上升。主蒸汽流量一定時,隨著濕冷凝汽量的增大,機組背壓下降,而且主蒸汽流量越大背壓下降的幅度越大。

圖2 凝汽器壓力隨主蒸汽流量的變化曲線Fig.2 Condensation pressures for various live steam flow rates

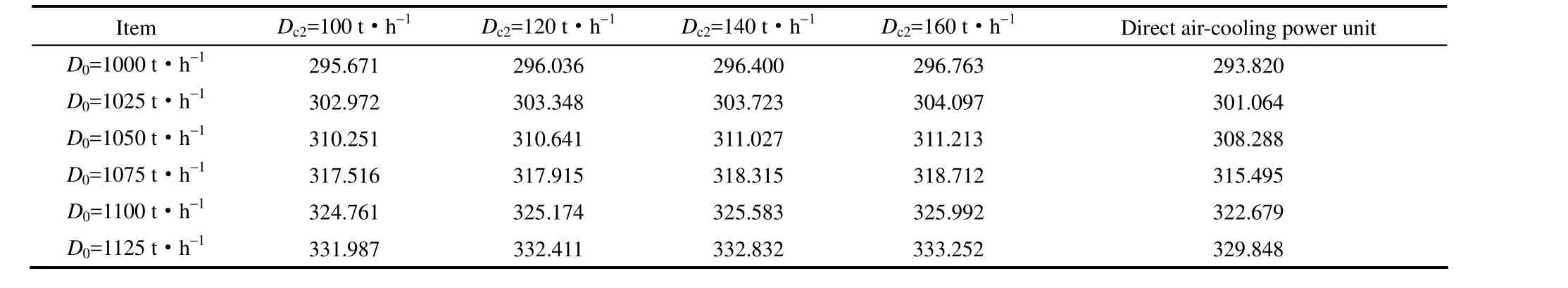

不同主蒸汽流量和濕冷凝汽量下汽輪機的發電功率見表 3。濕冷凝汽量不變時,發電功率隨主蒸汽流量的增加基本呈線性增大趨勢。濕冷凝氣量一定時,主蒸汽流量越大,機組發電功率增加越多。當濕冷凝汽量為 100 t·h?1,主蒸汽流量為 1000 t·h?1時汽輪機發電功率增加了1.85 MW,主蒸汽流量為1125 t·h?1時汽輪機發電功率增加了2.14 MW。

表3 不同主蒸汽流量和濕冷凝汽量下的機組發電功率Table 3 Power outputs for various live steam flow rates and exhaust steam flow rates in wet cooling condenser

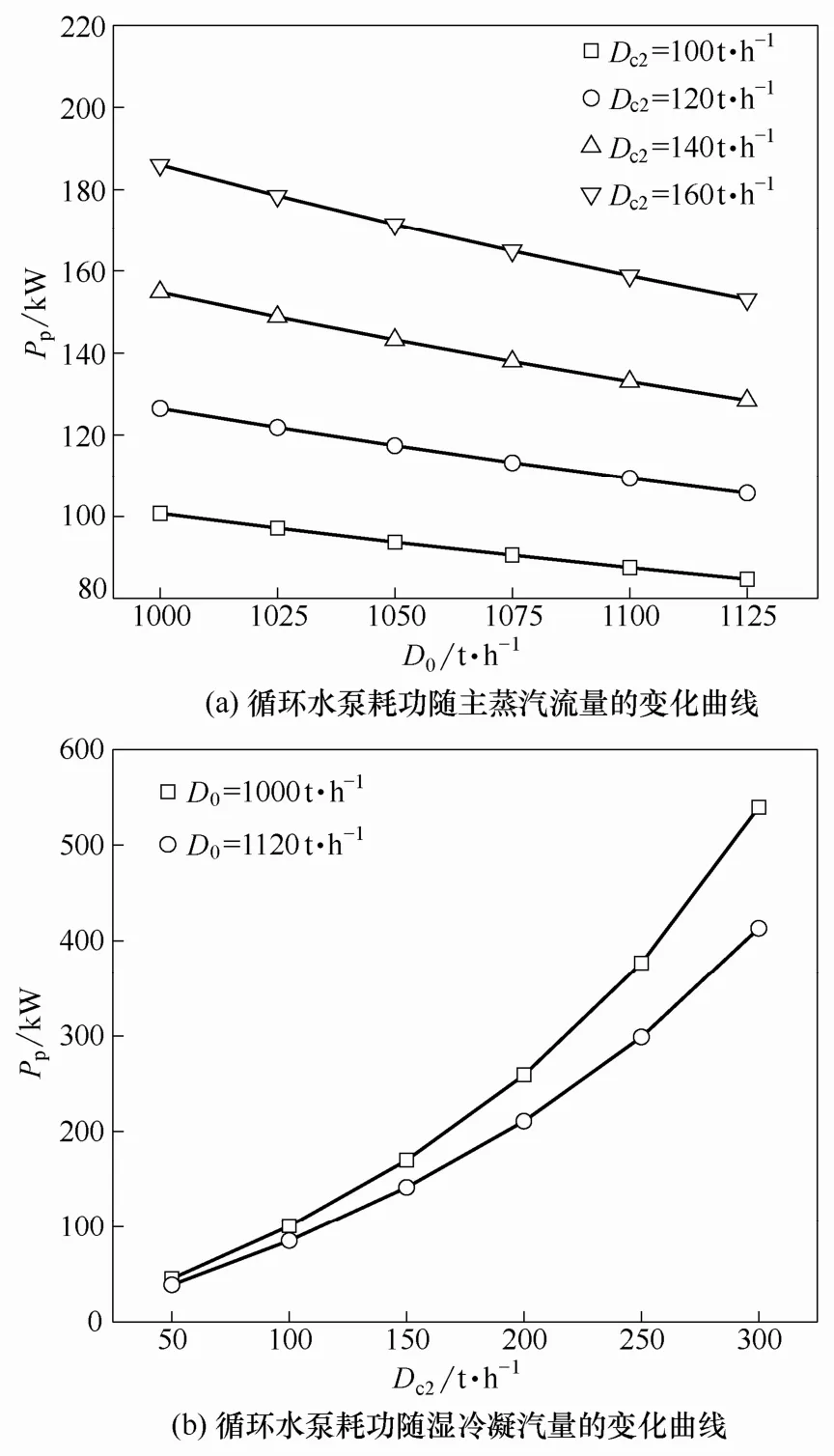

濕冷系統中循環水泵耗功的變化如圖3所示。從圖3(a)中可以看出,濕冷凝汽量不變時,循環水泵耗功隨主蒸汽流量增大而降低,而且降低幅度減小,這是因為隨主蒸汽流量增大機組背壓升高,循環冷卻水與排汽溫差增大,導致循環冷卻水的流量降低。從圖3(b)中可以看出,在主蒸汽流量不變時,隨濕冷凝汽量不斷增大循環水泵耗功也逐漸增大,而且呈大幅度上升,這是因為濕冷系統的排汽熱負荷隨濕冷凝汽量增大而增大,而循環冷卻水的流量增幅越來越大,所以循環水泵的耗功增幅變大。主蒸汽流量越大,循環水泵耗功越小,而且隨濕冷凝汽量增大降低幅度越明顯。

圖3 循環水泵耗功變化曲線Fig.3 Circulating pump power consumptions

不同主蒸汽流量下機組采用干-濕冷卻系統后機組凈功率(考慮空冷系統風機耗功和濕冷系統循環水泵耗功)的增加量隨濕冷凝汽量的變化如圖 4所示。主蒸汽流量一定時,濕冷凝汽量上升,機組發電功率增加幅度上升,但同時帶來循環水泵耗功的增加,因此機組凈功率的增加幅度逐漸減緩。隨著主蒸汽流量和濕冷凝汽量的增大,機組凈功率增加幅度上升,但是在增加機組凈功率的同時也要考慮濕冷系統的投資。

圖4 機組凈功率的增加量隨濕冷凝汽量的變化曲線Fig.4 Net power output increments for various wet-cooling condensation steam flow rates

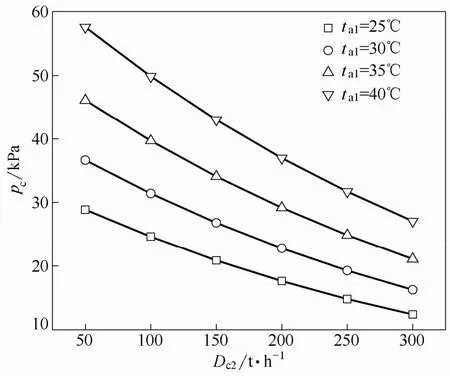

主蒸汽流量為1120 t·h?1時不同環境溫度下干-濕冷卻系統對空冷機組的影響如圖5~圖7所示。不同環境溫度下凝汽器壓力隨濕冷凝汽量的變化曲線如圖5所示。機組背壓隨濕冷凝汽量增加而降低,隨環境溫度升高而升高。環境溫度越高,濕冷系統對機組背壓的影響越大。當濕冷排汽量從50 t·h?1增加到300 t·h?1時,環境溫度為25℃,機組背壓從28.86 kPa降低到12.4 kPa,降低了16.46 kPa;環境溫度為40℃,機組背壓從57.53 kPa降低到27.05 kPa,降低了30.48 kPa。

圖5 凝汽器壓力隨濕冷凝汽量的變化曲線Fig.5 Condensation pressures for various wet-cooling condensation steam flow rates

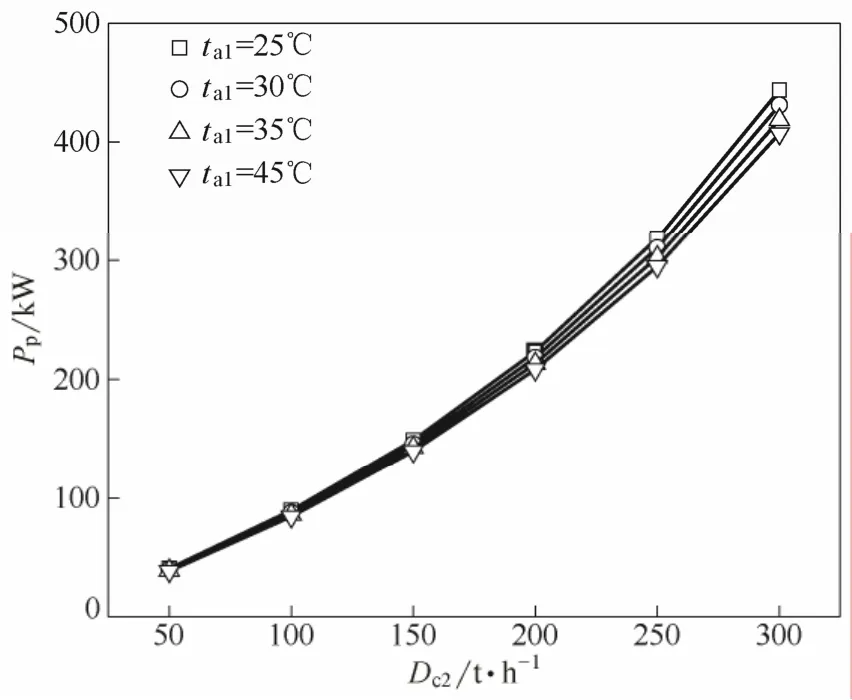

不同環境溫度下循環水泵耗功隨濕冷凝汽量的變化如圖6所示。濕冷凝汽量較小時,循環水泵耗功基本保持不變。當濕冷凝汽量超過 200 t·h?1時,環境溫度越高,循環水泵耗功越小,濕冷凝汽量越大,環境溫度對循環水泵的耗功影響越明顯。環境溫度從45℃降低到25℃時,濕冷凝汽量為50 t·h?1,循環水泵耗功從38.4 kW增大到40.6 kW,增大了2.2 kW;濕冷凝汽量為300 t·h?1,循環水泵耗功從407.3 kW增大到443.8 kW,增大了36.5 kW。因此,在環境溫度不是很高時,循環水泵耗功較大,空冷機組不應該采用干-濕冷卻系統。

圖6 循環水泵耗功隨濕冷凝汽量的變化曲線Fig.6 Circulating pump power consumptions for various wet-cooling condensation steam flow rates

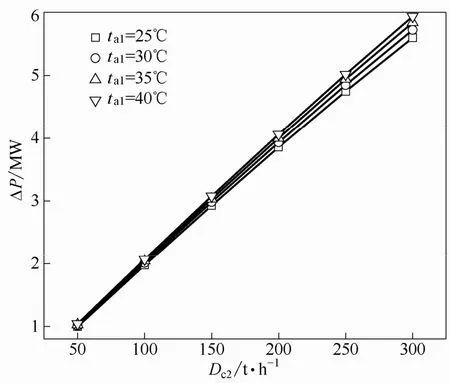

圖7 機組功率的凈增加量隨濕冷凝汽量的變化曲線Fig.7 Net power output increments for various wet-cooling condensation steam flow rates

不同環境溫度下機組采用干-濕冷卻系統后機組凈功率(考慮空冷系統風機耗功和濕冷系統循環水泵耗功)的增加量隨濕冷凝汽量的變化如圖7所示。濕冷凝汽量較小時,環境溫度對機組凈功率的增加量影響較小。濕冷凝汽量越大,機組凈功率的增加量越大。當環境溫度升高時,循環水泵耗功和風機耗功減小,汽輪機發電功率也減小,但是循環水泵和風機耗功的減小量小于發電功率的減小量,導致機組凈功率降低。隨著環境溫度的升高,機組凈功率的增加量變大。

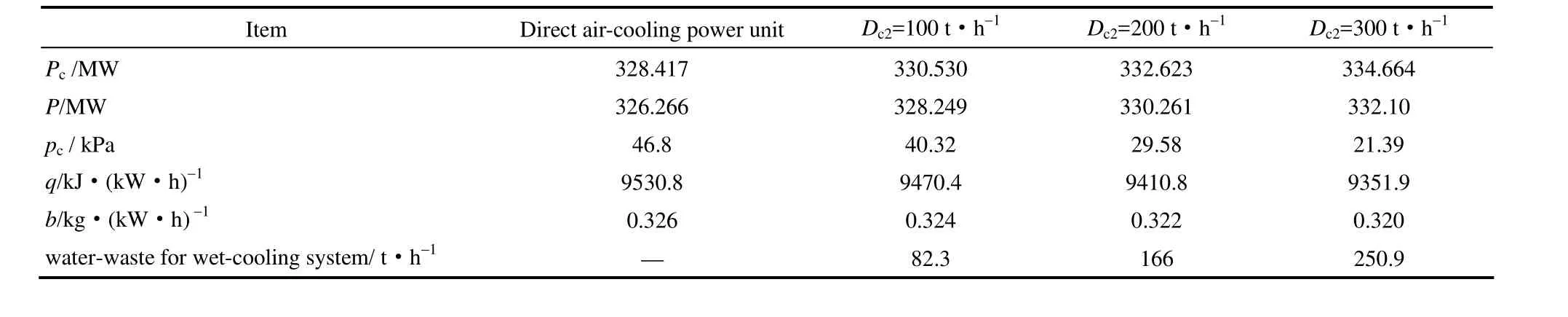

3.2 機組熱經濟性分析

主蒸汽流量D0=1120 t·h?1,環境溫度為 35.3℃時,330 MW直接空冷機組采用干-濕冷卻系統的熱經濟性比較見表 4。濕冷凝汽量越大,機組的熱經濟性越好,機組的熱耗率和發電標準煤耗率呈線性減少,但是濕冷機組的耗水量也相應增加,增加速率變快,因此在考慮節煤的同時還應注意節水。

當Dc2=175 t·h?1時,機組可達到滿負荷運行,機組的熱耗率降低了110.9 kJ·(kW·h)?1,發電標準煤耗率降低了4 g·(kW·h)?1。夏季環境溫度高于25℃時啟用濕冷系統,根據該機組當地氣候統計數據,按干-濕冷卻系統夏季運行時間2000 h、負荷率80%、標煤價格按每噸700元[8]計算,機組每年可節省標煤2006.4 t,減少燃料費用147.848萬元。

4 結 論

表4 機組熱經濟性對比Table 4 Comparison of thermal economic of power unit

本研究分析了一種干-濕冷卻系統,可降低夏季工況空冷機組的背壓,并建立了該系統的熱經濟性分析模型。分析了某330 MW直接空冷機組主蒸汽流量和濕冷凝汽量對機組背壓和凈功率的影響,計算了330 MW機組采用干-濕冷卻系統后的經濟性。

(1)機組背壓隨濕冷凝汽量增加而降低,但降低幅度漸緩;汽輪機發電功率和循環水泵的耗功都隨濕冷凝汽量增大而上升,循環水泵耗功上升幅度較大,因此機組凈功率增加幅度逐漸變緩。

(2)環境溫度越高,濕冷系統對機組背壓的影響越大。同一濕冷凝汽量下,環境溫度越高,循環水泵耗功和風機耗功越小,機組凈功率的增加量變大。因此,空冷機組采用干-濕冷卻系統,在環境溫度越高時機組的熱經濟性越高。

(3)在某一主蒸汽流量下選取一個合適的濕冷凝汽量,既能保證機組安全運行,又能提高機組的經濟性。當主蒸汽流量為1120 t·h?1、濕冷凝汽量為 175 t·h?1時,分流比例為 24.5%,機組可達到330 MW滿負荷運行,而且機組背壓為31.9 kPa,在安全背壓范圍內。

(4)與直接空冷機組相比,機組在夏季采用干-濕冷卻系統每年可減少燃料費用 147.848萬元,表明采用干-濕冷卻系統既可以發揮空冷機組節水的能力又可以提高機組的熱經濟性,達到高效節能目的。

符 號 說 明

A,AF——分別為空冷凝汽器總傳熱面積、迎風面積,m2

c——循環冷卻水比熱容,kJ·(kg·K)?1

cp——空氣比熱容,kJ·(kg·K)?1

Dc,Dc1,Dc2——分別為汽輪機總排汽量、進入空冷凝汽器凝汽量、進入濕冷凝汽器凝汽量,t·h?1

Dfw——鍋爐給水量,t·h?1

Di——各級抽汽量(共z級抽汽),t·h?1

Drh——再熱蒸汽量,kg·h?1

Dzf——汽輪機軸封漏汽量,t·h?1

D0——主蒸汽流量,kg·h?1

g——重力加速度,kg·m·s?2

H——循環水泵總揚程,m

hc——凝結水比焓,kJ·kg?1

hfw——給水比焓,kJ·kg?1

hi——第i級抽汽比焓,kJ·kg?1(i=1~z,1~m為再熱之前的級數,m+1~z為再熱之后的級數)

hs——汽輪機排汽比焓,kJ·kg?1

hw(z?1)——最后一級低壓加熱器出口給水比焓,kJ·kg?1

h0——主蒸汽比焓,kJ·kg?1

K——空冷凝汽器總傳熱系數,W·(m2·K)?1

k——蒸發系數,℃?1

NTU——空冷凝汽器傳熱單元數

Pf,Pf0——分別為實際情況下和最大風量下風機耗功,kW

Pp——循環水泵耗功,kW

Q——冷卻塔蒸發水量, t·h?1

qm——循環水泵質量流量,kg·h?1

qv,qv0——分別為實際風量和最大風量,m3·h?1

ta1——空氣入口溫度,℃

tc——凝結水飽和溫度,℃

tw1——循環冷卻水入口水溫,℃

tw2——循環冷卻水出口水溫,℃

vNF——空冷凝汽器迎面風速,m·s?1

Wzf——軸封漏氣做功不足,kW

x——分流比例,%

δ——冷卻端差,℃

η——循環水泵總效率,%

ηb——鍋爐效率,%

ηg,ηm——分別為空冷風機的電機效率和機械效率,%

ηp——管道熱效率,%

ρa,ρa0,ρa1——分別為空氣密度,最大風量下和實際情況下空氣密度,kg·m?3

σ——再熱蒸汽比焓升,kJ·kg?1

τz——最后一級低壓加熱器給水焓升,kJ·kg?1

下角標

a——空氣

c——凝汽器

f——風機

p——泵

w——水

[1]Ma Yiwei (馬義偉). Present status and prospect of utility air cooling technology [J].Electrical Equipment(電力設備), 2006, 7(3): 5-7

[2]Liu Lihua(劉麗華), Du Xiaoze(杜小澤), Yang Lijun(楊立軍), Yang Yongping(楊勇平), Li Pei(李沛), Wu Shoushan(吳壽山). Influence of solar radiation on operation of a direct air-cooling condenser system[J].CIESC Journal(化工學報), 2010, 61(10): 2535-2539

[3]Ming Tingzhen(明廷臻), Dang Yanhui(黨艷輝), Liu Wei(劉偉),Huang Suyi(黃素逸). Numerical analysis of fluid flow and heat transfer characteristics on elliptical tube with rectangular fins of air cooler[J].CIESC Journal(化工學報), 2009, 60(6): 1380-1384

[4]Guo Minchen(郭民臣), Xie Jinglan(謝靜嵐), Li Peng(李鵬).Analysis on optimum vacuum of direct air-cooled unit under variable working conditions [J].Journal of Chinese Society of Power Engineering(動力工程學報), 2012, 32(7): 542-546

[5]Zhang Xueliang(張學亮), Cui Jingzi(崔靖梓), Feng Guang(馮光), Li Yuliang(李玉良). Application of direct air cooler under the low-temperature condition[J].Chemical Industry and Engineering Progress(化工進展), 2013, 32(S1): 25-30

[6]Wang Peizhang(王佩璋). The 4 development stages of domestic air-cooling thermal power units and the total loading capacity [J].Power Equipment(發電設備), 2009(1): 69-70

[7]Yang Fengming(楊風明).The reason and solution of load down of air cooler system in summer [J].Applied Energy Technology(應用能源技術), 2010(6): 39-40

[8]Jin Shengxiang(金生祥), Wang Qing(王清). Comprehensive application and prospect of hybrid cooling for air-cooled units [J].Electric Power(中國電力), 2013, 46(6): 5-9

[9]Barigozzi G, Perdichizzi A, Ravelli S. Wet and dry cooling systems optimization applied to a modern waste-to-energy cogeneration heat and power plant [J].Applied Energy, 2011, 88(4): 1366-1376

[10]Peter M Phelps. Combination wet-dry cooling tower [P]: US,3994999. 1976-11-30

[11]Cui Chuantao(崔傳濤). Research on optimizing design method of dry and wet cooling system in thermal power plant [D].Changsha:Changsha University of Science and Technology, 2008

[12]Zhang Bingwen(張炳文), Wang Xuelian(王雪蓮). Design of wet-dry cooling tower and its water consumption calculation [J].Thermal Power Generation(熱力發電), 2012, 41(12): 55-57

[13]Rezaei E, Shafiei S, Abdollahnezhad A. Reducing water consumption of an industrial plant cooling unit using hybrid cooling tower [J].Energy Conversion and Management, 2010, 51(2): 311-319

[14]Heyns J A. Performance characteristics of an air-cooled steam condenser incorporating a hybrid (dry/wet)dephlegmator [D]. The University of Stellenbosch, 2008

[15]Zammit K. Comparison of Alternate Cooling Technologies for California Power Plants: Economic, Environmental and Other Tradeoffs[R].PIER / EPRI Technical Report. 2002

[16]Tawney R, Khan Z, Zachary J. Economic and performance evaluation of heat sink options in combined cycle applications [J].Journal of Engineering for Gas Turbines and Power, 2005, 127(2): 397-403

[17]Guo Minchen(郭民臣), Liu Qiang(劉強), Rui Xinhong(芮新紅).Influence of extraction steam pressure loss on thermal economy of unit under the condition of constant power output[J].Journal of Power Engineering(動力工程), 2008, 28(2):176-180

[18]Xu Xiang(徐翔), Wang Yuanchao(王遠超), Zhang Bo(張博).Congeneration heating system based on ejector heat pumps [J].CIESC Journal(化工學報), 2014, 65(3): 1025-1032

[19]Han Ling(韓玲), Fang Li(方黎). Influence of calculation formula of water evaporation qualitity on water saving of circulating cooling water system [J].Industrial Water and Waste Water(工業用水與廢水), 2009, 40(3): 70-72

[20]Guo Minchen(郭民臣), Ren Defei(任德斐), Li Peng(李鵬).Computational analysis of the influence of dust accumulation on operation and regulation of air-cooled steam condensers [J].Proceedings of the CSEE(中國電機工程學報), 2012, 32(11): 60-64