電液混合驅動技術助力液壓機轉型升級

文/余繼軍,許樂平·南京埃斯頓自動化股份有限公司

電液混合驅動技術助力液壓機轉型升級

文/余繼軍,許樂平·南京埃斯頓自動化股份有限公司

制造業是國民經濟的主體,是立國之本、興國之器、強國之基。目前,我國制造業仍然大而不強,在自主創新能力、資源利用效率、產業結構水平、信息化程度、質量效益等方面差距明顯,轉型升級和跨越發展的任務緊迫而艱巨。《中國制造2025》是我國實施制造強國戰略第一個十年的行動綱領。《中國制造2025》提出五個方針:驅動創新、質量在先、綠色發展、結構優化、人才為本。本文主要對金屬成形機床重要細分領域——液壓機的新機器發展方向及后市場再制造進行了思考。通過市場分析闡明再制造市場的巨大容量,通過案例分析闡述了符合《中國制造2025》發展方向的技術發展路線。

液壓機的市場及后市場現狀簡述

在2010~2014年間,我國金屬成形機床每年的總產量都在22萬臺以上,僅液壓機的產量每年有3萬臺左右。經過“黃金十年”的發展,液壓機社會保有量超過30萬臺。社會保有機床絕大多數是普通液壓控制機床即普通三相異步電動機驅動定量或變量油泵,開關閥控制油路,少量機床用到比例閥和比例泵的調速方式。使用伺服電機進行調速、調壓、定位的新機床比例非常低。傳統液壓機的裝機功率大,傳動效率低,液壓油需求量大,加工周期長,機床待機時間長,無功損耗大。如果能夠在提高傳動效率、縮短加工周期、減少無功消耗、減少液壓油使用、降低液壓油溫度延長運動部件壽命等方面進行革新,那么距離實現“綠色制造”目標會邁進一大步。對于市場存量30萬臺的液壓機床,如果也能進行節能化改造和升級,那么“綠色再制造”將會提供十分巨大的后市場。

在液壓機上使用電液伺服混合驅動技術可以獲得一舉三得的效益。首先,伺服成形機床為用戶提升了效率、節約了大量的電費、獲得了更高的產品質量,而且帶來的經濟效益是持續的;其次,在日益飽和的機床制造市場創造了新的消費熱點,為機床產業鏈提供了新的發展機會,使得機床制造商、伺服系統制造商、數控系統及其他功能部件供應商共同獲利;最后,對于社會,一方面使國內成形機床轉型升級,技術接近國際一流水平、能耗達到國際同等水平,另一方面,大幅提高了能源利用率,大幅減少了碳排放量的同時還振興了成形機床制造業,社會效益巨大。

液壓機行業綠色發展的主要難點

制約液壓機綠色發展的主要因素有以下幾點:

⑴企業創新意識和能力的限制。中國經濟經過快速發展階段,市場需求巨大,制造企業習慣于批量制造機床,對于技術、專業要求高的產品很少去深入研究。在激烈的市場同質化競爭中往往希望以價格取勝。結果是產量越來越大,利潤越來越少。在新常態經濟環境下,面臨人才缺乏、資金缺乏,無力開發技術含量高的產品。

⑵新技術主動推廣能力限制。制造企業普遍經營狀況差,銷售和市場推廣力度弱,銷售人員素質偏低,對新技術不了解,等待客戶提出明確需求。故而即使企業開發出節能產品也很難主動推向市場。

⑶系統化配套能力限制。液壓機發展到現在,已經不僅僅是一臺加工母機,可能是一臺智能加工島,也可能是智能生產線中的一環。對于一個復雜系統,需要多項技術支撐,能夠提供高水平系統集成技術的供應商比較少。

⑷轉型、升級政策扶植力度不夠的限制。目前國內對液壓機的綠色制造和技術改造缺乏支持政策,無法真正調動企業的積極性,市場引導雖會持續,但過程較長。

液壓機節能改造的案例及效果分析

電液混合驅動技術簡介

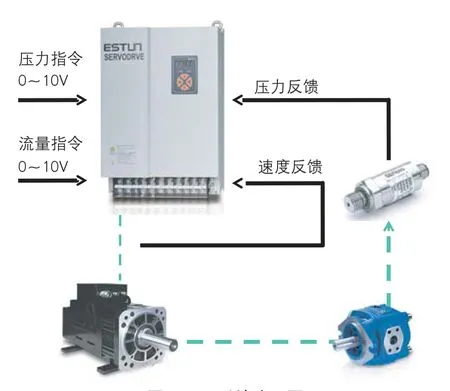

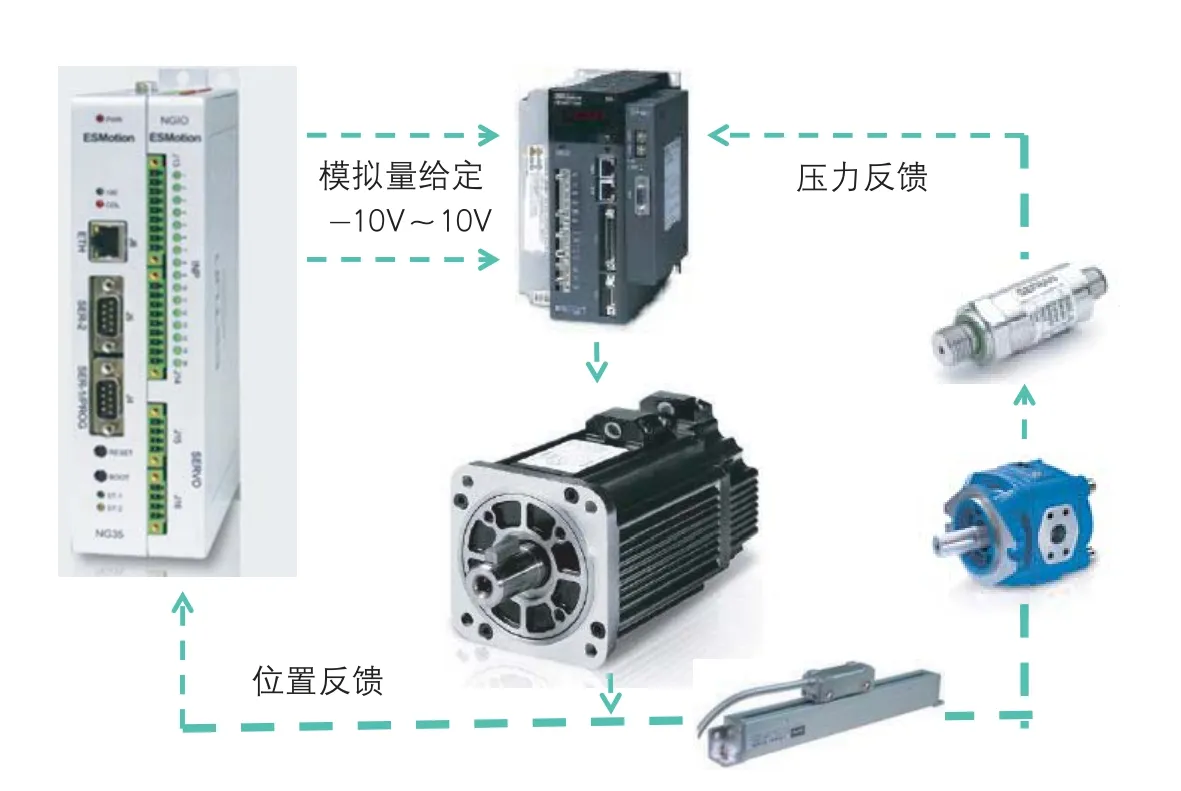

電液混合驅動技術是以交流伺服系統的調速特性來調節系統各階段的壓力、流量輸出,并可以進行位置精確控制,幾乎沒有無功損耗,同時還可以省去冷卻裝置,實現按需供能,從而提高系統能源利用率。電液混合驅動技術主要包含兩種,一種是伺服電機與單向定量泵組合(Servo Variable Speed Pump,簡稱SVP),如圖1所示;另外一種是伺服電機與雙向泵組合(Double Servo Variable Speed Pump,簡稱DSVP),如圖2所示。目前,在液壓機行業中,由于出色的節能效果及其他優勢,電液混合驅動技術得到了企業的廣泛認可。

圖1 SVP系統液壓圖

圖2 DSVP系統液壓圖

節能原理分析

普通液壓機通常以三相異步電機驅動定量或變量泵,通過節流閥和壓力閥來控制壓力、流量輸出,實現壓機運行動作。采用電液混合驅動技術的伺服液壓機則是依靠SVP系統進行壓力、流量雙閉環調節,實現按需供能,另外對于高精度液壓機,則是通過DSVP系統進行位置、壓力、流量三環控制,實現節能的同時還能確保高精度定位。

液壓機工作的時序是:待料→滑塊下行→加壓→保壓→滑塊上行→液壓頂出等。普通液壓機定量泵系統按照系統最大壓力及最大流量來確定功率,恒功率泵系統以工況確定最大功率。電機的轉速都是恒定的。實際加工中機床的工藝流轉、上下料時間遠大于加工時間,甚至高達5∶1,這意味著大部分時間機床處于待機狀態,電機空運轉,無功消耗巨大,另外液壓機在保壓階段,需要的供油量較小,幾乎所有的液壓油通過溢流閥流回油箱,產生大量的熱量,造成能源浪費。油溫迅速升高,導致油液黏度下降,系統面臨失效風險。因此,一般情況下機床還會配備冷卻系統,從而也造成一定能源浪費。

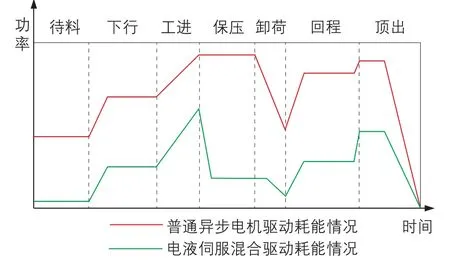

相比于普通液壓機,使用電液混合驅動技術的液壓機在待料階段,電機處于待機狀態,幾乎無耗能。滑塊下行,快下、工進、保壓等工況下,伺服則分別處于低壓高速、高速高壓、高壓低速階段,均有較大節能空間。尤其在保壓階段,由于伺服的調節特性,電機幾乎以零轉速維持,大大減小耗能,整個運行周期能耗都得到極大的降低。兩種驅動方式油壓機耗能對比情況,如圖3所示。

圖3 油壓機工藝耗能情況

除良好的節能效果外,電液混合驅動型液壓機還具有以下多方面優勢:

⑴油溫溫升。由于無功消耗非常少,從而油溫溫升得到較大下降,省去冷卻裝置的同時整個油箱體積及液壓油都可減少,從而減低制造成本。

⑵生產效率。由于永磁同步伺服電機的快速響應特性,從零至額定轉速小于20ms,從而縮短生產成形周期。

⑶運行噪聲。伺服無極調速結合多種流量加減速曲線,可使噪聲減少5~10dB。

⑷電網沖擊。傳統異步電機的星形啟動方式,啟動瞬間電流可達額定值的5~7倍,對電網沖擊較大。而伺服電機可通過參數設置軟啟動,以減小對電網沖擊。

⑸定位精度。由于DSVP系統具有位置閉環,從而極大的提高了系統定位精度。

⑹壓力精度。伺服系統以100μs為壓力調節周期,確保壓力穩態精度小于±50kPa。

電液混合驅動液壓機應用案例

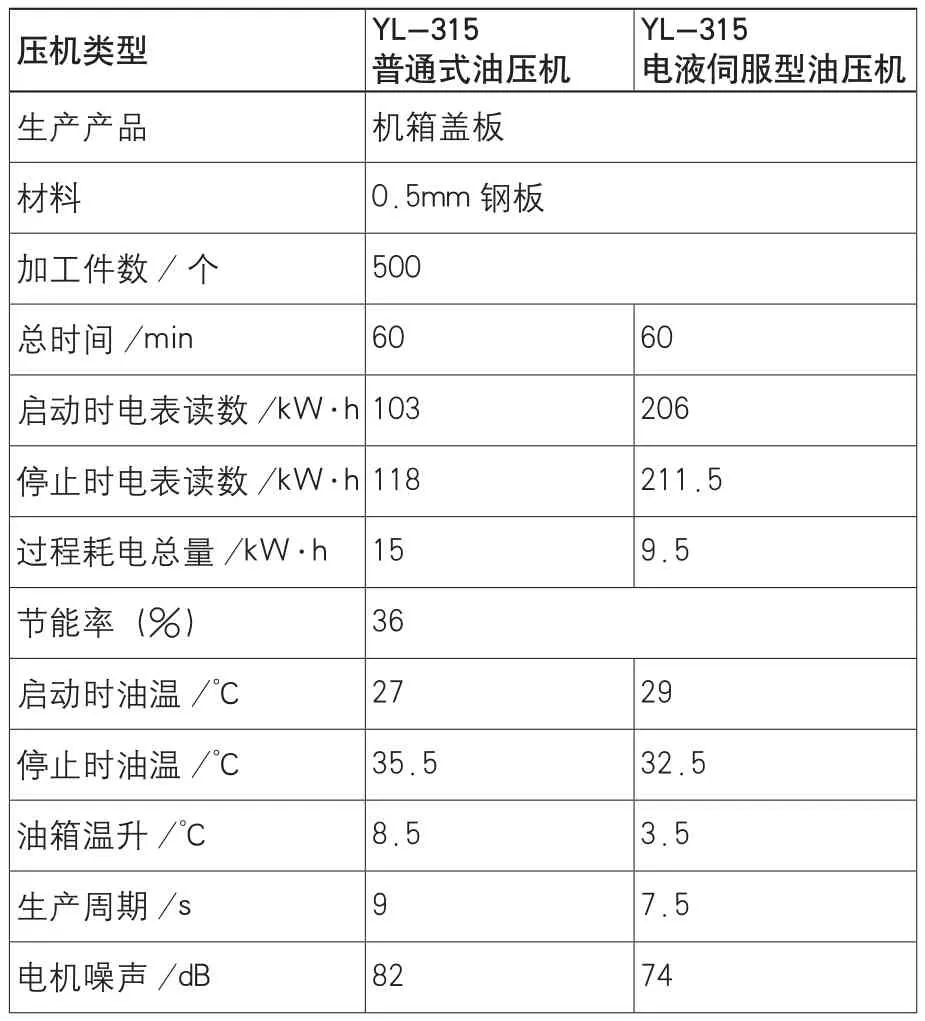

⑴315t普通型液壓機與電液混合驅動伺服液壓機測試對比。

與某壓機生產廠商合作,對其標配電液混合驅動315t油壓機工藝工況進行測試采集數據。普通液壓機配備22kW異步電機和63cc/r恒功率柱塞泵,伺服液壓機配備埃斯頓ProNet系列22kW永磁同步伺服電機及驅動器和50cc/r內嚙合齒輪泵。

經埃斯頓監控軟件Esview實時監測,電液混合驅動型伺服壓機壓力精度高,流量平滑,且在保壓及待料時能耗極低。采集壓力傳感器的反饋,通過比例壓力閥保壓時,保壓壓力會有1MPa的過沖。而通過伺服泵保壓,壓力過沖情況基本得到抑制,并且保壓時,壓力波動很小可以維持在±50kPa以內。在壓力精度要求較高的場合,泵保壓的方式比閥保壓方式壓力精度更高。

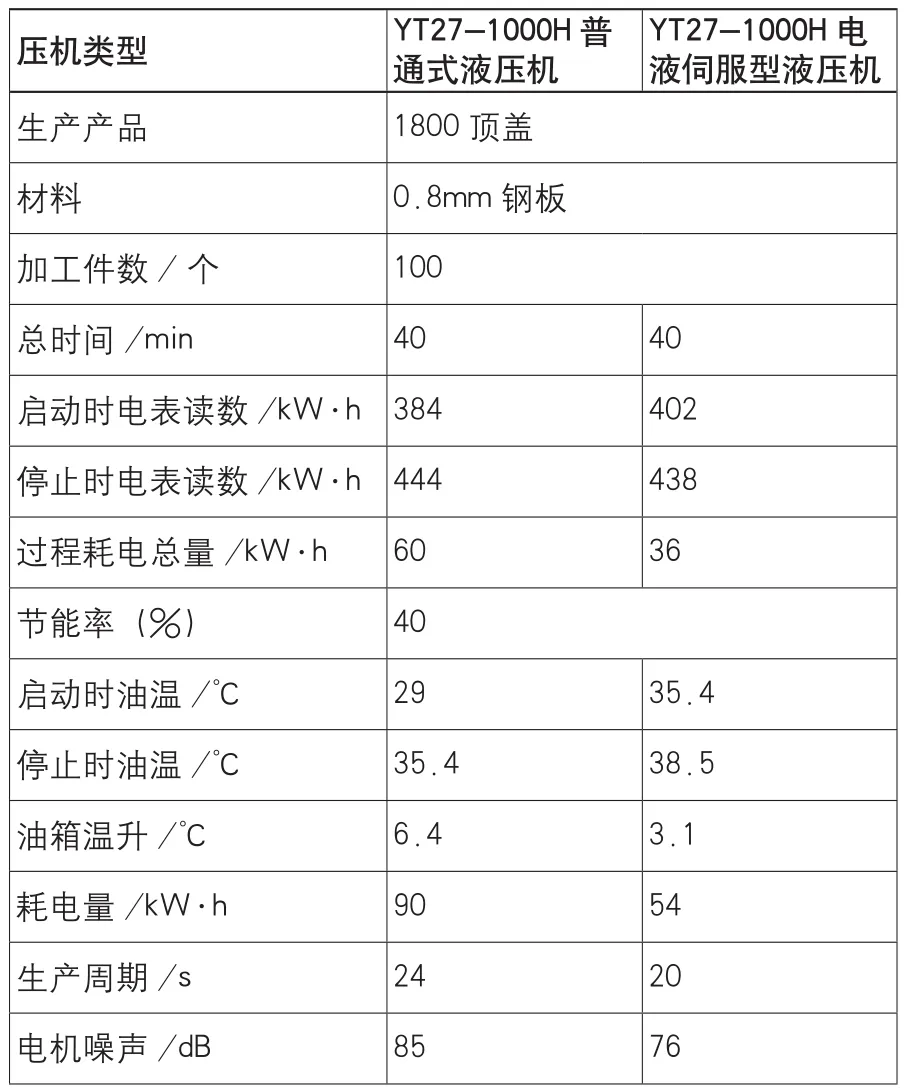

從測試結果來看,配備電液混合驅動伺服型油壓機在能耗、油溫、生產效率及抑制噪聲方面都有明顯優勢,如表1所示。

表1 315t油壓機對比測試結果

⑵1000t薄板拉伸液壓機節能改造。

圖4 1000t薄板拉伸液壓機

與某汽車生產公司合作,對其生產線液壓機設備進行電液伺服節能改造。改造機型為一臺1000t薄板拉伸液壓機,如圖4所示。主泵電機總裝機功率210kW,油泵為3臺160cc/r、1臺107cc/r恒功率變量泵,只對電機進行了改造,采用埃斯頓永磁同步伺服電機。經埃斯頓監控軟件Esview采集電流變化,用互感式電度表實測耗電量,對比未改造的同型號壓機加工同樣工件機床耗電量。測試比對結果見表2。

表2 伺服油壓機對比測試數據

由表2數據來看,相同工藝節拍下伺服液壓機在耗電量和油液溫升方面均明顯優于普通機床。如果該臺液壓機以每天工作16小時,每年250個工作日來計算,那么其每年節電約為144000kW·h,以0.85元/kW·h計算,每年可節省電費122400元。該生產線由5臺機床組成,每年可節約電費60余萬元。

液壓機智能化發展方向

《中國制造2025》指明了中國工業未來的發展方向,制造業將由粗放型向定制化、智能化、綠色化及網絡化方向轉型升級。規模企業以其強大的技術及人才實力發展液壓機成套工藝設備及周邊設備自動化,從而為制造企業提供定制化及智能化生產線解決方案。液壓機的伺服化是單機智能化的前提條件,單機智能化是智能生產線和智能工廠的必要條件。單機智能化則需要使用伺服系統和數控系統再輔以工業以太網或互聯網,實現作業計劃遠程下達、加工和質量數據遠程傳輸等,形成車間物聯網。數控系統不但有自動編程、前饋控制、模糊控制、自學習控制、工藝參數自動生成、運動參數動態補償等智能化功能,并有故障診斷專家系統,使自診斷和故障監控功能更趨于完善。埃斯頓為客戶定制的智能沖壓生產線,如圖5所示。

圖5 埃斯頓智能沖壓生產線

在智能化工廠,機器之間相互關聯,多臺伺服液壓機與機器人等周邊自動化設備組成智能生產線。依靠信息物理系統實現人機交互接口和物理進程的交互。客戶可通過APP在線下訂單,并通過大數據分析及企業協同層把需求下發至中間執行層處理。可實現實時資料搜集與傳輸功能、高效能計算機與分析預測功能、遠程監控與診斷功能及模擬功能等。采用“智能化”制造技術,可以追蹤每種零件的來源,可以快速確認及解決任何可能產生的質量缺陷和安全問題。

結束語

電液混合驅動技術在液壓機上應用,其意義不僅僅局限于節能增效,更重要的在于它符合《中國制造2025》戰略方向,讓戰略落地生根。電液混合驅動伺服液壓機可以保持液壓機的結構簡單、性價比高的優勢又可以甩掉高能耗機床的帽子,繼續與伺服機械壓力機同臺競技。可以預期液壓機可以全部伺服化、智能化,完全可以跟上時代的步伐,其獨特的柔性安裝、高功率密度和高精度(速度、位置、壓力)的優勢將發揮得淋漓盡致。

余繼軍,副總經理,碩士研究生,資深液壓工程師,主要研究方向:電液伺服技術在鍛壓設備上的應用、電液伺服混合驅動技術在成形機床上的應用、互聯網+與智能制造。主持完成了2000t大型伺服折彎機液壓系統及大型數控液壓墊設計,獲得2項發明、十余項實用新型專利。