液壓機智能節能成套控制系統

文/王文兵,庹漢明·重慶溢希恩真節能電力設備有限公司

液壓機智能節能成套控制系統

文/王文兵,庹漢明·重慶溢希恩真節能電力設備有限公司

王文兵,技術中心總監,全面負責技術中心工作,2014年參加重慶節能行業地方標準立標工作,并成功立標。

近年來,我國經濟快速增長,各項建設取得巨大成就,但也付出了巨大的資源和環境代價,經濟發展與資源環境的矛盾日趨尖銳,群眾對環境污染問題反應強烈。這種狀況與經濟結構不合理、增長方式粗放直接相關。不加快調整經濟結構和轉變增長方式,資源將支撐不住,環境將容納不下,社會將承受不起,經濟可持續發展也難以維持。只有堅持節約發展、清潔發展、安全發展,才能實現經濟又好又快發展。同時,溫室氣體排放引起全球氣候變暖,備受國際社會廣泛關注。進一步加強節能減排工作,也是應對全球氣候變化的迫切需要。為此,國家制定了一系列政策和措施,如《2014-2015年節能減排低碳發展行動方案的通知》。通知中指出:加快發展低能耗低排放產業。加強對服務業和戰略性新興產業相關政策措施落實情況的督促檢查,力爭到2015年服務業和戰略性新興產業增加值占GDP的比重分別達到47%和8%左右。加快落實《國務院關于加快發展節能環保產業的意見》,組織實施一批節能環保和資源循環利用重大技術裝備產業化工程,完善節能服務公司扶持政策準入條件,實行節能服務產業負面清單管理,積極培育“節能醫生”、節能量審核、節能低碳認證、碳排放核查等第三方機構,在污染減排重點領域加快推行環境污染第三方治理。到2015年,節能環保產業總產值達到4.5萬億元。

重慶溢希恩真節能電力設備有限公司成立于2006年,一直以來從事液壓機、壓鑄機的節能節電改造,是重慶地區液壓機、壓鑄機智能節能系統的《地方行業標準》制定單位,地方標準DB50于2015年正式頒布實施。公司研制的“液壓機、壓鑄機智能節能成套控制系統”獲得一項發明專利、多項實用專利,并且榮獲重慶市“高新技術產品”稱號。

液壓機概述及工作原理

液壓壓力機又稱液壓成形壓力機,利用帕斯卡定律制成的液體壓強傳動的機械,是用來使各種金屬與非金屬材料成形加工的設備。其用途廣泛,適用于彎曲、翻邊、拉深、成形和冷擠壓等沖壓工藝,壓力機是一種用靜壓來加工產品的設備。適用于金屬粉末制品的壓制成形工藝和非金屬材料,如塑料、玻璃鋼、絕緣材料和磨料制品的壓制成形工藝,也可適用于校正和壓裝等工藝。自19世紀問世以來發展很快,液壓機在工作中的廣泛適應性,使其在國民經濟各部門獲得了廣泛的應用。

液壓壓力機主要由機架、液壓系統、冷卻系統、加壓油缸、上模及下模等組成,加壓油缸裝在機架上端,并與上模連接,冷卻系統與上模、下模連接。其特征在于機架下端裝有移動工作臺及與移動工作臺連接的移動油缸,下模安放在移動工作臺的上面。

液壓系統作為整個機械的重要組成部分,直接影響著整個壓力機的性能,其主要由以下部分組成:

⑴能源裝置——液壓泵。它將動力部分(電動機或其他原動機)所輸出的機械能轉換成液壓能,給系統提供壓力油液。

⑵執行裝置——液壓缸、液壓馬達。通過它將液壓能轉換成機械能,推動負載做功。

⑶控制裝置——液壓閥。通過它們的控制和調節,使液流的壓力、流速和方向得以改變,從而改變執行元件的力(或力矩)、速度和方向,根據控制功能的不同,液壓閥可分為壓力控制閥、流量控制閥和方向控制閥。壓力控制閥又分為溢流閥(安全閥)、減壓閥、順序閥、壓力繼電器等;流量控制閥包括節流閥、調整閥、分流集流閥等;方向控制閥包括單向閥、液控單向閥、梭閥、換向閥等。根據控制方式不同,液壓閥可分為開關式控制閥、定值控制閥和比例控制閥。

⑷輔助裝置——油箱、管路、蓄能器、濾油器、管接頭、壓力表開關等,通過這些元件把系統連接起來,以實現各種工作循環。

⑸工作介質——液壓油。絕大多數液壓油采用礦物油,系統用它來傳遞能量。

液壓機節能空間分析

⑴設備選型產生的富余量。

液壓機的額定允許工作能力一般大于模具的實際需求能力10%~20%,這就導致設備的不滿負荷運行,從而產生節能富余量。

⑵油泵配置產生的富余量。

設計液壓機時,在油泵選型的過程中,油泵的工作流量及壓力會大于液壓機最大負荷的10%~15%,產生了富余量。泵出口壓力一般是根據最遠環路,最大需求壓力,然后結合需求設計的流量,再乘以一定的安全系數后確定的,再查找與其一致的泵銘牌參數來確定泵型號,而不是根據實際的運行特性曲線確定泵型號。因此,泵在實際運行中,一般都工作在特性曲線的右下側,故實際流量要比系統實際需求流量大20%~50%,多余的油通過溢流閥直接流回油箱。

⑶設備運行富余量。

液壓機工作時,有卸壓、加壓、保壓等過程,系統只有在加壓及回程短時間處于大負荷狀態,別的時間均處于不滿負荷及空載狀態,多余的液壓油均通過溢流閥回油箱,產生大量的能源浪費。一般情況下,滿載狀態時間約占整個工作時間的30%,設備絕大部分時間均處于不滿負荷及空載狀態,產生了大量富余量。

液壓機變頻節能原理

液壓油泵的用電量占整個液壓機用電量的97%以上,所以降低其耗電量是液壓機節能的關鍵。液壓機在快速下行、慢速下行、保壓、卸壓回程、活塞頂出、活塞退回、緩沖缸頂出等階段所需壓力和流量都是變化的,當液壓機的油量需求發生變化時,由設在油泵出口的溢流閥來調節負載壓力和流量,而電機的輸出功率不變,因而造成能量浪費。

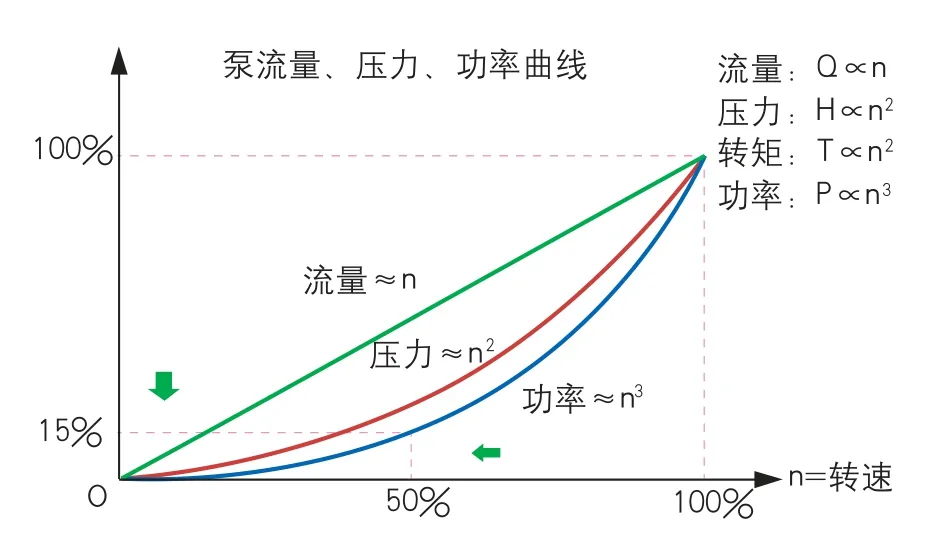

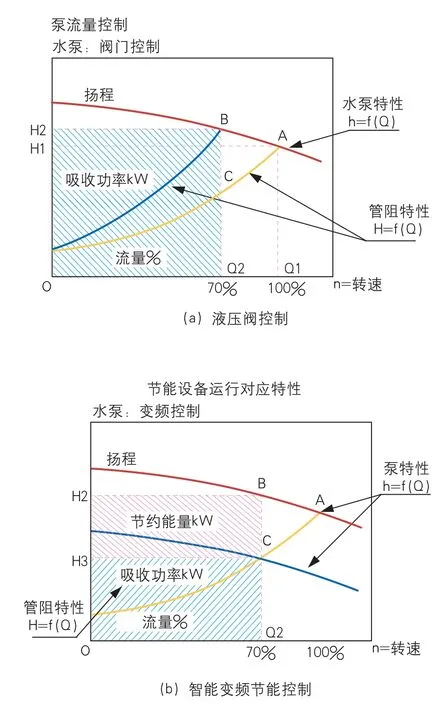

變頻調速裝置由整流電路、濾波電路、逆變電路和控制電路組成,其功能是通過整流環節將交流電經過整流、濾波變為直流電,又通過逆變環節轉變成不同頻率的交流電輸出給電機。這可讓液壓油泵電機在不同的轉速下工作。另外,根據油泵的理論,油泵的輸出流量為Q。在液壓系統中,流量Q,壓力H、轉速n和電動機功率P四者之間的關系如下:電動機功率P與流量Q的立方成正比關系(圖1),通過調節電動機轉速n,即可改變流量Q,達到改變電動機功率P的目的。泵轉速降低16%,流量降為原有流量的84%,系統則節電40%,系統仍然運行在設計流量的范圍內,不會影響正常的工藝要求。液壓閥控制和智能變頻節能控制能耗對比,如圖2所示。采用液壓閥控制時:⑴管道阻力h與流量Q的平方成正比;⑵電機在恒速運行時,流量為100%情況下(工作點為A),水泵軸功率與點Q1、A、H1、坐標原點O所包容的面積成正比;⑶電機在恒速運行時,流量70%情況下(工作點為B),水泵功率與點Q2、B、H2、坐標原點O所包容的面積之間變化不大,所以水泵軸功率變化不大,輸入功率減小很少。采用智能變頻調速控制時,由于管道特性沒有改變,水泵特性發生變化(工作點為C),水泵軸功率與點Q2、C、H3、坐標原點O所包容的面積成正比,故其節能量與C、B、H2、H3所包容的面積成正比,輸入功率大大減小。

圖1 電機功率、流量、壓力、轉速關系

圖2 液壓閥控制和智能變頻節能控制能耗對比

液壓機變頻智能節能成套控制系統

“液壓機智能節電成套控制系統”綜合應用了智能數據采集技術、智能數據處理技術、PLC控制技術、電機參數自測技術、伺服變頻技術,對設備的運行數據“壓力、流量、溫度、轉速、電流、工況”等進行采集分析,通過智能控制程序及HMI操作,建立能耗最佳運行模式,在保證設備工藝要求的情況下使運行功率最大限度接近實際負荷需求功率。

改造后的效果:⑴高節電率。電費成本降低15%~80%;⑵提高功率因數。由原系統的0.2~0.8提高到0.9以上,運行更加穩定;⑶維修率降低。設備由硬啟動變為軟啟動,維修率降低30%~65%;⑷優化電網。抑制電網的瞬變和浪涌,減少線損;⑸提高運行效率。增加了變壓器的負荷能力,降低了系統的增容成本;⑹雙系統設備。節能設備采用雙系統,可在工頻和節能上隨時切換,使設備可靠運行得到保障;⑺改造周期短。根據現場實際生產情況制定改造方案,不影響生產。

案例介紹

項目背景

沈陽世紀華通汽車部件有限公司是浙江世紀華通車業股份有限公司的全資子公司,主要產品有汽車內飾件和汽車沖壓件。2014年溢希恩真對沈陽世紀華通公司液壓機進行改造,改造前的問題主要表現為:⑴功率因數低,全廠只能同時啟動60%的液壓機進行生產;⑵通過溢流閥控制,多余的油從溢流閥回流,造成能量的浪費;⑶啟動電流大,影響電網穩定;⑷設備運行噪聲大;⑸機械磨損嚴重。

改造范圍及節能效果

根據沈陽世紀華通的實際情況,對該廠的沖壓車間24臺液壓機設備前后共進行3次節能改造,共計改造4514kW,88個回路。部分改造完成的液壓機工程竣工驗收記錄,如圖3所示。

結束語

經過多年的發展,溢希恩真已為上海通用、一汽豐田、長安汽車、東風小康、吉利汽車、江淮汽車、宗申集團、力帆集團等知名企業提供了專業的節能分析和解決方案,幫助這些企業成功實現了節能減排的目標,得到了廣大客戶的一致好評。展望未來,溢希恩真將以《國家節能行業標準》制定單位為目標,以節能減排為己任,用心、用技術、用專業為客戶提供優質服務。

圖3 工程竣工驗收記錄