拉延筋對(duì)汽車圍板拉深成形性的影響

文/王洪福·河南神州重型封頭有限公司

嚴(yán)冰劍·沈陽理工大學(xué)材料科學(xué)與工程學(xué)院

拉延筋對(duì)汽車圍板拉深成形性的影響

文/王洪福·河南神州重型封頭有限公司

嚴(yán)冰劍·沈陽理工大學(xué)材料科學(xué)與工程學(xué)院

汽車覆蓋件拉延成形過程中易出現(xiàn)起皺、破裂和拉深不足等缺陷。為了有效控制材料的流動(dòng),通常在凹模或壓邊圈上設(shè)置拉延筋來提高成形質(zhì)量。拉延筋的設(shè)置是否合理將決定覆蓋件的質(zhì)量。利用AutoForm軟件模擬某轎車圍板在無/有拉延筋的模具上的成形過程,結(jié)果表明,有拉延筋時(shí)零件的成形質(zhì)量明顯提高。通過確定拉延筋參數(shù),提高汽車圍板的成形質(zhì)量,縮短模具的開發(fā)周期。

王洪福,助理工程師,生產(chǎn)技術(shù)部技術(shù)員,主要從事封頭生產(chǎn)工藝的設(shè)計(jì)、方案制作及評(píng)審,參與公司新產(chǎn)品開發(fā)及有限元成形分析。

汽車覆蓋件的空間結(jié)構(gòu)復(fù)雜、形狀尺寸較大以及板料厚度相對(duì)較小,在沖壓成形過程中,影響板料成形質(zhì)量的因素有很多,如板料性能、毛坯形狀、模具形狀、壓邊力大小以及拉延筋布置等。為了避免沖壓過程中出現(xiàn)起皺、破裂和拉深不足等缺陷,通常要設(shè)置拉延筋來提高板料的成形質(zhì)量。設(shè)置拉延筋的目的是為了:⑴增大材料的流動(dòng)阻力,使坯料承受足夠的拉脹成形,提高覆蓋件剛度;⑵控制毛坯各部分材料的流動(dòng)狀況,使各部分變形均勻一致,防止出現(xiàn)“多則皺,少則裂”的現(xiàn)象。拉延筋分為真實(shí)拉延筋和等效拉延筋,為了提高模擬的速度,通常采用等效拉延筋來代替真實(shí)拉延筋,即將復(fù)雜的拉延筋等效為一條附著在凹模或壓邊圈上的線,這條線能承受一定的約束力。

本文主要用有限元軟件AutoForm對(duì)汽車圍板進(jìn)行拉深成形分析,比較有/無拉延筋下零件的成形質(zhì)量,并確定拉延筋的參數(shù),從而驗(yàn)證用于汽車覆蓋件沖壓成形的拉延筋對(duì)于板料成形質(zhì)量的有利影響。

拉延筋的作用機(jī)理和布置原則

半圓形拉延筋的作用機(jī)理如圖1所示。

圖1 拉延筋的工作機(jī)理示意圖

拉延筋是位于凹模和壓邊圈表面上的一條或多條凸筋和凹槽。d是拉延筋高度,Rg是凹模圓角半徑,Rb是凸模圓角半徑。當(dāng)板料流過拉延筋時(shí),在與凸筋和凹槽接觸的1、3、5處會(huì)發(fā)生彎曲變形,在2、4、6處附近發(fā)生反彎曲變形,反復(fù)的彎曲和反彎曲變形產(chǎn)生的變形抗力即為拉延筋的變形阻力。同時(shí)板料和接觸面的摩擦?xí)a(chǎn)生摩擦阻力。拉延筋的兩種阻力之和即為拉延筋阻力。它是拉延筋控制板材塑性流動(dòng)的主要原因。

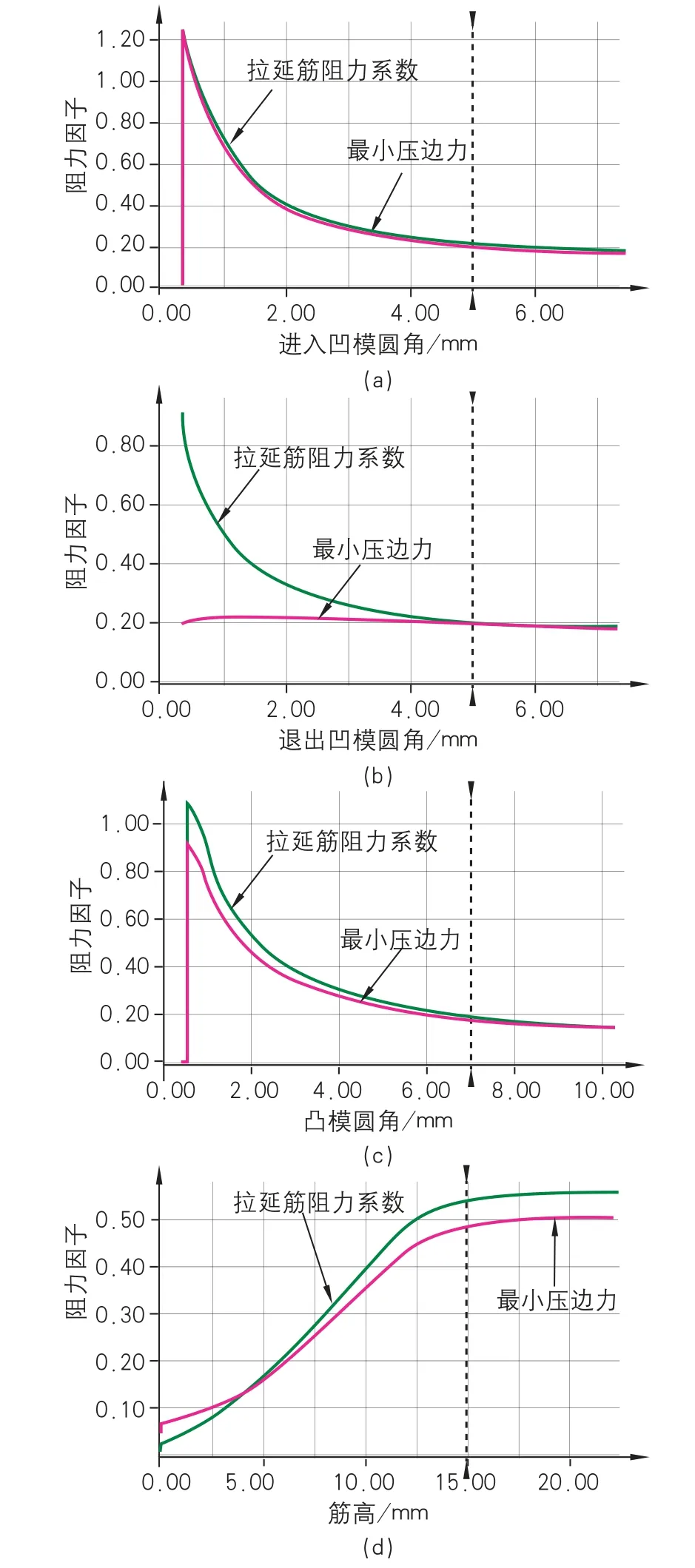

拉延筋的參數(shù)包括凹模圓角(初入凹模圓角、退出凹模圓角)、凸模圓角、筋高,這些參數(shù)對(duì)拉延筋的阻力影響很大,利用AutoForm軟件,分析半圓形拉延筋的阻力值與拉延筋參數(shù)之間的關(guān)系。如圖2所示。

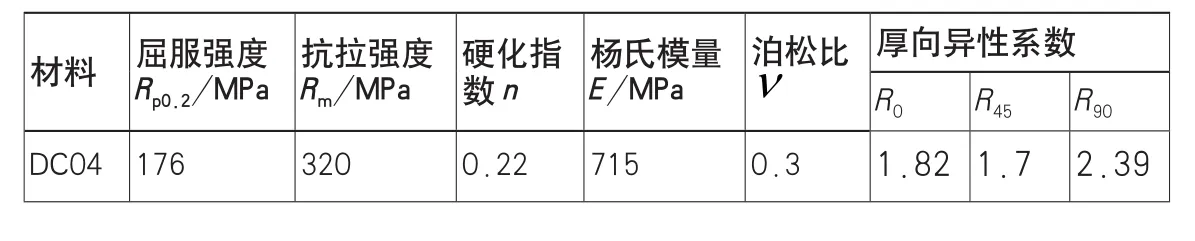

從圖2可知拉延筋阻力隨著凸、凹模圓角半徑的增大而減小,隨筋高的增大而增大,所以通過改變上述參數(shù)可以調(diào)整拉延筋阻力大小,從而改變零件的成形質(zhì)量。拉延筋的布置原則如表1所示。

圖2 拉延筋阻力與拉延筋參數(shù)的關(guān)系

表1 拉延筋布置原則

模型的建立

圖3為汽車圍板的三維模型。該零件最大長度1421mm,最大寬度608mm,材料為DC04,板料厚度為0.7mm。

圖3 汽車圍板三維模型

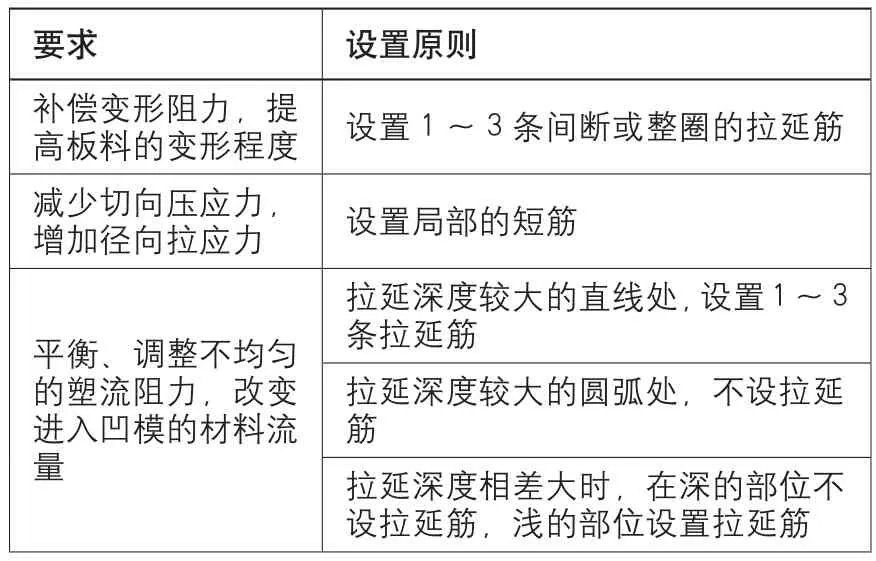

利用三維造型軟件對(duì)零件模型進(jìn)行內(nèi)外工藝補(bǔ)充,這里采用虛擬拉延筋代替真實(shí)拉延筋,提高模擬速度。圖4為在AutoForm軟件中的有限元模型。采用單動(dòng)拉深,選取壓邊力為400kN,摩擦系數(shù)為0.25。材料為DC04,材料性能參數(shù)見表2。

圖4 有限元模型

表2 DC04材料力學(xué)性能

拉延筋設(shè)計(jì)及仿真結(jié)果

拉延筋設(shè)計(jì)

布置拉延筋要對(duì)拉延件形狀、拉延深度及壓料面形狀進(jìn)行綜合考慮。根據(jù)汽車圍板的形狀和壓料面的形狀設(shè)計(jì)出如圖所示5的拉延筋。

圖5 拉延筋布置

未設(shè)置拉延筋時(shí)模擬結(jié)果

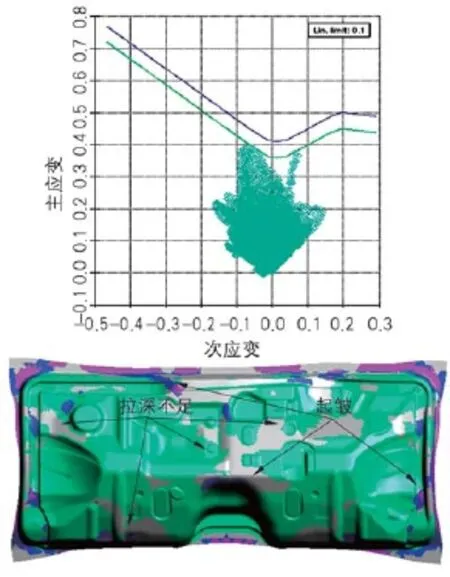

此方案未設(shè)置拉延筋,模擬結(jié)果如圖6所示。從圖6可知,制件中有大量的拉深不足區(qū),部分區(qū)域出現(xiàn)起皺現(xiàn)象,無法滿足制件的設(shè)計(jì)要求。如果僅增加壓邊力,會(huì)造成成本增加,同時(shí)部分區(qū)域可能出現(xiàn)破裂。

圖6 未設(shè)拉延筋的模擬結(jié)果

設(shè)置拉延筋時(shí)模擬結(jié)果

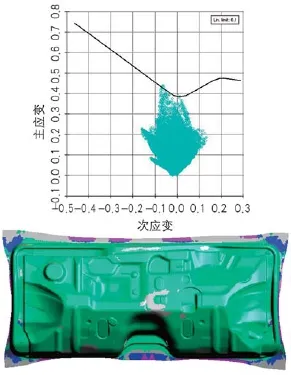

根據(jù)未設(shè)置拉延筋的模擬結(jié)果和生產(chǎn)實(shí)際,在凹模上設(shè)置拉延筋,拉延筋的布置如圖5所示,拉延筋的幾何參數(shù),見表2。模擬結(jié)果如圖7所示。從圖7可知,通過設(shè)置拉延筋,增大毛坯的流動(dòng)阻力,使拉深不足區(qū)域的塑性變形增大,從而使得拉深不足區(qū)域明顯減少,只有一處區(qū)域存在少量的拉深不足,修邊線內(nèi)的制件部分不存在起皺現(xiàn)象,完全符合設(shè)計(jì)要求。

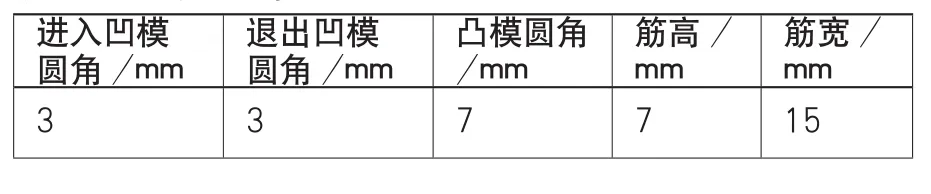

表2 拉延筋幾何參數(shù)

圖7 設(shè)拉延筋后的模擬結(jié)果

結(jié)束語

本文介紹了拉延筋的作用機(jī)理,并研究了各拉延筋參數(shù)對(duì)拉延筋阻力和最小壓邊力的影響。利用Autoform軟件對(duì)汽車圍板成形過程進(jìn)行模擬,分析比較了在有/無拉延筋下制件的成形質(zhì)量,結(jié)果表明拉延筋的布置能顯著提高汽車圍板的成形質(zhì)量,能消除或減少起皺和拉深不足等缺陷。用等效拉延筋代替真實(shí)拉延筋進(jìn)行模擬能提高模擬的效率,也為建立真實(shí)拉延筋提供參考,同時(shí)縮短模具的開發(fā)時(shí)間。