410馬氏體不銹鋼閥體的模鍛工藝及優化

文/游和清·南車戚墅堰機車車輛工藝研究所有限公司

410馬氏體不銹鋼閥體的模鍛工藝及優化

文/游和清·南車戚墅堰機車車輛工藝研究所有限公司

借助鍛造模擬軟件對410馬氏體不銹鋼閥體模鍛成形過程進行了模擬分析,優化了模鍛成形工藝。并具體從材料的準備,加熱控制、鍛造成形幾個方面介紹了410馬氏體不銹鋼閥體的鍛造工藝。采用220MN電動螺旋壓力機對模擬結果進行了工藝驗證。結果表明,鍛造工藝與模擬結果基本相符。

隨著石油工業技術的迅速發展,油井開發向深井、超深井、大位移井等方向發展,對閥體等石油套管連接件用鋼提出了更高的要求,410馬氏體不銹鋼因具有良好的力學性能和中等程度的耐蝕性等特點已成為石油套管連接件常用鋼種。410馬氏體不銹鋼相當于國內牌號1Cr13,在常溫下是鐵素體和馬氏體的混合組織,屬于半馬氏體不銹鋼。與碳鋼和合金鋼相比,410馬氏體不銹鋼具有塑性低、高溫下的變形抗力大、鍛造溫度范圍小、導熱率低等特點,鍛造時極易開裂。

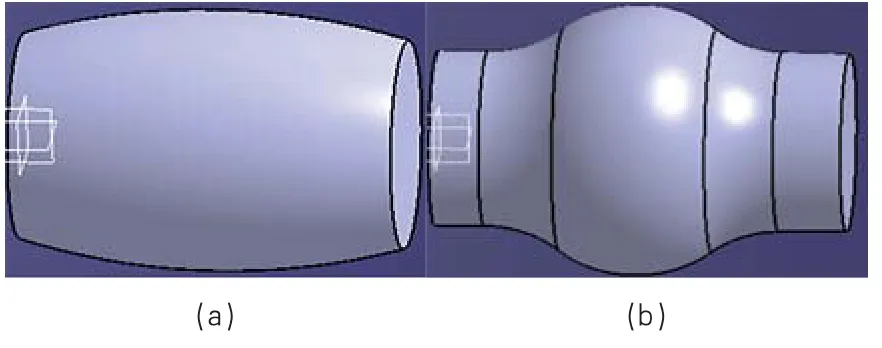

圖1為某公司閥體鍛件的三維模型,模鍛件重418kg。以往該公司采用快鍛機自由鍛造成形,材料利用率低,鍛造過程中經常出現開裂情況,開裂往往在鋼錠拔長階段就已出現,隨著鍛造的進行,裂紋迅速擴展。采取退火后清理及機床加工去除裂紋再重新加熱鍛造的生產工藝路線,但裂紋廢品時有發生,嚴重影響了產品的生產周期和制造成本。后改由南車戚墅堰機車車輛工藝研究所有限公司引進的220MN電動螺旋壓力機上模鍛,打擊能量及行程可程序控制,鍛件一火成形,無裂紋、表面質量優良。大大提升了材料利用率和產品質量,縮短了生產周期,降低了生產成本。

圖1 閥體鍛件的三維模型

工藝分析

圖1所示閥體鍛件類似十字軸鍛件,外廓包容體尺寸為620mm×450mm×335mm,產品執行標準為API 6A,交貨狀態為退火,退火硬度不超過197HBW。鍛件中法蘭和大部分軸頸回轉面均為非加工面,表面質量要求高。由于鍛件沿軸向截面變化大,尤其軸頸處截面急劇縮小,該處在鍛造過程中材料流動劇烈,易產生折疊,材料利用率也很難提高,除非采用輥鍛或預鍛制坯精準分料,但這勢必增加設備工裝投資和制造成本。

本文將結合我公司設備工作臺面較大,能滿足多工位鍛造的特點,探討在該設備上鐓粗或成形鐓粗簡單制坯,然后模鍛成形,以達既節省成本,又能相對提高材料利用率的模鍛工藝。經計算,鐓粗后的毛坯最大直徑必須大于380mm才能保證鍛件最大截面處充滿,坯料鐓粗高度取560mm,綜合考慮鐓粗髙徑比等因素,設計如下工藝方案,進行數值模擬分析。

圖2 鐓粗毛坯示意圖

方案一:φ310mm×810mm下料→鐓粗至高度560mm(鐓粗毛坯見圖2a)→終鍛。

方案二:φ305mm×780mm下料→成形鐓粗至高度560mm(鐓粗毛坯見圖2b)→終鍛。

工藝模擬與優化

為保證模擬結果的可比性,兩種方案均選用相同的工藝參數,定義始鍛溫度為1180℃、模具預熱溫度200℃、摩擦邊界條件為水基石墨潤滑、熱交換邊界條件為強熱交換,設備壓力參數取最大打擊能量4400kJ、最大打擊速度400mm/s、最大打擊力220MN。為了節省運算時間取二分之一模型進行模擬。

成形結果分析

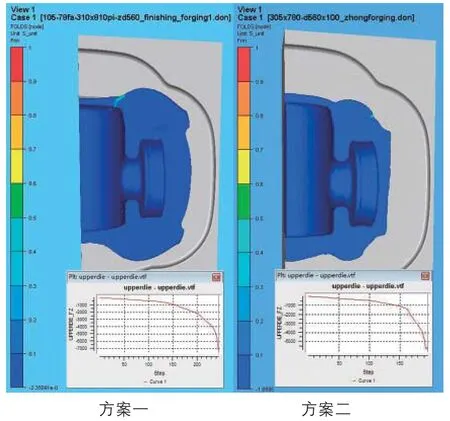

兩種工藝方案都成形飽滿,成形結果如圖3所示。方案一中法蘭部位飛邊較小,尤其是最后成形部位中法蘭小端的飛邊更小。頸部及邊法蘭飛邊很大,尤其是邊法蘭正外側;方案二中法蘭部位飛邊相對要大一點,頸部及邊法蘭飛邊相對則小了很多,與方案一相比,其整個飛邊更加均勻。從圖中還能看到方案一的中法蘭小頭端與軸頸交匯處有輕微的折疊。

表一為成形模擬結果數據。結果顯示,方案一所需終鍛成形力比方案二大了24.6%,而材料利用率卻低了6.3%。

圖3 鍛造成形過程

表1 模擬結果對比

以上結果說明,通過前一階段的鐓粗或成形鐓粗變形,方案二的成形鐓粗分料作用更明顯、更趨合理。

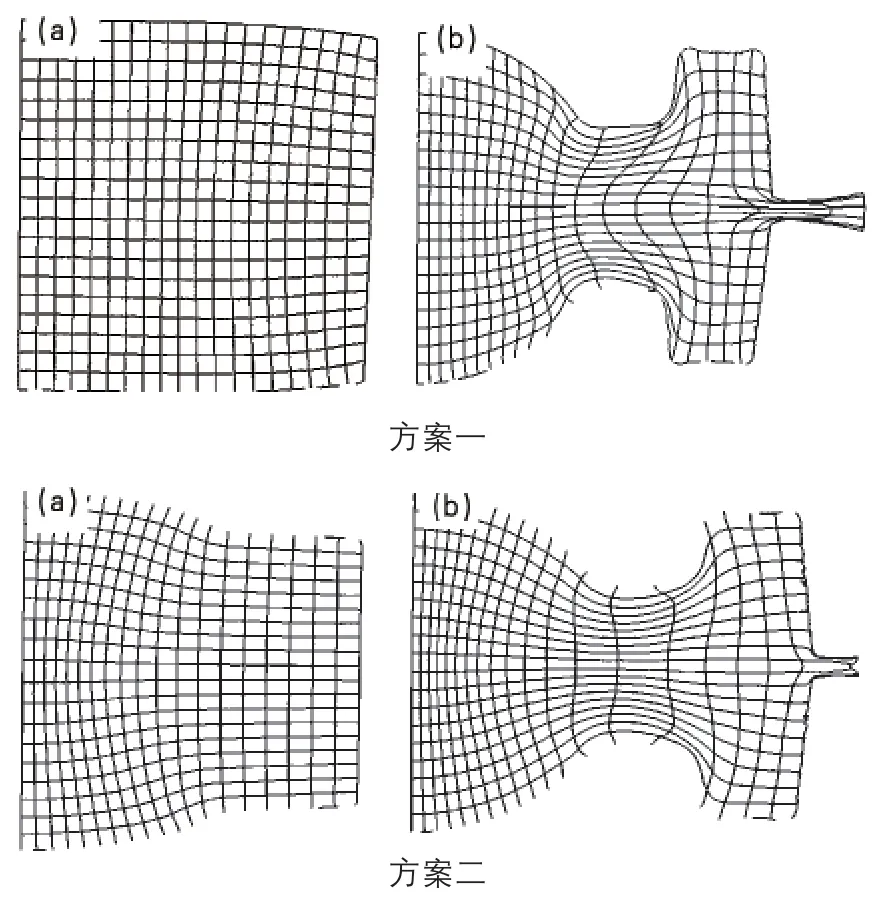

金屬流線

模鍛件相較自由鍛件,除了節省原材料以外,還有一個顯著優點,就是模鍛件的金屬流線更理想,一般沿鍛件輪廓分布,使鍛件具有更優良的力學性能。從流線分布(圖4)來看,兩種方案的最終鍛件金屬流線都能沿著鍛件輪廓分布。圖4a為鐓粗終了時的流線,圖4b為終鍛結束時的流線。經過前道工序的變形,成形鐓粗的局部流線網格明顯比鐓粗的變形劇烈,再經過后道工序終鍛的變形后,其流線分布更加均勻,鍛后組織也會更均勻。

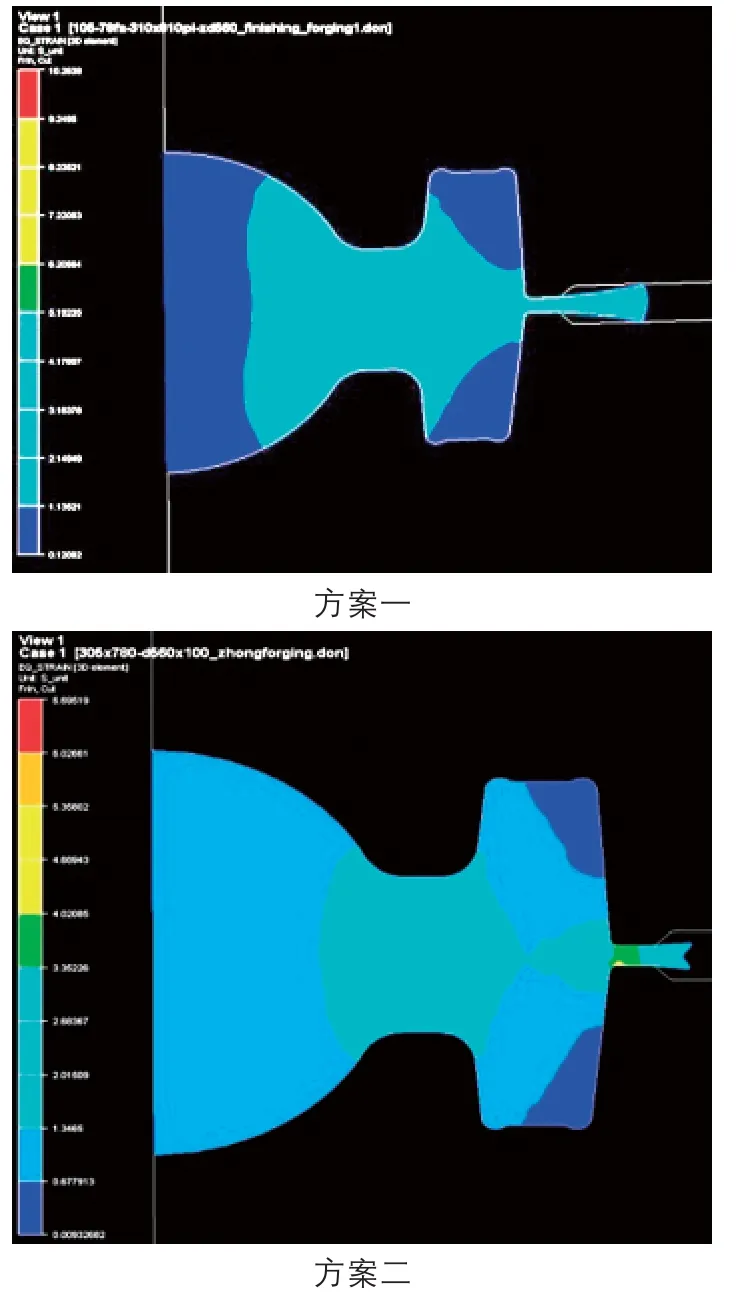

等效應變分析

應變梯度能夠真實、準確地反映變形的均勻性,是衡量鍛件變形均勻程度的指標。即應變梯度越小,局部變形的差異越小,由此引起的局部組織不均勻、殘余應力就越小,鍛件裂紋產生的幾率也就越小。圖5為終鍛結束時閥體中性面上的等效應變分布。兩種方案的共同特征是在閥體內部應變具有對稱性,最大應變出現在分模處,該處最有可能出現殘余應力較大而導致開裂。方案二的應變梯度過渡更平緩,鍛件內部應變范圍在0.009~3.35之間,方案一的應變范圍在0.12~5.19之間,應變梯度過渡較為急劇,結果顯示方案二的鍛后組織會更加均勻,這也與金屬流線趨勢一致。

宏觀分析,由于成形鐓粗后的坯料能達到一定的形狀要求,使毛坯更接近終鍛工步圖,從而改善了金屬在終鍛模中的流動情況,所以會出現以上結果。結果一致說明方案二更為合理,該方案不僅材料利用率高、成形力低,而且金屬流線及鍛后組織更加均勻,開裂幾率也更低。

圖4 鍛件金屬流線

圖5 等效應變場分布圖

工藝驗證

坯料的準備

大型閥體一般采用鍛圓作為坯料直接鍛造。馬氏體不銹鋼對表面缺陷十分敏感,即使是表面細小的裂紋,都會在鍛造過程中擴展成裂縫,嚴重時甚至報廢。因此,410鍛圓盡量采用剝光或車光料。在加熱前仍有缺陷時,要打磨清除,打磨的寬深比應大于1∶ 6。

坯料的加熱

從Fe-Cr-C合金相圖分析,410馬氏體不銹鋼在加熱溫度超過1000~1050℃以后便處于α(δ)+γ兩相狀態,且鋼中α(δ)相的數量隨溫度的升高而較多的增加,尤其是加熱到1180℃以上溫度時,δ相急劇增加。在兩相共存區進行鍛造時,由于兩相的相變速率不同,容易出現應力集中,導致鐵素體相晶界斷裂。據資料介紹,兩相中鐵素體(α相)量在10%~30%范圍內最容易鍛裂,因此,應控制410馬氏體不銹鋼的始鍛溫度在1180~1200℃之間。

410馬氏體不銹鋼的終鍛溫度受其同素異晶轉變溫度的限制,這一溫度約為800℃。但在生產上其終鍛溫度應控制在900℃左右為宜,因為終鍛溫度低了,不僅較難鍛造,而且鍛后內應力也要增大。

410馬氏體不銹鋼還有一個顯著的特點是在700~800℃以下溫度的導熱系數小,但其導熱系數隨著溫度的升高而增大,在700~800℃范圍與普通合金鋼的導熱系數趨于一致。如果冷態坯料突然加入高溫爐急驟升溫,會形成較大的熱應力,出現裂紋。因此,對于直徑大于100mm的毛坯,應采用兩階段加熱制度,入爐溫度不宜超過550℃,緩慢加熱至800℃,保溫后快速加熱至鍛造溫度。

模鍛

由于410馬氏體不銹鋼在鍛造溫度下存在α+γ兩相組織,使鋼的工藝塑性大為下降,鍛造時容易產生裂紋。眾所周知,鍛造低塑性鋼時減小壓下量可以有效的防止裂紋的生成。因此,工藝驗證時將整個成形過程分為3~4次打擊成形,每次40~80mm的壓下量,打擊能量按輕—重—輕分配,避免打擊過重和壓下量過大而產生裂紋,同時,也可避免因打擊過重使金屬流動過快、剩余打擊能量過大使鍛模表面上產生很大的壓力,加快鍛模的損壞。

模鍛時,模具預熱至200~300℃,保證均勻熱透。410馬氏體不銹鋼粘性大、易粘膜。加熱產生的氧化皮雖然沒有普通碳鋼多,但其氧化皮堅硬似磨料,留在模槽內對鍛件和模具都非常有害。因此,每次打擊之前,模具和鍛件都必須潤滑,潤滑劑必須噴涂均勻。鍛后進行熱切邊,切邊溫度不應低于850℃。

鍛后冷卻

410馬氏體不銹鋼對冷卻速度特別敏感,鍛后空冷會出現馬氏體,內應力很大,容易產生裂紋。為了防止鍛后冷卻產生裂紋,應采用緩冷。一般是將鍛件放在200℃左右的爐渣或石棉保溫箱中冷卻,也可堆冷。

一般410馬氏體不銹鋼閥體鍛件鍛后應及時進行退火處理,退火后鍛件硬度不超過197HBW。

經驗證,按工藝方案二試制的模鍛件,未見任何質量缺陷,表面質量優良,飛邊較小且比較均勻。試制結果與模擬結果基本吻合。

結束語

在閥體產品的研發過程中,借助專業的數值模擬分析軟件,對成形工藝進行分析、比較優化,為產品的實際生產提供理論依據,同時通過小批量樣品試制,對模擬分析結果進行驗證確認,試制結果與模擬結果基本相符。證明了模擬分析的科學性,從而達到了降低新產品研發成本、縮短研發周期的目的。