臥式多工位精密熱鍛技術在鍛件大批量生產中的應用

文/高崇暉·哈特貝爾(上海)貿易有限公司

臥式多工位精密熱鍛技術在鍛件大批量生產中的應用

文/高崇暉·哈特貝爾(上海)貿易有限公司

2014年中國汽車產量達到2370萬輛,隨著中國汽車產業的蓬勃發展,汽車精密鍛件的需求量也在不斷增加,這成為了鍛造行業快速發展的驅動力。現有的傳統鍛造工藝以及生產設備已經無法滿足高品質精密復雜鍛件的生產要求。

臥式多工位精密熱鍛是一種工藝高度集成化和自動化的先進技術,能夠滿足現代化鍛造生產的要求,尤其適合于鍛件的大批量生產。與單工位或串聯式壓力機熱鍛相比,臥式多工位精密熱鍛采用近凈成形技術生產的鍛件加工余量和公差小、質量穩定,還具有很高的生產效率,是一種既經濟又節能的生產方式。臥式多工位精密熱鍛設備可生產出各類鍛件,小到只有幾十克重的螺母或凸輪塊,大到重達幾千克的法蘭件、輪轂、齒坯和萬向節鐘形殼等,主要面向汽車、軸承和緊固件等行業,典型鋼質鍛件如圖1所示。本文以HATEBUR AMP50臥式多工位高速精密熱鍛設備為例講述其在鍛件大批量生產中的應用。

AMP50熱鍛生產線

圖1 鋼質鍛件

圖2 AMP50臥式多工位高速精密熱鍛生產線

AMP50臥式多工位熱鍛生產線如圖2所示,包括上料架、感應加熱器、熱鍛設備及傳送帶等,其中,熱鍛設備是整條生產線的核心裝備。棒料送料、加熱、剪切下料、鍛造成形、沖孔(切邊或分套)都集成于一條生產線,成形工位間實現自動傳送,較少受操作人員或工藝限制條件的約束,生產效率每分鐘可達60~100件。

AMP50設備結構如圖3所示,床身采用整體鑄造保證良好的剛性,配有離合制動系統,電機提供驅動力,通過主正齒輪連接傳動機構帶動包括主滑塊、剪切系統、機械手傳送系統、凸模探頭、凸模頂桿以及凹模頂桿同步運動。送料系統則配備有獨立的伺服電機,在生產時無需停機就可調節送料行程及下料長度。整體結構的凹模座和安裝在主滑塊上的凸模座保證了模具合模的對中精度。凸模探頭用于探測工件是否粘凸模,如有粘模則自動停機保障生產安全。凸模頂桿是設備配備的剛性頂出機構,卸料時防止工件粘凸模。凹模頂桿的作用是在成形結束后將工件從凹模腔頂出至閉合機械手中以便傳送至下工位。

上料和加熱

AMP50使用6~9m的長棒料作為原材料及棒料熱態剪切(圖4),省略了預先鋸切或剪切制坯。上料架自動將棒料逐根送至中頻感應加熱器,棒料經過感應線圈被加熱至鍛造溫度,加熱速度快從而生成的氧化皮較少,被繼續傳送至熱鍛設備的剪切工位。

圖3 AMP50設備結構

圖4 棒料加熱

剪切下料

AMP50設備配有伺服電機進行送料,其精確驅動4個送料輪壓緊棒料(圖5)按預定行程傳送至剪切工位,移動刀在固定刀及夾緊滑塊配合下按照預定長度進行熱剪切下料(圖6),并將料段傳送至第一工位進行鍛打成形。根據實際生產需要可實時調整送料和下料長度,比預先制坯有更大的靈活性。在剪切完成后,送料輪可反轉稍微回拉棒料,防止在剪切刀板回退再次剪切時與棒料端面發生刮擦,保證良好的棒料端面質量。

圖5 送料輪

圖6 熱剪切下料

自動剔料系統(ESA)可以實現生產中棒料料頭、料尾探測和自動剔料功能,如圖7所示。3組激光光柵實時探測料頭、料尾的位置并將信息反饋至ESA控制系統,測量輪實時檢測棒料實際傳送長度以修正料頭、料尾位置,一旦料頭、料尾到達下料位置,控制系統發出信號讓料段夾持器保持打開狀態實現剪切后直接甩料實現料頭、料尾的自動剔除。此外,ESA系統還實時接收并處理監測棒料加熱溫度的探測器信號,對超出設定加熱溫度的過熱或過冷棒料段直接剪切甩料,避免成形不符合要求的料段。

圖7 ESA自動剔料系統

成形工位

AMP50共有4個成形工位,如圖8所示。通常來說,第1工位進行鐓粗去除氧化皮,第2工位預鍛進行體積預分配,第3工位終鍛成形,第4工位進行沖孔或切邊。對于軸承套圈等套鍛工藝而言,第1工位直接進行預鍛成形,第2工位終鍛成形,第3工位進行沖孔,第4工位進行內外圈分套。每完成一次成形,3副機械手自動將工件穩定夾持并依次傳送至下一工位,如圖9所示,第4工位沖孔或切邊后鍛件落入傳送帶出料。

側向出料

鍛造成形結束后,鍛件落入傳送帶側向柔和出料(如圖10所示),可直接接入網帶式熱處理生產線利用鍛后余熱進行熱處理,也可快速冷卻以避免晶粒粗大。沖孔連皮或飛邊、料頭和料尾等各種廢料落入傳送帶的廢料槽,實現與成品鍛件的分離,省略了分選步驟。如采用套鍛工藝(如軸承套圈),可配備3槽傳送帶,分離的內外圈及廢料落入不同的傳送槽中實現分類收集。

模具與工藝

圖8 成形工位

圖9 自動傳送機械手

圖10 出料

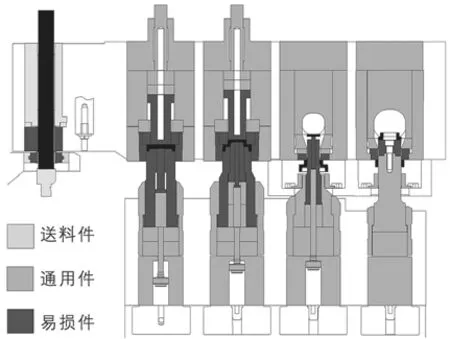

軸承套圈鍛件模具結構如圖11所示,模具零件分為送料件、通用件和易損件。送料件包括送料輪、導向襯套、夾緊滑塊、料擋等,將加熱后棒料傳送到剪切工位。通用件不直接接觸高溫工件而起固定、支撐或導向作用,如模套、襯套、墊塊、固定環等,這類部件較少磨損和破壞,使用壽命較長。易損件是模具的核心部件,直接接觸高溫工件的凸模、夾持芯桿、凹模和凹模頂桿以及剪切棒料的固定刀板和移動刀板等零件。

齒輪毛坯鍛件需求量很大,傳統的立式壓力機難以滿足批量要求,臥式多工位高速精密熱鍛設備可實現高效生產。某型號齒輪毛坯的變形工序如圖12所示,首先根據所需體積下料,第1工位進行鐓粗,去除氧化皮,第2工位模內預成形進行體積分配,第3工位成形為最終形狀,第4工位沖孔,可同時進行輻板沖孔以實現減重的目標。

圖11 典型模具結構

圖12 齒輪毛坯的變形工序

軸承套圈的變形工序如圖13所示,同樣先下料,第1工位進行模內預成形,材料反擠壓向上流動,以便充填軸承外圈邊緣區域,第2工位終鍛成形,第3工位沖孔,第4工位內外圈分套,內環從落料孔落入傳送帶,沖孔凸模將外圈帶回由卸料板擋住脫離落入傳送帶不同槽實現出料。

圖13 軸承套圈的變形工序

AMP50設備可選裝熱正擠壓(HFE)功能模塊用于成形長軸類鍛件,如萬向節鐘形殼、輪轂和轉向軸等。轉向軸鍛件變形工序如圖14所示,下料后在第1工位模內成形,上端鍛出倒角形狀,下端成形出有利于下一工位的正擠壓變形的形狀,第2工位正擠壓長軸,同時上端聚料并成形定位孔,第3工位終鍛成形,下端進一步成形臺階軸,上端成形方形法蘭,第4工位切邊。

圖14 轉向軸的變形工序

結束語

隨著汽車工業和其他裝備制造業的蓬勃發展,為關鍵零部件的精密制造技術提供了持續的技術需求與強大的發展動力,特別是精密鍛造以其生產效率高、材料利用率高、少無切削加工等諸多優勢得到了廣泛的應用。臥式多工位高速精密熱鍛的優勢在于直接熱剪切長棒料、一次行程內完成不同工位的同時成形、工位間采用機械手自動快速穩定傳送工件、近凈成形技術減小了機加工余量,很大程度上提高了鍛件質量、材料利用率和生產效率,實現了精密鍛件的全自動化生產。